碱性制氢电解槽目前最常用的普通催化剂就是雷尼镍(Raney Nickel),我们俗称铝包镍,也有译作兰尼镍。我们今天简单科普雷尼镍的由来、物性、以及加工工艺等。

一、雷尼镍的发展史及理化特性

1897年法国化学家保罗·萨巴捷发现了痕量(极小的量,指某种物质的含量在百万分之一以下称为痕量)的镍可以催化有机物氢化过程。随后镍被应用于很多有机物的氢化。

1920年代起美国工程师莫里·雷尼开始致力于寻找更好的氢化催化剂。

1924年他采用镍/硅比例为1:1的混合物,经过氢氧化钠处理后,硅和氢氧化钠反应掉,形成多孔结构。

雷尼发现这种催化剂对棉籽油氢化的催化活性是普通镍的五倍。

随后雷尼使用镍/铝为1比1的合金来制造催化剂,发现得到的催化剂活性更高,并于1926年申请专利。

直到今天,1比1的比例仍然是生产雷尼镍所需合金的首选比例。

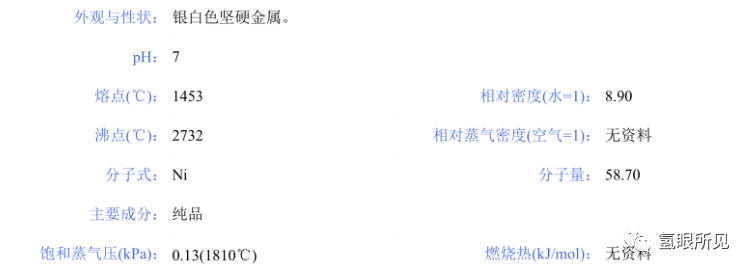

雷尼镍部分理化特性如下:

由于“雷尼”是格雷斯化学品公司的注册商标,所以严格地说,仅有这个公司的戴维森化学部门生产的产品才能称作“兰(雷)尼镍”。

而“金属骨架催化剂”或者“海绵-金属催化剂”被用于称呼具有微孔结构,而物理和化学性质类似于雷尼镍的催化剂。

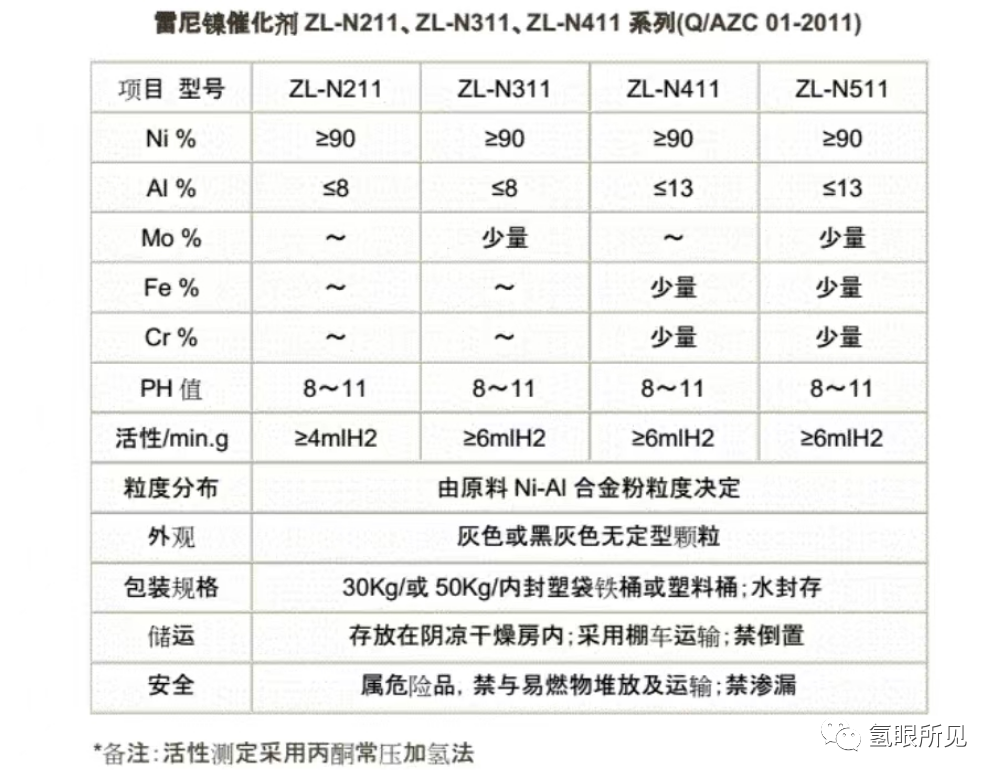

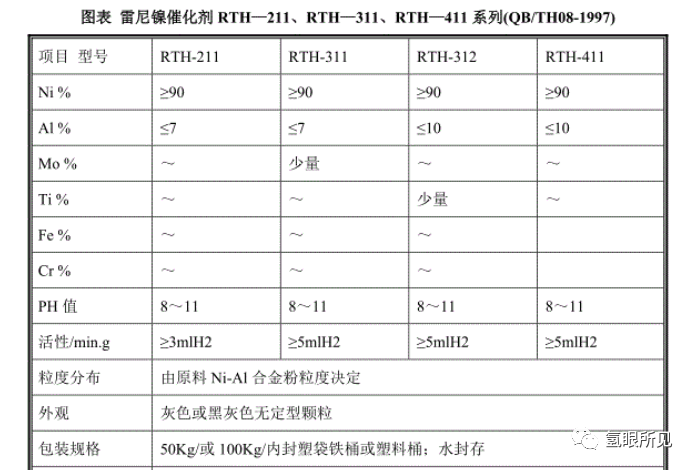

所以,也衍生和开发出很多类似结构的催化剂,如“雷尼钴、雷尼铜、雷尼铁”等等,也有不同比例或者其他多元化的产品,如某些公司的产品:

二、雷尼镍的加工制备

1.雷尼镍的生产

商业上,生产雷尼镍所需的镍铝合金是通过在熔炉中将具有催化活性的金属镍和铝熔合,得到的熔体进行淬火冷却,然后粉碎成为均匀的细颗粒。

2.合金组分的设计

在合金组分的设计上,要考虑两个因素。

一是合金中镍铝的组成比例,随着镍铝比例的变化,在淬火过程中会产生不同的镍/铝相,他们有着不同的浸出性能,这可能会导致最终产品有着截然不同的多孔结构。通常采用相等质量的镍和铝进行熔合。

二是加入第三种金属的比例。在淬火过程中,有时会加入少量的第三种金属,如锌,铬。它们的加入改变了合金的组成和相图,导致了不同的浸出性能,从而带来了更高的催化活性,所以被称为“促进剂”。

在雷尼镍制备过程中,使用的原料镍是一种国际癌症研究机构(Internation Agency for Research on Cancer)认为的致癌物(2B组,欧盟第3类)和致畸物,而吸入微细的氧化铝粒子会导致铝矾土尘肺症,因此制备雷尼镍一定要小心。

在活化过程中,由于其表面积在逐渐增大且不断吸附浸出反应所产生的氢气,使得活化后形成的雷尼镍具备中等易燃性,故雷尼镍参加的反应应在惰性气体的环境中进行处理。

三、雷尼镍的活化

1.浸出反应与活化

四、雷尼镍的安全性

五、将雷尼镍附着在电极网上的工艺简介

1.热喷涂

热喷涂是通过高温热源(电弧、等离子喷涂、燃烧火焰等热源)将材料加热到熔融,半熔融状态的材料通过高速气流使其雾化,喷射在被净化以及粗化的零件表面上,形成一种喷涂层的表面加工工艺。

喷涂合金颗粒通过受热加速后,撞击到基体表面形成涂层的过程中,熔融状态或者高塑形状的粉末颗粒,以一定的飞行速度撞击在基体上与基体相互作用,是形成涂层的重要阶段。

大概工艺流程一般为:喷前处理(清洁、粗化、去应力等等)→喷底涂(有的不需要)→喷工作层。

2.等离子喷涂

采用直流电驱动的等离子电弧作为热源,将材料加热到熔融或者半熔融状态,并以高速喷向经过预处理工件的表面而形成附着牢固的表面层,大原理上也属于热喷涂的一种。

大致工艺流程为:工件前处理→选择合适的等离子体→调整电弧功率→供粉料→调整喷涂距离和喷涂角度→调整喷枪与工件的相对运动速度→基体温度控制。

3.气体动力喷涂(冷喷涂)

原苏联科学院西伯利亚分院理论和应用力学所的学者将铝以超音速双相流绕过阻碍物时,发现它沉积在阻碍物的顶部。这便是气体动力喷涂金属涂层方法的历史起源。也就是当粒子流的速度超过一定值,即所谓的临界速度时,在阻碍物上沉积一层硬厚的金属粉末涂层,称为冷气动力喷涂。

主要由推动气体的压力、温度、气体消耗量、粉末供给量、喷涂距离、需要的功率以及颗粒尺寸和硬度(微米)。

冷喷涂的突出特性是保持原始粉末材料的化学特性不变,也不会氧化,还有就是孔隙率低(因为高速状态下颗粒会发生严重变形,但一直都在固体状态)。

4.滚涂煅烧法

将镍基合金涂料涂在电极材料上,形成厚度均匀的合金镀层,随后在惰性气体(避免氧化)环境下进行煅烧获得涂层。

碱性催化剂目前的可选择范围已经比较多元化了,不同的材料有时也需要不同的制程工艺去适配。比如现状的也有用到的CVD(化学气象沉积)、PVD(物理气象沉积)、原位生长、流延法等等都值得大家去关注!

来源:氢眼所见

原文始发于微信公众号(艾邦氢科技网):碱性制氢电解槽常用的普通催化剂——雷尼镍(Raney Nickel)