HJT即具有本征非晶层的异质结技术(Heterojunction Technology),核心结构是晶硅层与非晶硅薄膜。异质PN结一方面可以形成更高的开路电压,另一方面能实现更好的钝化效果,因此更易提升转换效率。

1)抗光衰能力更强,可实现25年功率衰减不超过8%,明显优于PERC的20%和TOPCon的13%;

2)两侧均具有透光能力,双面率最高可达95%,高于PERC与TOPCon电池;

3)双面均有晶硅+非晶硅结构,实现双面钝化,其钝化选择率可达14.0(PERC电池仅11.7);

4)适应能力强,较双面PERC,温度升高后效率降低幅度小,温度系数仅为-0.26%/℃(PERC约0.35%/℃,TOPCon约-0.3%/℃);

5)结构应力分布更均衡、更稳定,易提升良率且后续运维压力小。

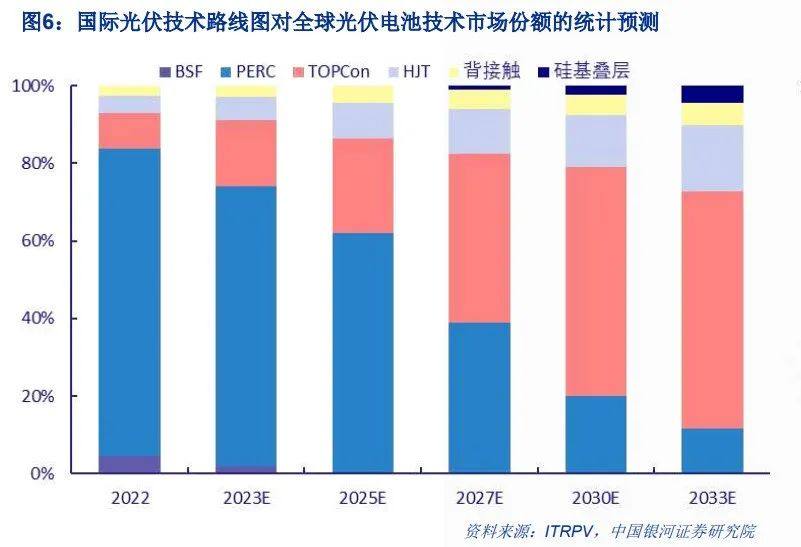

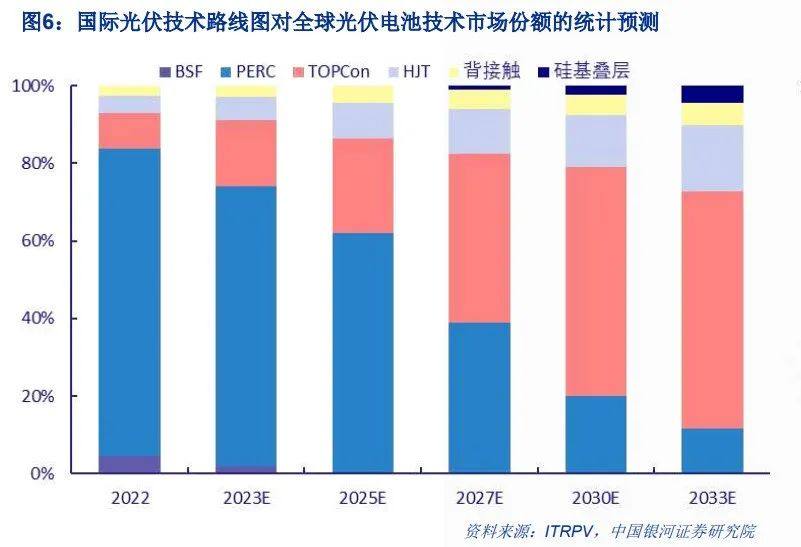

国际光伏技术路线图(ITRPV)预测2025年/2030年全球HJT市场份额约9%/13%;中国光伏协会对HJT发展前景更乐观,预测2025年/2030年其市场份额约18%/32%。

HJT大订单签订,市场验证加速。2022年9月,华晟新能源和中电建华东院正式签署采购合作框架协 议,2022年至2025年华东院将从华晟采购10GW异质结光伏组件,这成为迄今为止行业内N型电池最 大订单,成为HJT产业化里程碑。据CPIA预测,2023年HJT市占率有望或达3%,对应装机有望超过10GW 。

华晟扩产领跑。华晟新能源目前除了宣称总部,还拥有合肥、无锡、大理三个基地。

华晟宣城规划共 5期,目前1-3期已经投产,合计5GW,4-5期预计分别将于2023年6月和第四季度设备搬入。

公司 2022年实现销售收入17个亿,对应约900MW异质结组件的出货。

预计2023年电池/组件产能分别达到 22.5GW/18.6GW。

华晟M6-144常规版型组件功率已突破500W,G12-132常规版型组件功率突破 730.55W,组件转换效率达到23.5%。

根据公司披露信息不完全统计,目前全行业已公布HJT电池产能超过200GW,已投产约8GW,在建 约53GW。预计2023/2025年底国内HJT产能有望实现68GW/97GW。

相较于传统非晶硅薄膜,微晶硅薄膜透光率更优、缺 陷密度更低、掺杂效率更高、导电率更高,从而获得 更高的转换效率。微晶工艺难点在于解决生产节拍较 慢及一致性问题。

2022年 头部企业与设备商携手完成了微晶技术的初步落地, 华晟采用迈为VHF-PECVD设备的单面微晶HJT2.0电 池首片效率达到24.68%,目前宣城二期平均效率约 25%,预计今年双面微晶导入后平均效率有望达到 25.5%。

东方日升双面微晶产品“伏羲”电池效率中试效率已 达25.5%,组件效率达23.89%。

通威采用纳晶工艺, 年底完成双面纳晶导入有望突破25.5%+的效率。

为实现极致的钝化、吸光等效果,在i层、a层、p层、n 层硅基础上演变出的多层结构或将成为主流,对工艺 掌控、设备性能等方面提出更高要求。

光转膜或成标配。HJT微/非晶硅中的硅氢键会被紫外光破坏,导致功率、寿命降低。

传统解决方案为使用 UV截止膜来阻挡紫外光,但吸收到的光能量会降低。

而光转胶膜能将紫外光转换成可见光再被电池吸收, 从而提升组件发电量,实证数据表明其能提升1-2%的组件功率。目前行业头部企业基本完成导入。

高阻水性材料进一步保障产品寿命,提升长期效率。此外,HJT特殊的材料、结构导致其极易受水气影响, 常规封装材料无法应对挑战。目前行业正在导入丁基胶作为HJT封装材料,预计年底有望实现导入。

N型硅片制备技术逐渐成熟,品质不断提升。截止目前,N型硅片少子寿命已由最初的500us提升至2000us左右,氧含量下降由14ppma下降至11-12ppma。

预切片、清洗吸杂等处理工序进一步提升硅片质量从而提升电池效率。据晋能科技测算,通过前处理工艺可降低缺陷密度及损耗,可实现0.2-0.3%左右的效率提升。

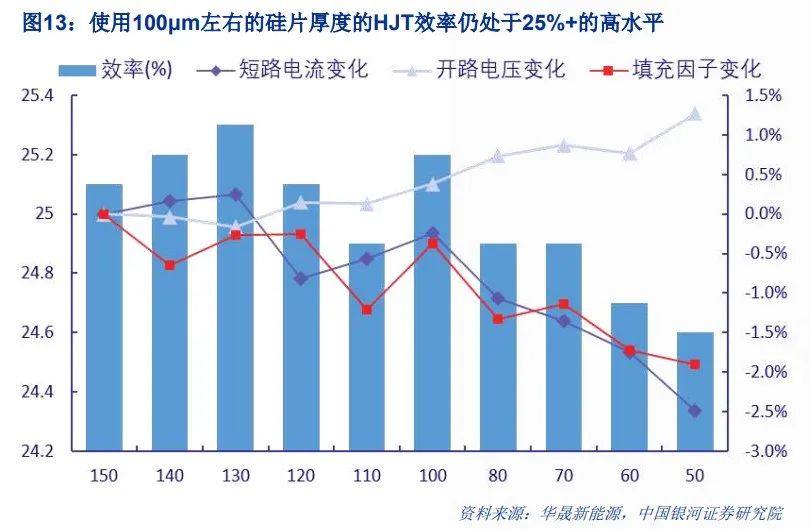

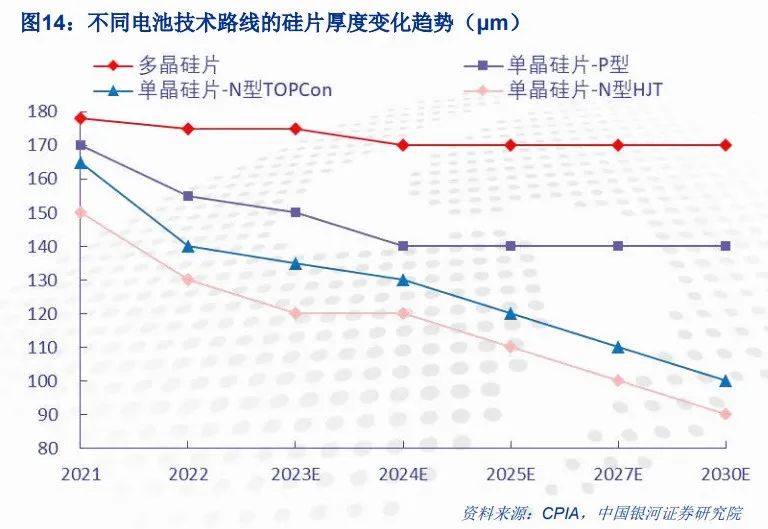

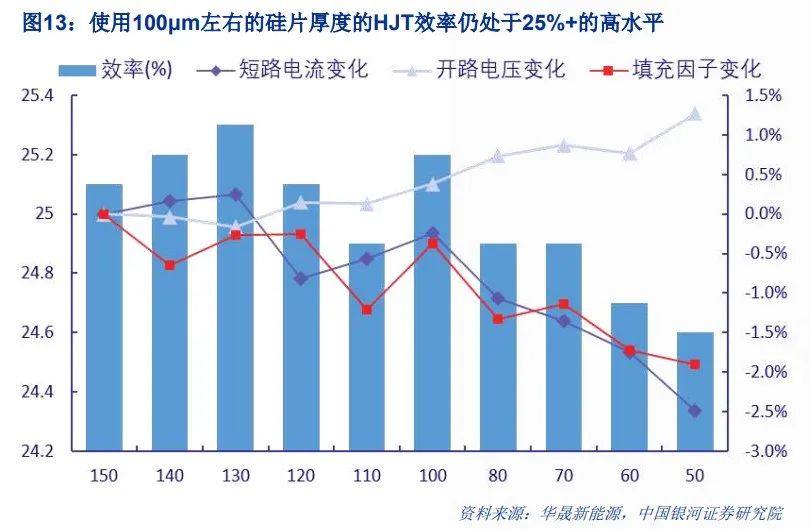

虽然硅片越薄短路电流会越少,但是HJT非晶硅层可以帮助形成更高的开路电压,即原理上HJT硅片减薄不会 明显影响效率。此外HJT生产工艺简单且使用低温环境,不易产生碎片。

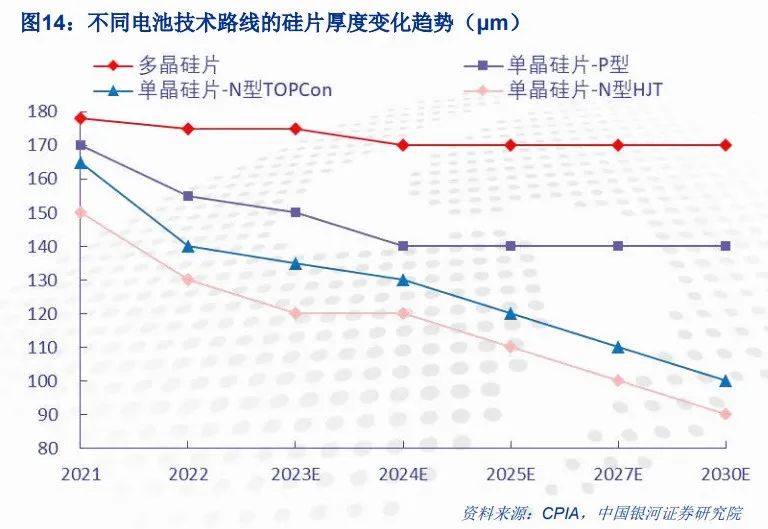

目前头部企业已做到110~130μm厚度,行业正在冲击100μm厚度,研究报告显示HJT已有80微 米厚度的实现路径。硅料价格为150元/kg时,硅片厚度每减薄10微米可以带来单瓦硅成本0.01元左右的降低。

半棒半片:硅棒开方后再将其分成两个半棒。技术上,整片厚度难突破120μm,而半片更易实现薄片化, 2023年5月高测股份首次展示利用半片工艺制造的60μm超薄硅片。边皮切割:HJT对硅棒的边皮料利用率更高,可提高硅棒使用率,可助力硅成本下降约15%。氧含量容忍度更高:HJT较TOPCon可使用更高氧含量的头尾料,可进一步降低约30%硅成本。

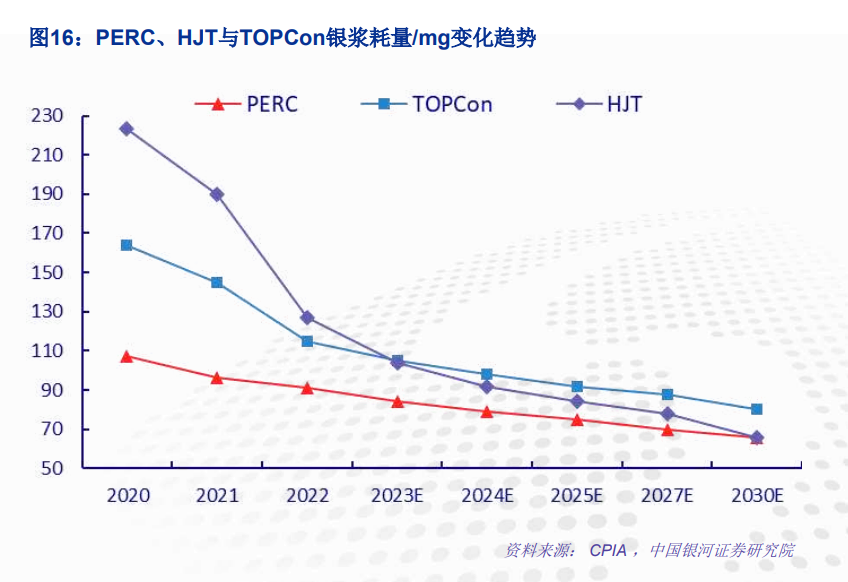

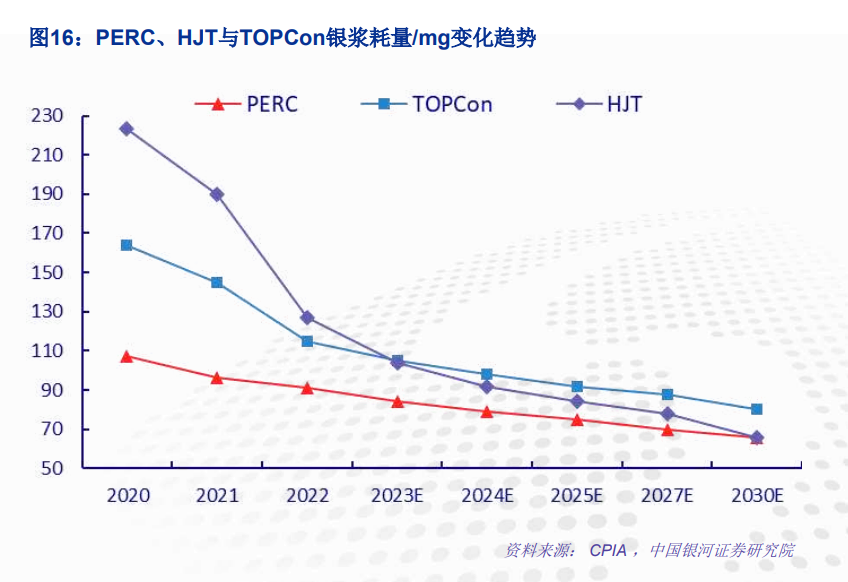

据CPIA统计,2022年PERC平均银浆耗量仅 91mg/片 (同比-5.6% )TOPCon约115mg (同比-20.7%)HJT约127mg (同比-33.2%)与PERC、TOPCon不同,HJT由于工艺特殊性需要使用低温银浆,企业倾向于使用价格更昂贵但更成熟的进口银浆,进一步增加了浆料成本。

方法一:优化栅线。可以改进印刷工艺,结合钢板印刷等方法将细栅细化;可以采用SMBB技术(增加主栅 数、降低主栅宽度),既能提高电流传输效率也能直接降低银耗,还能增强电池应变能力;可以采用无主栅 (0BB)技术,即主栅不用银浆而直接使用导电线、焊带,大幅降低银浆耗量。

SMBB已成N型电池技术标配工艺,部分头部异质结企业已实现量产18+BB。0BB技术实现路径多,发展最 早最成熟的是瑞典Meyer Burger的SmartWire技术,REC已采用该技术;德国Schimid、美国GT也采用类似 方法。国内受专利限制,更多采用点胶焊接的方式,我们预计仍需半年至一年来实现成熟的量产导入。

方法二:银包铜。通过调整浆料中银、铜和助剂的比例实现性能不减并降低银耗。对比纯银浆,银包铜浆料 可降本20%-50%。银包铜技术已成为HJT降本必经之路,目前50%银含量的实证数据无问题,正在突破40% 以下的超低比例浆料。各企业正陆续进行量产导入,预计年底将全面使用银包铜浆。

目前华晟最新产线已实现单片银耗100mg,公司计划今年全面应用银包铜+0BB技术后进一步降至70mg,折 合单瓦银耗仅10mg以下,成本降至0.08元/W。

方法三:电镀铜技术。不经丝网印刷,直接在TCO上电镀沉积Cu电极,完全替代银且可提升转换效率,降 本增效空间最大,但同时面临设备不成熟、成本高、环保审批挑战大等问题,技术路线亦未确定。

2022年8月1日,迈为结合澳大利亚金属化公司SunDrive的电镀铜技术实现了26.41%的HJT电池纪录。目前 国内华晟、通威等头部HJT企业已有demo线测试。据东方日升测算,当电镀铜技术能实现效率+0.5%、单瓦 成本达到0.05元时,将具备量产导入能力。我们预计该技术还需2年左右观察期。

原文始发于微信公众号(艾邦光伏网):异质结:效率突破是关键