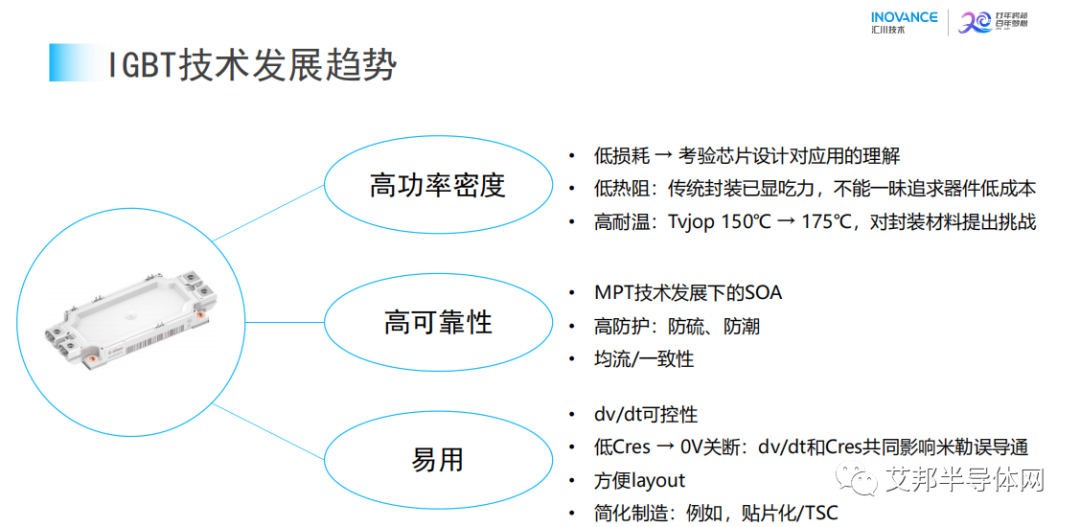

前面我们分享了汇川技术功率器件首席专家吴桢生先生的《IGBT在工业驱动器的应用技术展望与探讨》主题报告,前一篇文章已经为大家介绍了IGBT技术发展趋势:高功率密度、高可靠性、更加易用。

接下来本篇文章将继续对高功率密度、MPT技术发展下的SOA、高防护、dv/dt 的影响、TSC封装等做出详细介绍。

1、高功率密度

图1 高功率密度

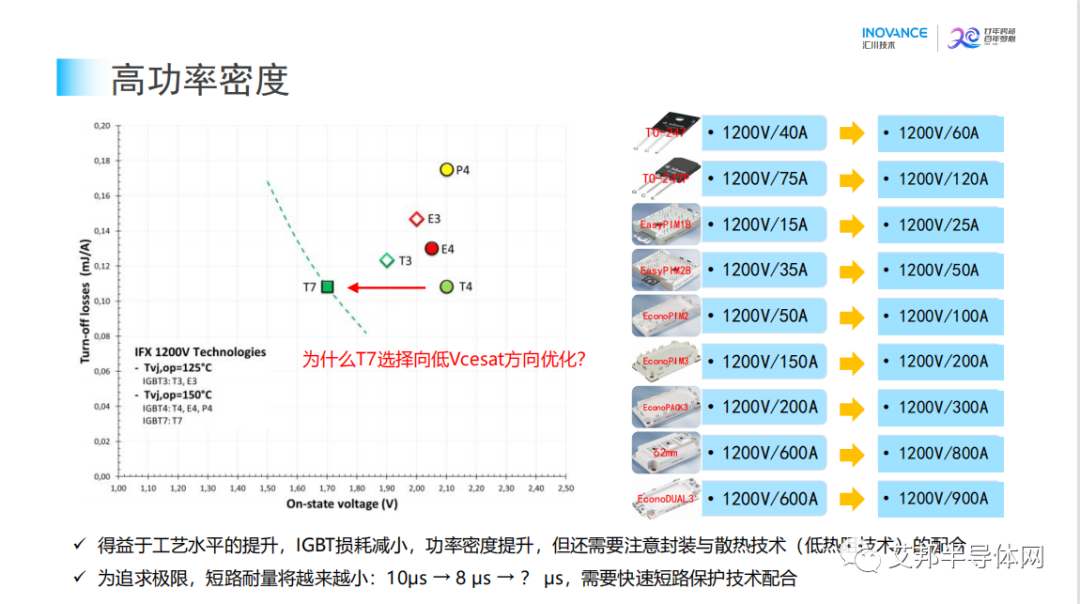

2、MPT技术发展下的SOA

图2 MPT技术发展下的SOA

3、高防护

IGBT在使用的过程中存在一些问题,例如在寒冷的环境中,如采矿、橡胶硫化等,空气中含有的硫化氢,在DBC衬板上,两个相邻的铜箔之间生成枝晶,时间一长就会造成短路,最终会造成IGBT 的损坏。在这种环境下,一方面是整机防护,另一方面是 IGBT能够从封装级别提出防护措施,如防硫封装,以应对应用场合需求。

在如海上、码头等潮湿的环境中,IGBT会比较容易出现击穿。但是在以往的IEC标准在这方面并没有做要求。然而要满足这样的使用环境,芯片需要通过HV-H3TRB 的测试,需要注意芯片终端及钝化层的设计。

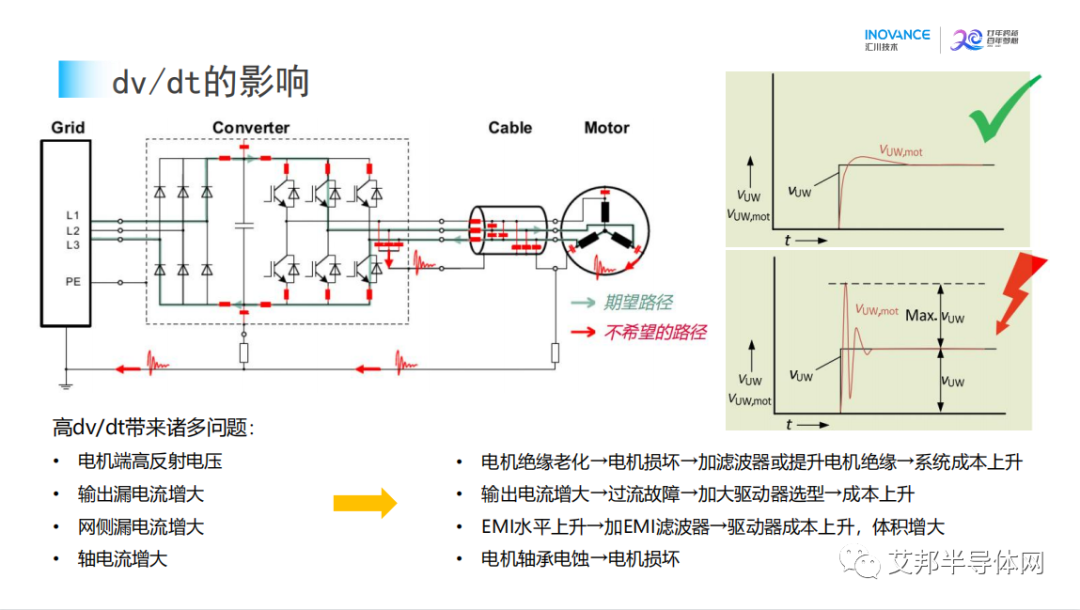

4、dv/dt 的影响

4.1 dv/dt在工业驱动器中的影响

工业驱动领域对dv/dt的关注度比较高,如下图4展示的拓扑图是从电网侧到驱动器到电机,从图上看,若IGBT 输出端产生的dv/dt比较高将会带来以下问题:

第一,由于线缆的反射,会在电机端产生反射电压。

在dv/dt 比较小的情况下,电机端产生的反射电压较低;但若开关太快,在电机端会产生较高的反射电压,从而导致电机绝缘会老化,最终导致电机损坏。

为了避免上述情况,可能需要在逆变器的输出加上滤波器,或是被动地提升电机的绝缘,这两种解决方案都会导致系统成本上升,所以太高的dv/dt是不好的。

第二,dv/dt太高,漏电流增大,导致输出电流增大,驱动器的输出电流增大最终就会导致过流故障。为了避免过流故障,则需要增加驱动器选型,最终带来的也是成本上升。

此外,这块的漏电流最终回流到网侧,对电网造成污染。为了抑制漏电流对电网造成上升的电磁干扰 (EMI),需要加上 EMI 滤波器,从而导致驱动器的成本上升,体积增大。

最终还有一个问题就是,电机的轴电流的会增大,最终导致电机轴承被电蚀,最终导致电机损坏,这类问题不像前几种还有防护的手段,解决手段基本要从源头去解决,即降低dv/dt,或者需要使用多电平拓扑。

综上,dv/dt在工业驱动器领域是非常重要的。

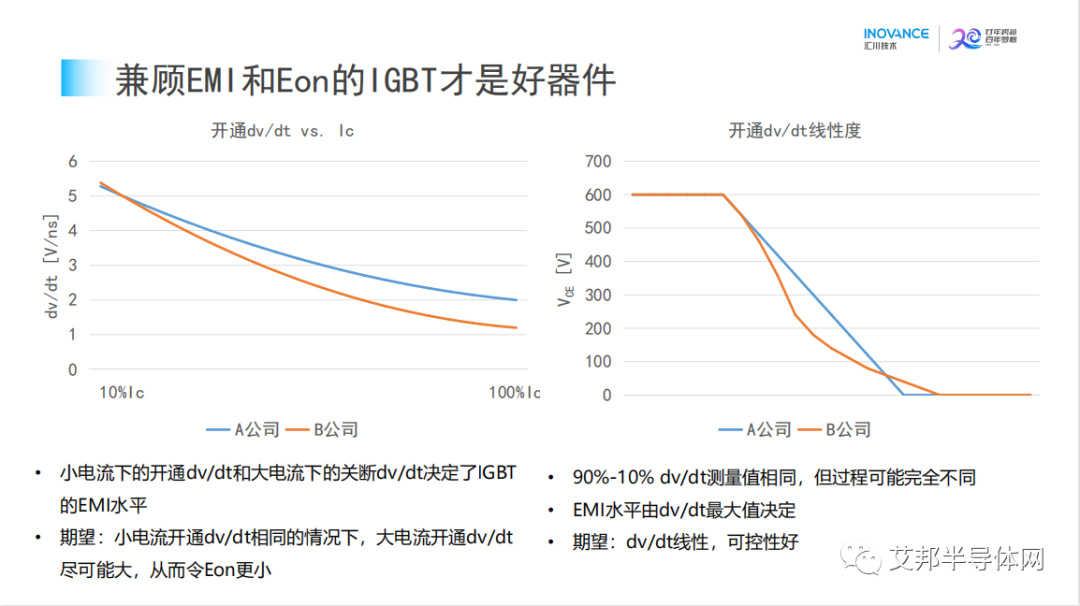

汇川技术对A、B公司的IGBT做了关于dv/dt 的测试。

如图5所示,左图为开通 dv/dt 和电流(Ic)之间的关系。由图可知,随着电流的不断上升,开通 dv/dt不断下降。从应用角度来看,会更倾向于A,因为整机对外的电磁干扰(EMI)是由最大的 dv/dt水平决定。而我们知道,小电流时,就是最大的dv/dt的点。

这个测试方法是在小电流下,把dv/dt水平都调到一样的情况,即保证对外的干扰一样。到了大电流的时,则更关注损耗,若此时的dv/dt越大,开关快一点,开关损耗会变小,便可以在相同对外干扰的情况下获得更低的损耗。这一点是要去特别去注意的,但有些厂家并不太注意,而应用端则期望在相同的对外辐射情况下去获得的更低损耗。

右图为不同厂家开通dv/dt的瞬态表现。dv/dt有不同的测量方法,通常采用的是 90% 到 10% 是过程的测量方法,即取电压 90% 到 10% 之间的差值,除以它们经过的时间,即为 dv/dt 的平均值。

这张图中所测得两家公司的dv/dt值可能是一样的,但实际上它们的瞬态表现是完全不同的。A公司的话是比较线性,比较平均,而B公司则是一开始快速下降,之后再有一个相对较长的拖尾。在这两种情况下,芯片设计工程师可能比较倾向B公司,快速地下降意味着更低的开关损耗。

但实际上从应用的角度来讲,这两家公司的产品在整机上的EMI 表现是不一样的,根据汇川技术的测试结果,B公司的产品 EMI会比 A公司可能高 10 个 dB甚至以上。为解决高出的10个dB,不得不增加 EMI滤波器,增加成本去解决这个问题。如果不想增加成本,可能需要人为地去调整 IGBT 的驱动参数,特意调慢它,使得它对外的 EMI 没有那么大。但是如果这么去做,B公司的 IGBT基本上不能用了,因为把它的 dv/dt调到和 A公司一样,损耗会非常大。实际上,从应用端来说,希望开通 dv/dt尽可能线性,同时可控性是比较好的。

图5 兼顾 EMI和 Eon

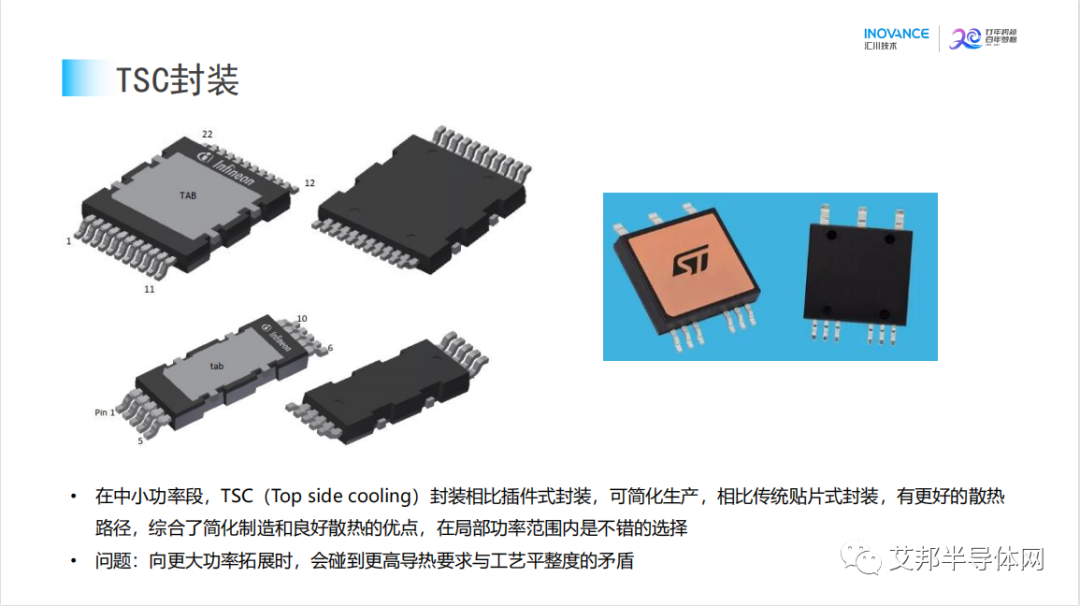

5、 Top side cooling(TSC)封装

在中小功率段,TSC封装是比较不错的选择。相比传统的插件式封装,可简化生产,相比传统贴片式封装,有更好的散热路径。所以 TSC封装是综合了简化制造和良好散热等特点。在 20 千瓦以下的功率段来看,TSC封装是一个不错的选择。

TSC封装的瓶颈主要在往更大功率去拓展时,会碰到更高导热要求与工艺平整度的矛盾。

图6 TSC封装

原文始发于微信公众号(艾邦半导体网):IGBT在工业驱动器的应用技术与展望