自2018年11月17日,阿迪达斯的3D打印运动鞋实现量产以来,3D打印技术从概念转化为落地,成为全球制鞋业以及终端品牌不断追逐的风向标。

得益于全球3D打印技术的飞速发展以及3D打印材料在鞋材领域应用逐渐成熟,制鞋业对3D打印的视角得以展开,万物皆可3D打印的特性在制鞋应用上日趋丰富。

比如近日,在第26届中国(温州)国际皮革、鞋材、鞋机展览会,回力品牌旗下一款极具时尚特性的老爹鞋款被提前爆料,其最大的亮点,在于3D打印制作的“插件”。

是谁让回力在时尚卖点上获得更多创新空间?3D打印制造的背后是谁在“支招”?在温州瑞安,环球鞋网找到了答案:中国500强企业——华峰集团。

华峰光固化3D打印技术的开发始于2019年,系华峰集团旗下最新的业务板块。而制鞋行业作为华峰集团常年涉足的业务版块,理所当然成为其3D打印技术应用的攀登高地。

“我们在2019年之前就已经开始关注3D打印技术了。从2013年起,制鞋业的终端品牌就纷纷跟进这个领域。选择2019年的时间节点,是因为当时个性化、时尚化已经变成了一个趋势和主流。”浙江华峰新材料有限公司副总经理徐旭向记者介绍道。

而另一方面,作为国内主要的聚氨酯产销企业,华峰也关注到光固化技术开始应用到聚氨酯材料的结合上。所以华峰当机立断切入3D打印领域,储备设备、材料与技术的投入和升级。到2023年为止,华峰3D打印走过了非常复杂的探索过程。

从打印效率而言,最早的打印效率为6小时仅能打印2只单鞋,目前已提升到6小时能打印40只。而从报废率而言,由最早的50%一路降低到目前的10%。同时从数据方面,华峰3D打印也取得了比较大的突破,由最早的数据开发周期需要60天,缩短到目前一周以内。

“3D打印技术能够一体成型,为鞋类生产带来前所未有的便利,不产生沉没成本,也没有高昂的折旧费。不仅如此,随着3D打印技术的普及带来的材料价格的下降和材料性能的提升,其生产效益还将具备更大的提升空间。”徐旭说道。

市场对于3D打印材料制造鞋的认知,主要在于其具备一体成型、个性化、轻量化、小批量生产等优势,从数字化到技术落地,能够改变传统制造的流程和技术特点,能更好更快速地展示产品独特的一面。

“我们最早的出发点就是有合作的鞋类终端品牌设计师,他想做出能带来不一样感受的整鞋的设计,特别是异形结构的设计,能够体现出设计师的构想。”徐旭回顾了初期切入3D打印技术的契机:“同时在这过程中也是在磨合我们的技术。”

比如华峰最早跟匹克联合推出的第一代产品。在考虑整体的外观设计能不能有更大特点的同时,也会体会它的重量、穿着舒适度等指标。得益于3D打印特有的点阵结构及镂空三维设计,产品具备极强的舒适感、耐弯性、减震好、高反弹、轻质等特点。

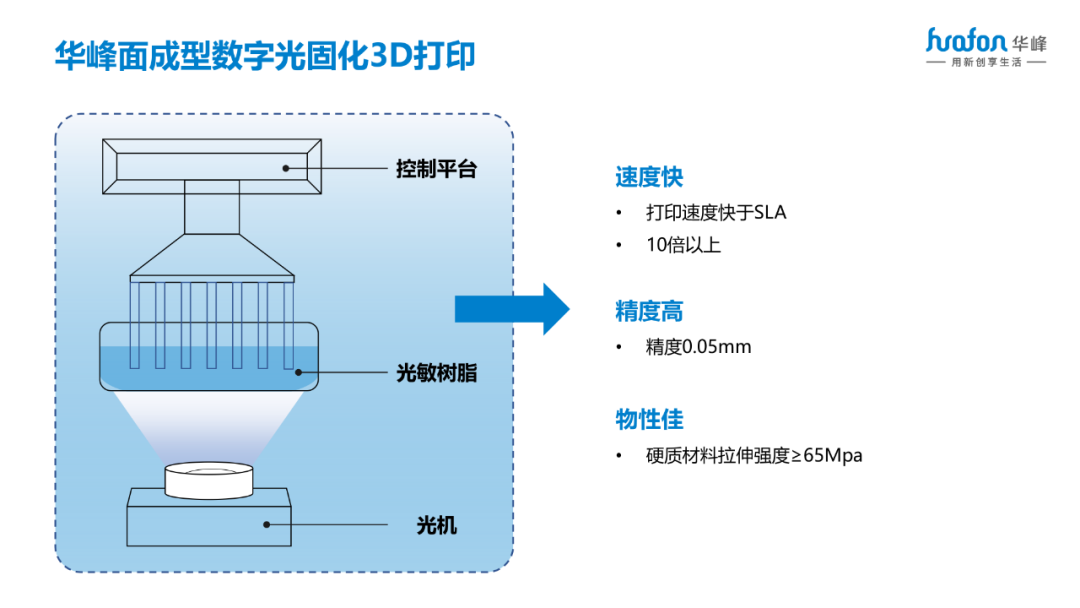

华峰3D打印产品采用连续数字光处理(CDLP)技术打印而成。CDLP 3D打印技术的基本原理是数字光源以面光的形式,在液态光敏树脂表面进行层层投影,树脂层层固化后成型。并且华峰突破性创新将生物基原材料(Susterra® PDO)应用于光固化3D打印中,柔性材料和硬质材料的生物基含量可分别达到50%和15%以上。

徐旭总结道:“我们的3D打印产品最大的优点就是打印速度快、精度高、柔韧性和物性都非常强。同时基于未来‘碳中和’的考虑,我们也会引入生物基的材料,进一步提升在材料方面的独特性以及环保性的需求。”

第26届中国(温州)国际皮革、鞋材、鞋机展览会,正是由徐旭在展会论坛上发布了与上海回力集团联合推出的时尚老爹鞋。华峰对于此次合作鞋款赋予的意义是:“用科技赋能,让时尚出街。”

“我觉得数字化的光固化3D打印技术还是要围绕它的技术特点去展开。而它最大的技术特点就是要发挥出功能性和时尚性。”基于华峰多年来在制鞋领域沉淀了丰富的应用经验,徐旭对3D打印的优势有独特的认知。

随着进一步的探索,华峰3D打印开始走向“插件”方向。“走向插件有个好处,除了考虑它的功能性以及设计的外观以外,还可以进一步的降低整鞋的一个重量。我想这更能发挥出它的功能性和时尚性的特点。”徐旭强调。

但华峰还是强调整体技术方案的输出:整鞋设计、中底、鞋垫以及拖鞋,包括在插件领域的方案,都可以根据终端用户的体验,去做相应的设计与调整。“我们希望跟上下游一道合作,特别是终端品牌共同推出整体3D打印解决方案,帮助终端品牌赋能。”

比如可以通过3D打印技术实现产品的快速迭代,借助3D打印在小批量生产上的优势来赢得时间,赢得细分化市场。又或借助3D打印技术制造复杂结构的优势,在鞋类设计创新上获得更多空间,也为品牌方推出具有吸引力的新产品带来更多可能。

“再一方面就是IP的低成本授权,IP是将鞋款推向市场的保障。我们能与合作品牌共同打造3D打印鞋类IP,制造科技卖点,迅速响应市场需求。这或许也将成为一种常态的商业模式。”徐旭为与鞋业品牌的合作展开了畅想。

原文始发于微信公众号(艾邦弹性体网):回力3D打印新鞋款实力抢镜,背后谁在“支招”?