隐形车衣涂层对于汽车承担着疏水性、抵御污渍、自修复等多项重任,劣质低价的车衣涂层技术落后,很容易出现涂层脆裂、脱落,导致橘皮、变黄等问题。因此,涂层的品质对于隐形车衣来说尤其重要。

第三届汽车膜行业论坛的演讲嘉宾南通纳尔技术研发中心副总监 王宪委进行了《车衣修复涂层设计开发方向简析》的主题演讲。

南通纳尔在车衣涂层上有持续且深入的研发探索,本次分享中,王总分析了车衣涂层未来的发展方向。他认为,车衣涂层未来会围绕性能升级、工艺优化的方向发展,比如尝试引入非聚氨酯弹性体系材料,又或者,工序上的去涂布化等等。

以下是演讲视频部分片段,观看完整版请关注公众号:艾邦车衣膜论坛(ID:abppf_com),回复关键词:20230607

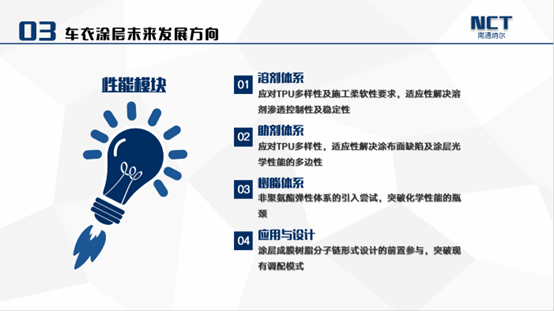

车衣涂层未来的研发方向,我从性能和工艺两方面进行分享。

性能模块首先是溶剂体系方面的研发,现在整个修复涂层的溶剂体系无非是乙酯和少量的PM(丙二醇甲醚),但是溶剂体系在车衣的使用过程中,对基材的适应性可能会发生变化,我觉得未来的研发中,溶剂体系可能要进行一些改进。

从生产的角度上来讲有明显的感触,刚开始还担心涂层跟TPU的附着力如何检验,还要考虑是否需要加电晕处理,是否需要用一些强溶剂进行表面的微量腐蚀。但现在应对车衣市场的布局、TPU的性能趋势,可能这一点反倒是过剩。

第二点是关于助剂体系,助剂体系也需要应对TPU的多样性。对于不同型号、不同档次的产品,涂层配方需要额外进行内部生产,需要添加助剂解决涂层的表面润湿问题,以及涂布时的缩孔、渗透等问题,所以整个助剂体系需要一些扩充。

另外关于树脂体系,目前来讲主要是聚氨酯体系,将来我觉得可以尝试去引入一些新的体系,具体是采取共混还是后段交联的模式,需要大家共同努力去探索,这一点主要是进一步提升车衣产品的抗化学性能。

第四个方面是关于应用与设计。实际上现在大部分涂布厂的涂层配方基本上都是涂层供应商进行搅拌,主要是为了应对生产定量所需的粘度的控制,包括解决涂布时(大部分是微凹涂布模式)在流平方面的性能控制。我觉得未来的修复涂层,对于涂布厂、涂层配方供应商来讲,我们应该向前端去突破,参与涂层成膜树脂分子链的结构设计。

现在通常采用环氧类交联剂进行后固化的模式,是否可以在树脂的主链段结构设计方面与上游进行配套,去共同开发链段的环形化,来提高整体软硬链段的搭配,这样的话能跟TPU相配合,我觉得这也是涂层研发未来的一个方向。

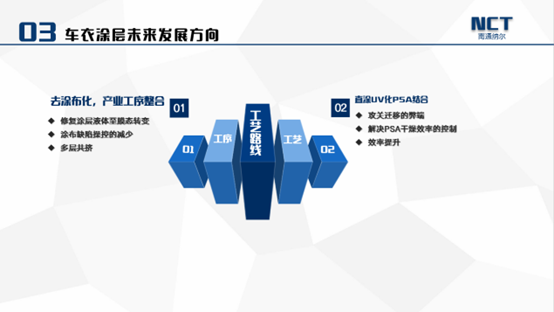

另外一方面是未来的工艺路线发展方向,是从较为创新的理念出发。

首先,我觉得将来可能会出现去涂布化的模式。简单来说涂层实际上是要解决一些 TPU所无法满足的性能需求,那么既然可以涂层化,某种程度上也可以膜化。其实最早阿古泰克的 49510 - 64 DV型号就是采取了上下两层使用不同软硬度的材质的方式。

按照现在国内的流延技术,有很多优秀的企业参与到TPU 流延生产中,也许将来可以直接采取多层共挤的方式,多层共挤方式不一定是两层 TPU复合,可以是 TPU 单底层流延、TPU 上面配套进行复合功能涂层挤出的模式,也许将来这是一个发展方向。我觉得这个理论上来说难度不大,具体到最终的工业化过程,可能有些技术问题还需要大家共同去努力。

另外就是关于交联剂,我觉得未来车衣胶水可能会从现在的转移涂布向直涂UV化方向发展。未来在不影响车衣产品品质的情况下,涂布厂企业如何降低成本?交联剂是一种尝试。UV光固化的效率跟现在转移涂布的风热干燥相比,它的效率是完全是不同的等级,可以提升生产效率。

转移涂布需要胶粘剂和TPU之间存在很好的附着力、很好的相互物理铆合的作用,在实际生产过程中,要想达到很好的附着力的效果,还需要做好残冷的控制。胶水要“似干不干”,不仅需要胶水干到一定的程度,还需要胶水中残留一定的溶剂,对于胶层起到润湿的作用、起到增塑的作用、以及起到 TPU 复合瞬间的界面微溶作用。

如果采用 UV 直涂的方式,可以进一步提升整个胶水和TPU之间的附着力,甚至达到绝对的胶水可移的效果,我们正在做这方面的尝试,也希望将来能够朝这个方向发展。

END

原文始发于微信公众号(艾邦车衣膜论坛):车衣涂层未来发展方向