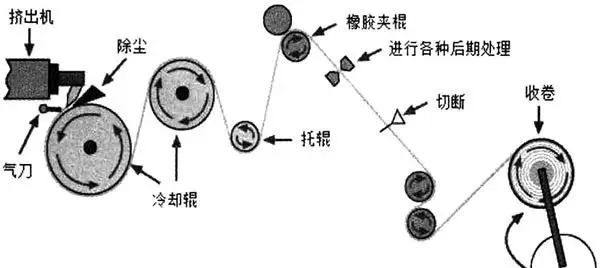

TPU薄膜是由TPU粒子经挤出加工成型的,主要有吹塑、流延、压延或压光片材成型、挤出涂覆4种加工成型方式,比如挤出流延是TPU粒料经挤出机熔融塑化,从机头通过狭缝型模口挤出,使熔料紧贴在冷却辊筒上,然后再经过剥离、位伸、分切、卷取得到成品。

TPU膜挤出流延示意图

这个挤出的过程至关重要,本篇就一起来了解下挤出成型的原理、设备组成及工艺流程。

挤出成型又叫挤塑、挤压、挤出模塑。是借助螺杆和柱塞的挤压作用,使塑化均匀的塑料强行通过模口而成为具有恒定截面的连续制品。

挤出成型原理

挤出成型动态演示:(时长1分5秒,建议在wifi环境下观看)

挤出成型介绍:(时长1分34秒,建议在wifi环境下观看)

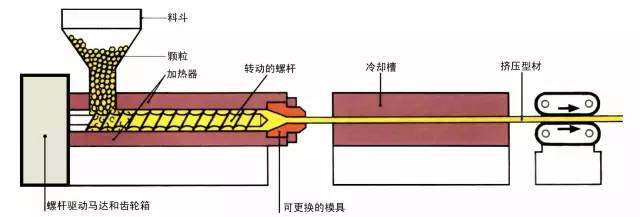

挤出成型原理图

原理:

原料自料斗进入料筒,在螺杆旋转作用下,通过料筒内壁和螺杆表面摩擦剪切作用向前输送到加料段,在此松散固体向前输送同时被压实;在压缩段,螺槽深度变浅,进一步压实,同时在料筒外加热和螺杆与料筒内壁摩擦剪切作用,料温升高开始熔融,压缩段结束;均化段使物料均匀,定温、定量、定压挤出熔体,到机头后成型,经定型得到制品。

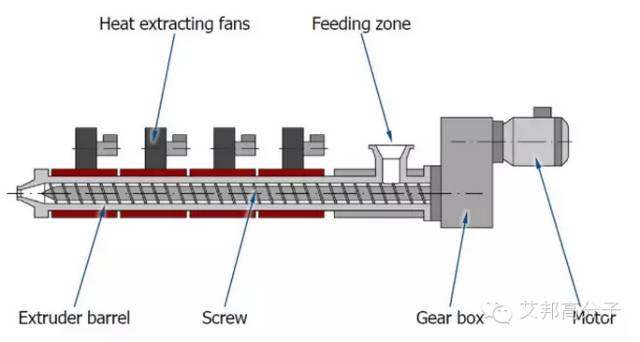

设备组成

挤出成型设备由挤出机、机头和口模、辅机等组成。塑料挤出机的主机是挤塑机,它由挤压系统、传动系统和加热冷却系统组成。

JSW挤出机(图片来源于深圳市兴荣精密机械有限公司)

挤压系统包括螺杆、机筒、料斗、机头、和模具,塑料通过挤压系统而塑化成均匀的熔体,并在这一过程中所建立压力下,被螺杆连续的挤出机头。

(1) 螺杆:是挤塑机的最主要部件,它直接关系到挤塑机的应用范围和生产率,由高强度耐腐蚀的合金钢制成。

(2)机筒:是一金属圆筒,一般用耐热、耐压强度较高、坚固耐磨、耐腐蚀的合金钢或内衬合金钢的复合钢管制成。机筒与螺杆配合,实现对塑料的粉碎、软化、熔融、塑化、排气和压实,并向成型系统连续均匀输送胶料。一般机筒的长度为其直径的15~30倍,以使塑料得到充分加热和充分塑化为原则。

(3) 料斗:料斗底部装有截断装置,以便调整和切断料流,料斗的侧面装有视孔和标定计量装置。

(4)机头和模具:机头由合金钢内套和碳素钢外套构成,机头内装有成型模具。机头的作用是将旋转运动的塑料熔体转变为平行直线运动,均匀平稳的导入模套中,并赋予塑料以必要的成型压力。塑料在机筒内塑化压实,经多孔滤板沿一定的流道通过机头脖颈流入机头成型模具,模芯模套适当配合,形成截面不断减小的环形空隙,使塑料熔体在芯线的周围形成连续密实的管状包覆层。为保证机头内塑料流道合理,消除积存塑料的死角,往往安置有分流套筒,为消除塑料挤出时压力波动,也有设置均压环的。机头上还装有模具校正和调整的装置,便于调整和校正模芯和模套的同心度。

挤塑机按照机头料流方向和螺杆中心线的夹角,将机头分成斜角机头(夹角120o)和直角机头。机头的外壳是用螺栓固定在机身上,机头内的模具有模芯坐,并用螺帽固定在机头进线端口,模芯座的前面装有模芯,模芯及模芯座的中心有孔,用于通过芯线;在机头前部装有均压环,用于均衡压力;挤包成型部分由模套座和模套组成,模套的位置可由螺栓通过支撑来调节,以调整模套对模芯的相对位置,便于调节挤包层厚度的均匀性。机头外部装有加热装置和测温装置。

2.传动系统 传动系统的作用是驱动螺杆,供给螺杆在挤出过程中所需要的力矩和转速,通常由电动机、减速器和轴承等组成。

3.加热冷却装置 加热与冷却是塑料挤出过程能够进行的必要条件。 (1) 现在挤塑机通常用的是电加热,分为电阻加热和感应加热,加热片装于机身、机脖、机头各部分。加热装置由外部加热筒内的塑料,使之升温,以达到工艺操作所需要的温度。 (2)冷却装置是为了保证塑料处于工艺要求的温度范围而设置的。具体说是为了排除螺杆旋转的剪切摩擦产生的多余热量,以避免温度过高使塑料分解、焦烧或定型困难。机筒冷却分为水冷与风冷两种,一般中小型挤塑机采用风冷比较合适,大型则多采用水冷或两种形式结合冷却;螺杆冷却主要采用中心水冷,目的是增加物料固体输送率,稳定出胶量,同时提高产品质量;但在料斗处的冷却,一是为了加强对固体物料的输送作用,防止因升温使塑料粒发粘堵塞料口,二是保证传动部分正常工作。

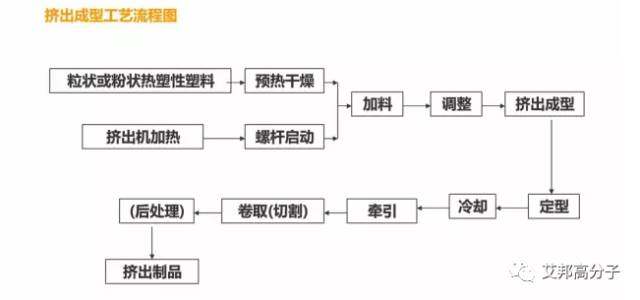

工艺流程及应用

挤出成型工艺流程图

适用树脂:绝大部分热塑性塑料,如PVC、PS、ABS、PC、PE、PP、PA、PMMA、PET、PBT、TPE、TPU等等。

应用领域:塑料薄膜、网材、带包覆层的产品、截面一定、长度连续的管材、板材、片材、棒材、打包带、单丝和异型材等等,还可用于粉末造粒、染色、树脂掺和等。

艾邦高分子整理,转载请注明来源

原文始发于微信公众号(艾邦车衣膜论坛):TPU挤出成型原理及工艺简析