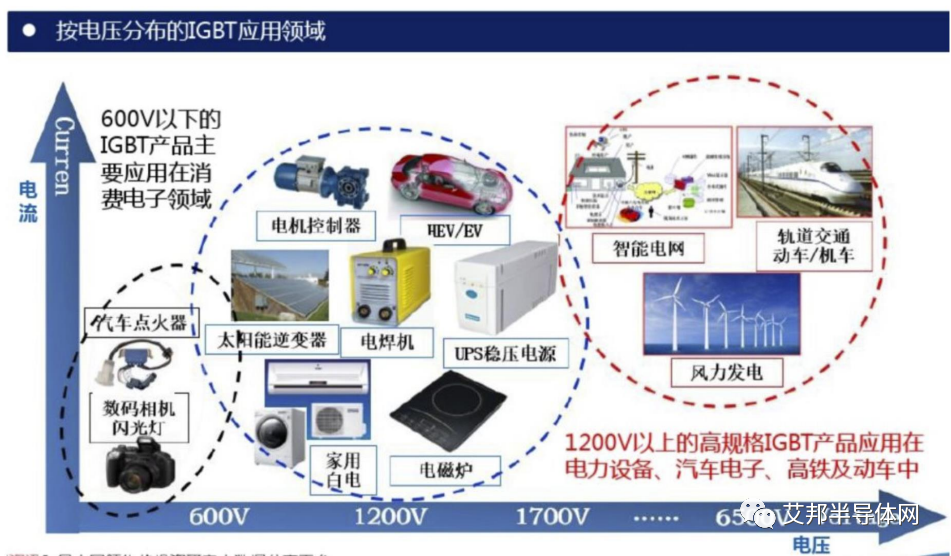

IGBT由于非常优越的大功率、高压大电流的性能,广泛地应用在各个领域里,根据电压和电流大小,广泛地应用在消费电子、新能源以及电机控制、家用电器,更高端应用还有智能电网和轨道交通、动力发电等方面。阅读本文前,欢迎识别二维码加入艾邦IGBT产业链微信群及通讯录。

IGBT应用方式和封装要求

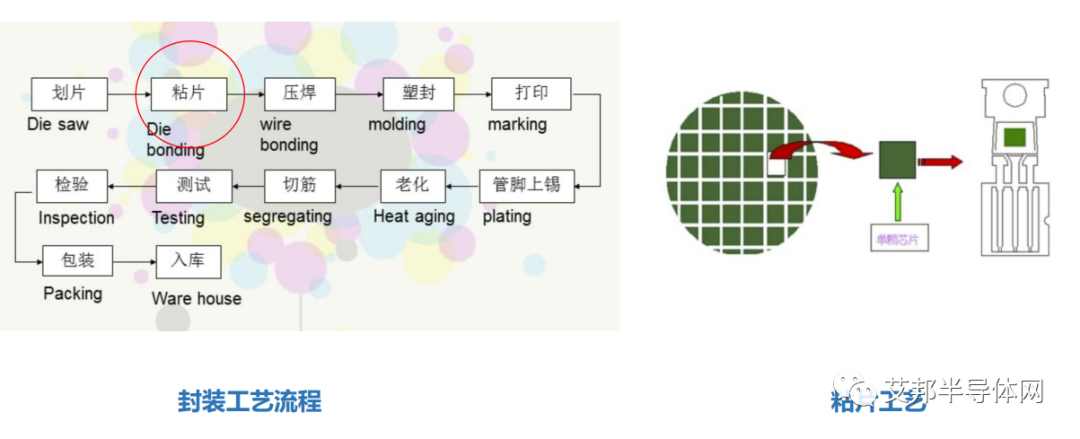

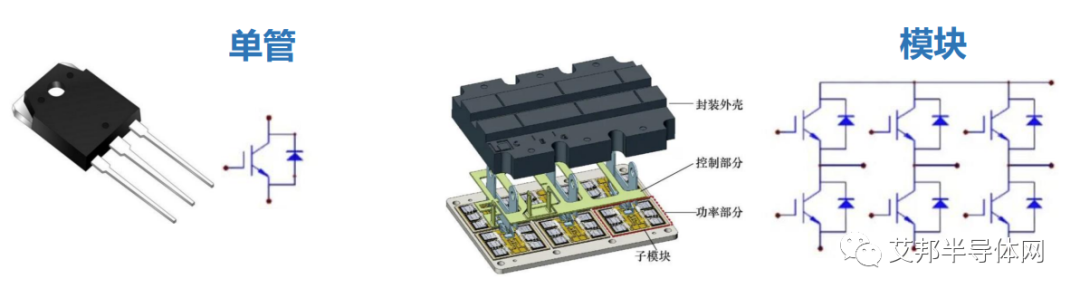

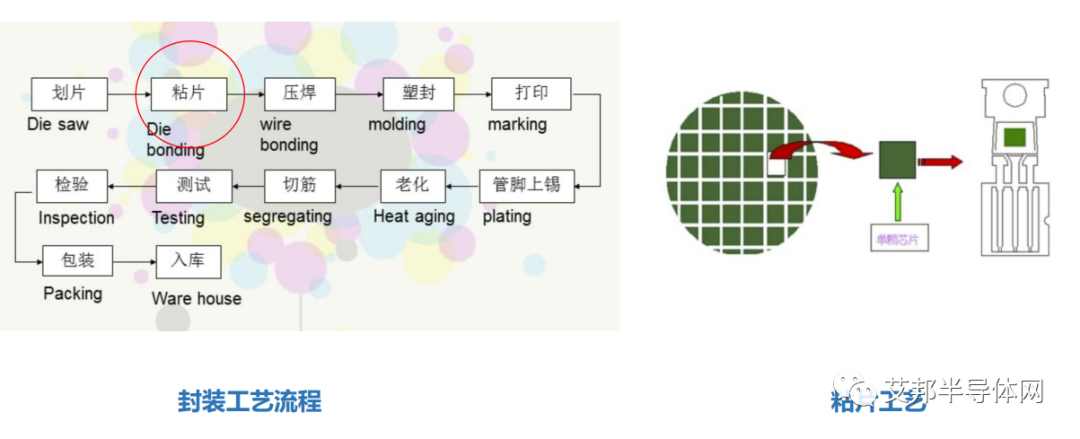

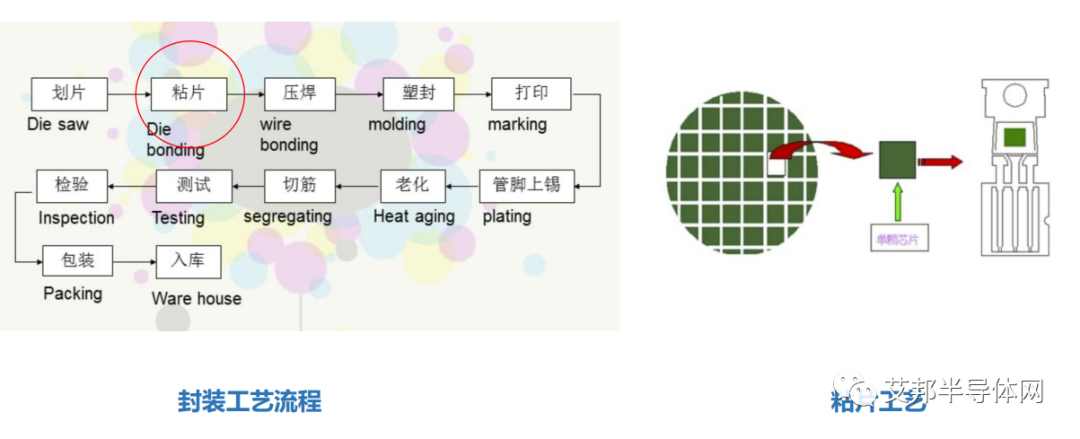

根据IGBT不同的应用,形态可以是单管的封装,也可以是模块的封装。不论是单管还是模块封装,应用时IGBT需要和快恢复二极管(简称FRD)配对使用,因为IGBT在应用时,它的负载基本是感性的负载,这个感性的负载在IGBT关断的时候会产生很大的反向的电流,需要在IGBT的两端并联一个快速恢复二极管来消纳反向电流。所以 IGBT 单管里封装有IGBT芯片和FRD芯片两个芯片。在IGBT单管封装工艺流程中,芯片在晶圆上做好划片之后,要通过粘片设备把芯片从晶圆转移到到框架(或称作基板)上进行粘接,然后通过压焊进行连线,再进行最后的塑封等过程。IGBT单管封装粘片工艺及其问题

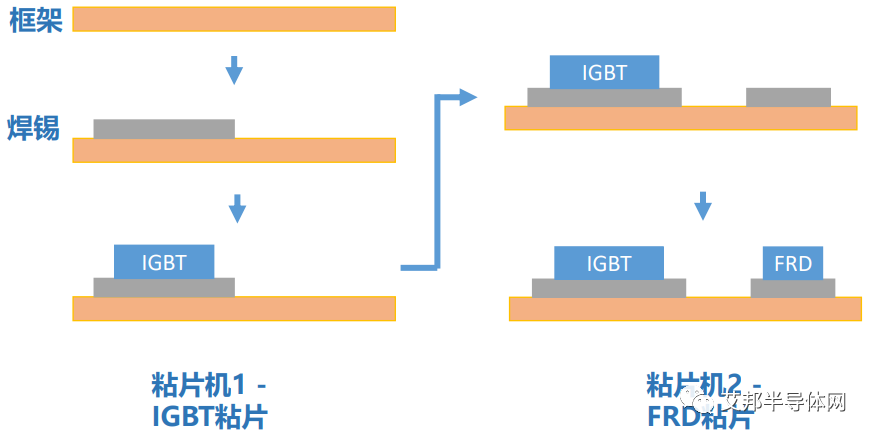

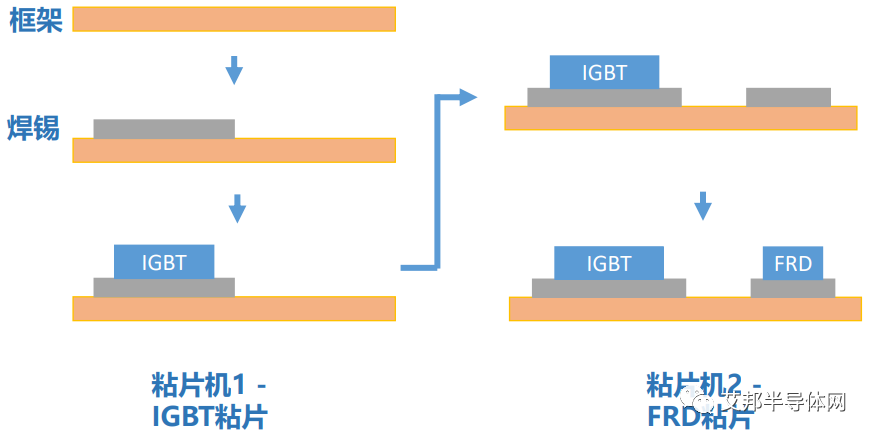

就粘片工艺和设备来说,晶圆划片后通过粘片机把芯片挑起,转移到框架上面,框架上事先涂好了焊接材料,也就是一般的焊锡。传统的IGBT单管封装需要两台粘片设备来依次完成IGBT和FRD芯片的粘片。其工艺步骤是先把框架进行加热,涂上焊锡,然后在第一台粘片机上进行IGBT芯片粘片,待框架降温后,再进入第二台粘片机进行FRD芯片粘片,重复加热、涂焊料、粘接芯片的步骤。

在粘片过程中,框架需要经过两次加热,若采用同样熔点的焊锡,则粘第二颗芯片时,会导致第一颗芯片焊锡的融化,从而导致位置偏移、焊锡厚度不均匀、增加气泡等问题。若采用更低熔点的焊锡粘接第二颗芯片,则会增加串联电阻,影响使用;

框架经过两次升降温,会造成物理机械性能上的影响,升温降温过程中的热胀冷缩可能会造成框架的变形,若变形量过大,影响第二次粘片后的过片,造成卡料而报废;框架头(IGBT芯片和快恢复二极管芯片所在位置)经过热胀冷缩后产生变形,造成注塑后露铜问题,在应用时可能会导致短路。

- 两台粘片设备会导致设备成本、能耗增加、占用厂房面积和操作人员的增加。

IGBT单管封装双芯片粘片工艺

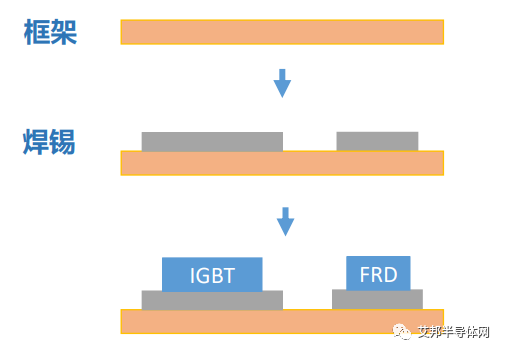

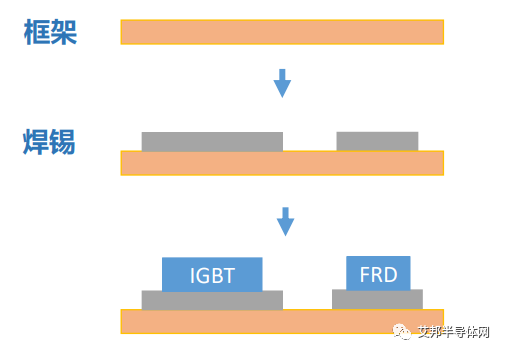

如果能在同一台粘片设备同时完成IGBT芯片和FRD芯片粘片,在框架上加热以后,同时在两个位置涂覆焊锡,然后将IGBT芯片和FRD芯片同时粘接上去,就可以避免传统粘片方式造成的问题:- 两颗芯片同时粘,可以采用同样熔点的焊锡,粘第二颗芯片时不会引起第一颗芯片位置偏移,焊锡厚度均匀,空洞率低;

- 框架只经过一次升降温过程,不易因框架变形而影响第二颗粘片时的过片,造成卡料报废,不易使框架头变形,造成露铜问题;

减少厂房占地面积和操作人员。

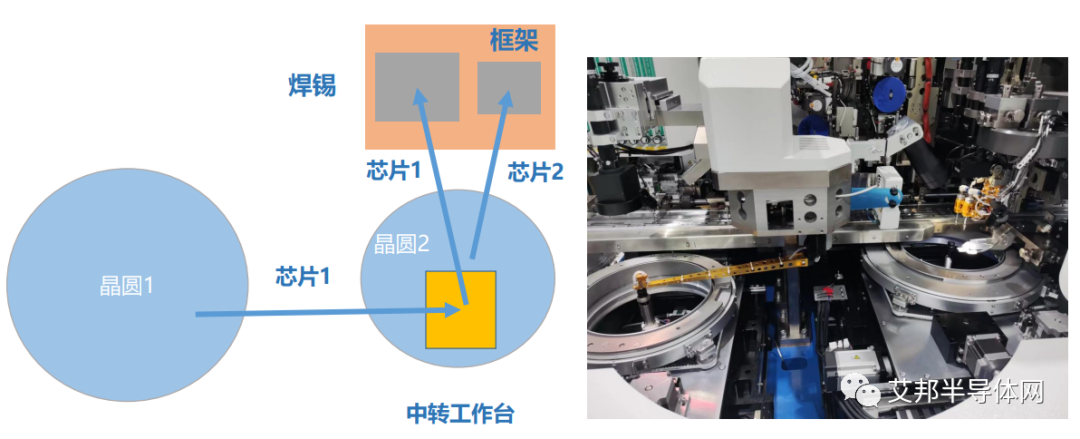

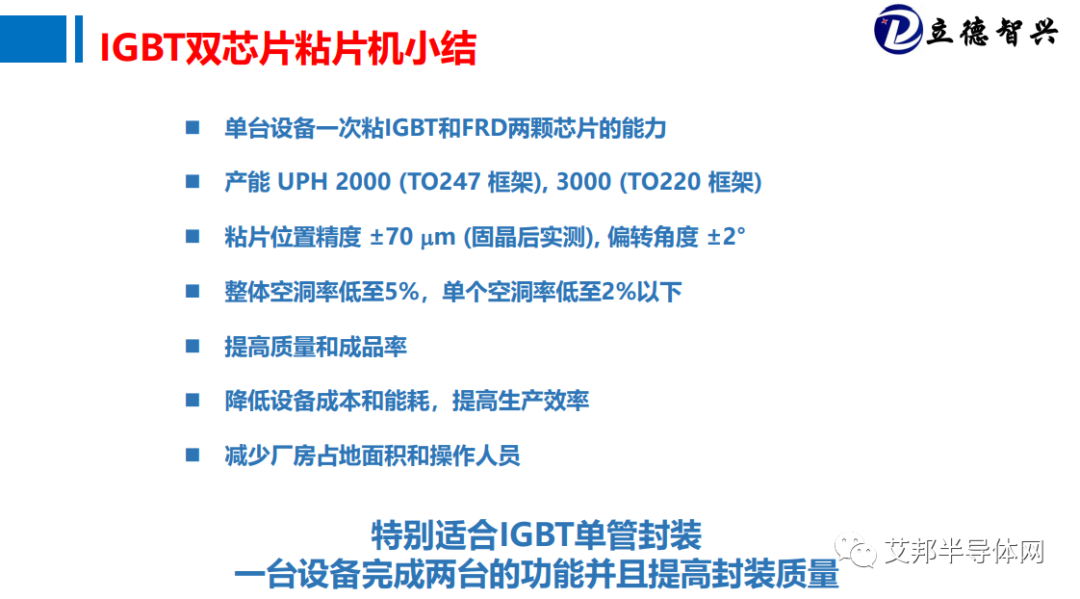

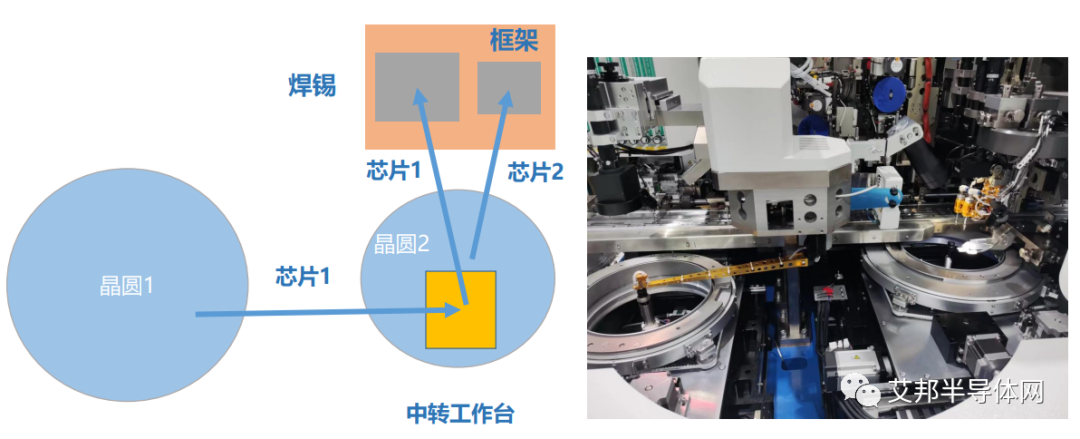

针对IGBT单管封装需求,立德智兴开发了双芯片粘片机,一台设备完成两台设备的功能并提高封装质量。双芯片粘片机可以一次性将IGBT芯片和FRD芯片粘接到框架上。如下图所示,粘片机设有一个中转工作台,位于FRD芯片的上方,通过摆臂机构将IGBT晶圆上的芯片转移到中转工作台上,然后用两个吸嘴同时吸取第二个晶圆上的FRD芯片以及中转工作台上的IGBT芯片,粘接到已经涂好焊锡的框架上,实现一次性将两颗芯片同时粘片。

除了独特的中转工作台的设计之外,立德智兴在粘片机的上还有更多设计考虑,单台设备实现高效高质量IGBT封装粘片:采用计算机控制的伺服电机系统,运用摆臂+三轴联动配合的方式,同时实现两种不同芯片的高精度键合功能;

优越的结构设计:两套独立芯片工作台机构,一次加热完成两颗不同类型芯片的粘片工艺;

优越的过程控制:图像识别和自动寻位、θ角度修正技术,提高了粘片的灵活性、稳定性;

可调气体保护:升级版多温区可调节气体保护装置;

可调焊接压力:音圈电机实现压力无级电动调节;

自动送料、过料、收料;

采用计算机控制,全中文操作界面,更精确、方便的操作;

支持Mapping文件;

合理的占地面积3.1M ²。

生产速度UPH视具体产品来看,TO247为2000/小时,TO220为3000/小时;

固晶后实测粘片位置精度可以控制在±70μm,偏转角度控制在±2°以内;

焊锡层厚度在20μm-75μm范围内可调节,极差≤40μm;

值得一提的是,为了能够达到高效、高精度的粘片工艺,立德智兴的双芯片粘片机采用了 1280×1024 像素的图像识别系统,识别精度可以做到±2μm,保证粘片的需求。综合来看,立德智兴双芯片粘片机实现了一台设备完成两台的功能,提高封装质量,特别适合IGBT单管封装。本文由立德智兴 CTO 李元雄博士《双芯片粘片工艺与设备助力优质高效IGBT封装》主题报告分享整理,关注公众号,回复关键词:20230629,即可查看演讲视频,下载演讲资料。原文始发于微信公众号(艾邦半导体网):双芯片粘片工艺实现IGBT单管优质高效封装