后摩尔时代,晶体管大小正不断逼近原子的物理体积极限,5G、自动驾驶、人工智能、物联网等应用正快速发展,要求芯片尺寸更小,功耗更低,性能更强,这势必导致封装工艺越来越复杂,芯片可靠性下降容易失效,良率下降。可从两方面解决,一种是芯片材料采用SiC等材料,另一种是芯片封装工艺。短期能顺应芯片发展趋势的方法主要是芯片封装工艺,比如目前主流的面积阵列封装,以及堆叠式封装,即3D封装。

一、IGBT模块封装失效原因

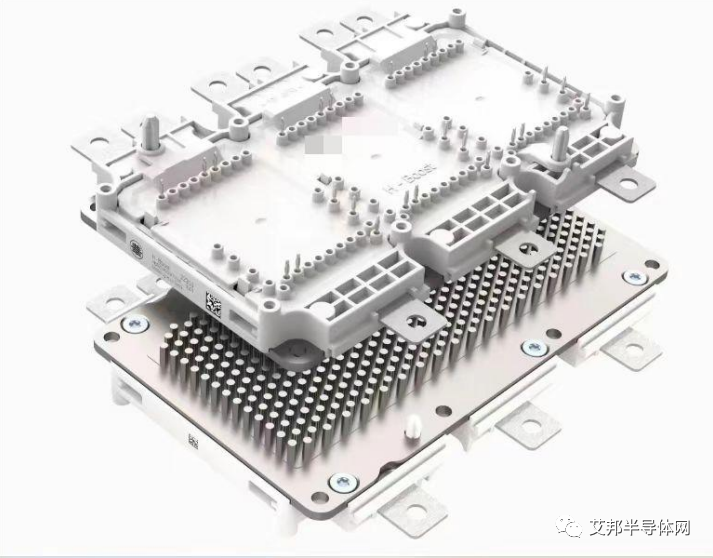

多芯片堆叠使其内部结构越复杂。例如,一个模组中包含有多个芯片、多个线路以及多个焊点,其中一个环节的失效,可能会导致整个模组的品控问题。由于IGBT成本较高,失效产品流到终端所造成的代价很大。

模块失效的位置通常深藏在复杂的内部结构,传统的视觉化难以检测,所以新的检测方式必须有效识别、并判定先进封装失效的原因。封装级失效分两类:

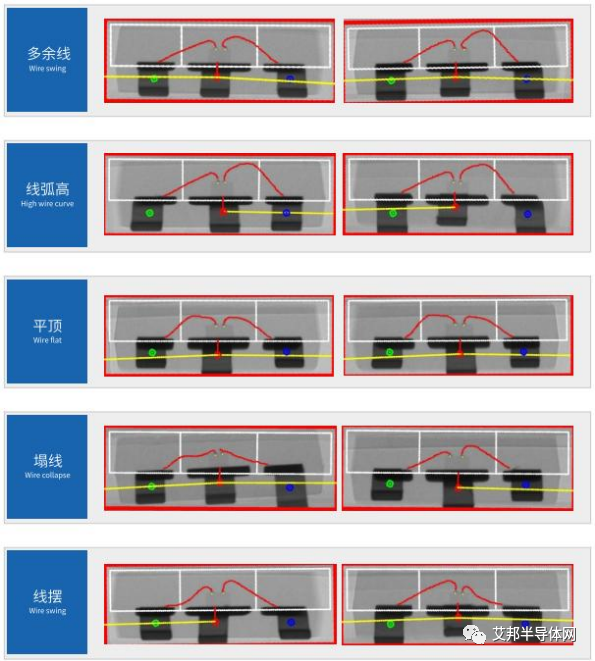

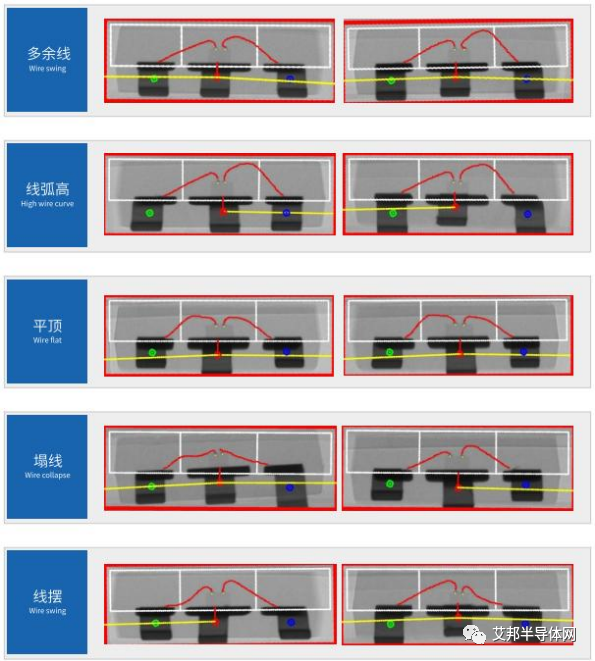

1、键合线失效:线弧高/低、断线、少线、多线等问题;

2、焊接层失效:空洞、裂痕、假焊、虚焊等。

二、X光在线全检是行业趋势

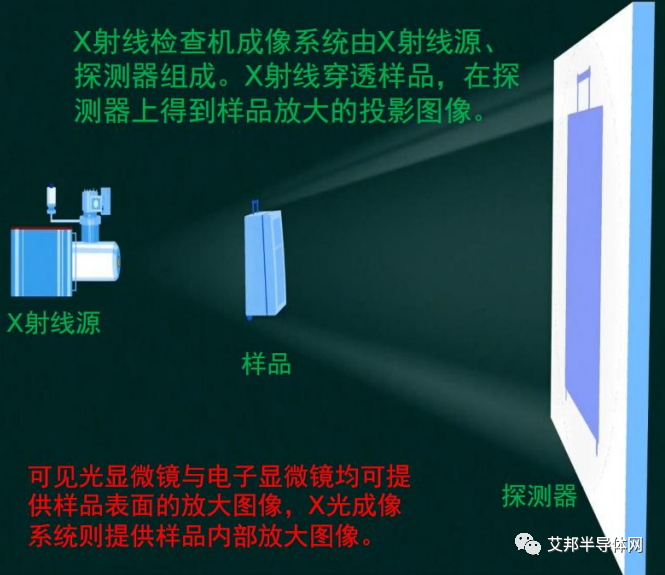

针对行业痛点,正业科技提供X射线解决方案。X射线检查机成像系统由X射线源、探测器组成,X射线穿透样品,在探测器上得到样品放大的投影图像。通过X射线能够穿透封装过的半导体器件,检测IGBT内部结构,排查键合线和焊接层,为流入市场的芯片增加了一重可靠性保障。

检测一般分两种,一种是可见光检测,即AOI;另一种就是X光检测,X射线可以穿透检测封装模块产品内部,实现对内部焊点焊接质量的检测。正业科技的X射线检测方案在IGBT模块上主要解决线路和焊接层的检测。

此外,市面上大部分的X射线检测机以离线为主,正业科技的优势在于可以实现在线全景检测。

1、人工抽检难的问题。离线机是通过人工检查产品的缺陷,效率低,且容易误判漏判,在线全检通过提前编程定义检测标准,实现全自动化检测。

2、产品成本高的问题。在线全检可以降低误判率,减少浪费,也能间接减少成本。

3、提高安全系数。IGBT模组的焊接层有三层,本身焊接难度高,检测难度大,需要提高检测效率,减少不良品流入下游所造成的安全隐患和产品功能问题。

三、正业科技的IGBT X射线检测方案

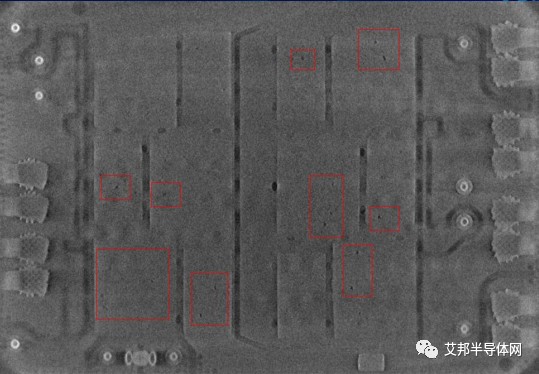

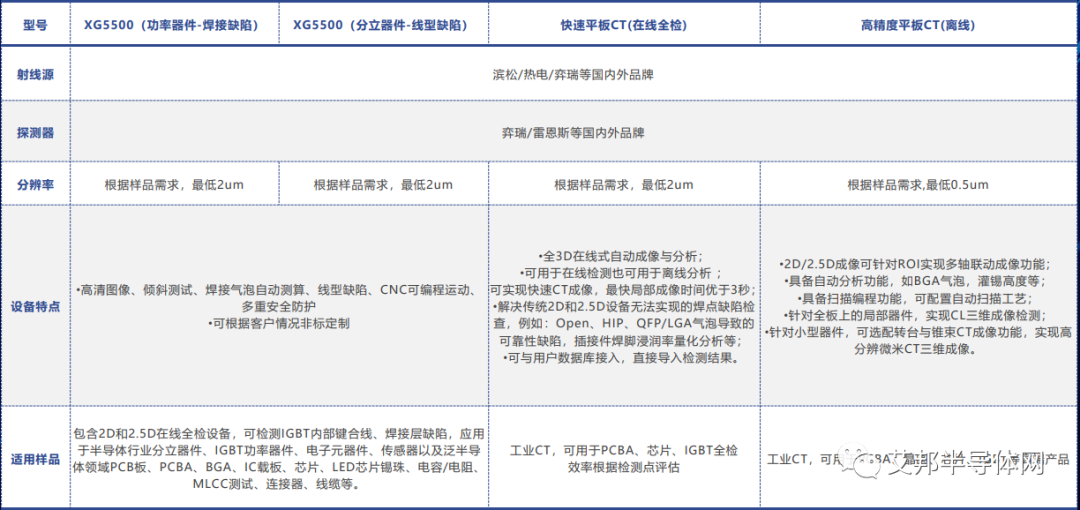

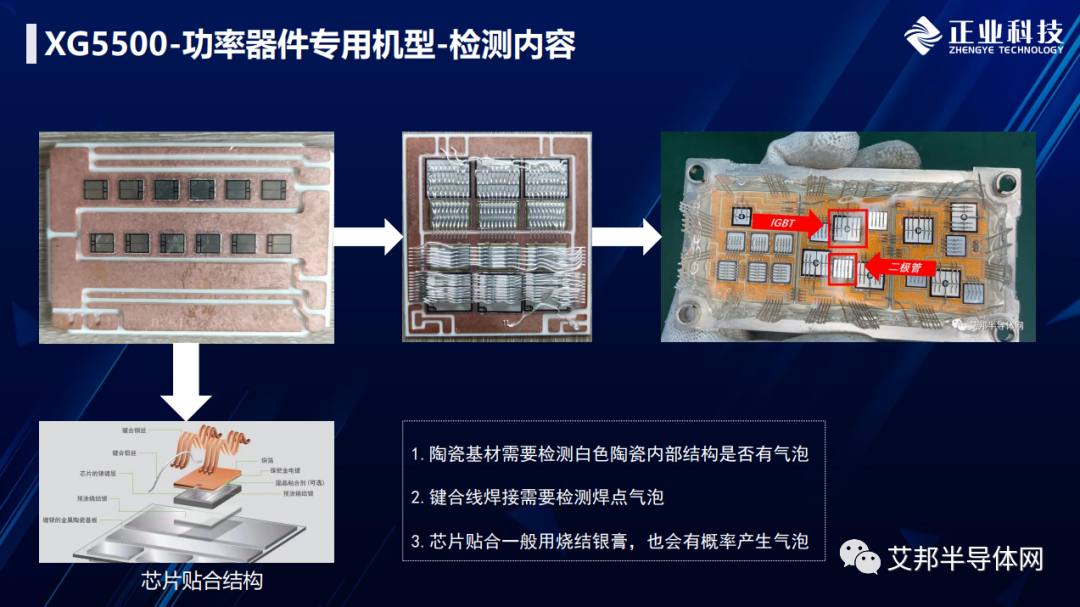

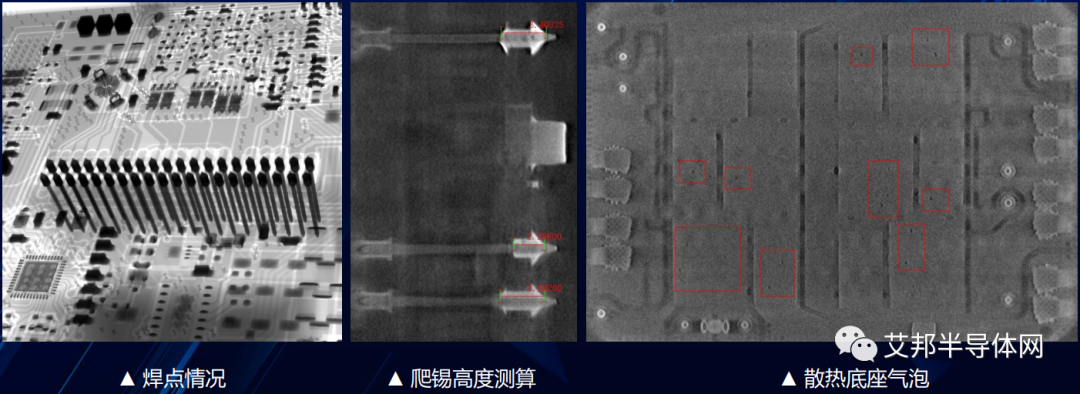

1、XG5500功率器件-焊接缺陷

XG5500设备主要检测功率器件的焊接缺陷,采用2D/2.5D在线全检方式,一般用于产品生产工序段,可应用于工业级、消费级、车规级IGBT模组,通过在线全检方式检测焊接点缺陷,对不符合检测项的不良品进行NG挑选,防止不良品流入下游终端。

检测IGBT芯片与基板间气泡,在线检测时,可以设置合格参数,通过算法计算出气泡比判定否合格,提高检测效率。

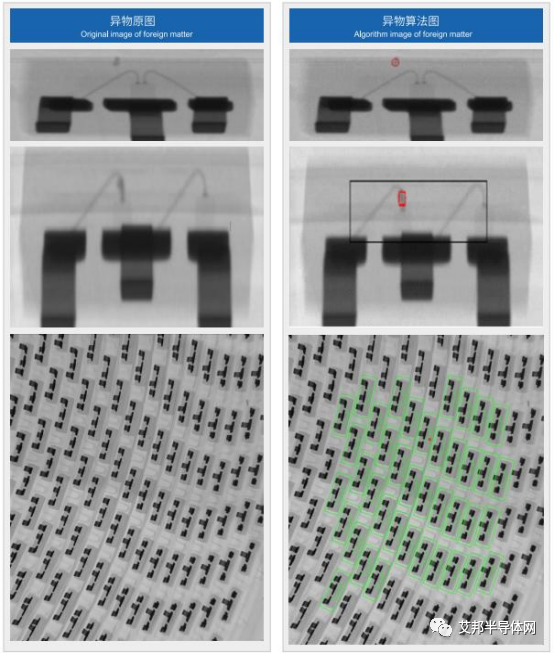

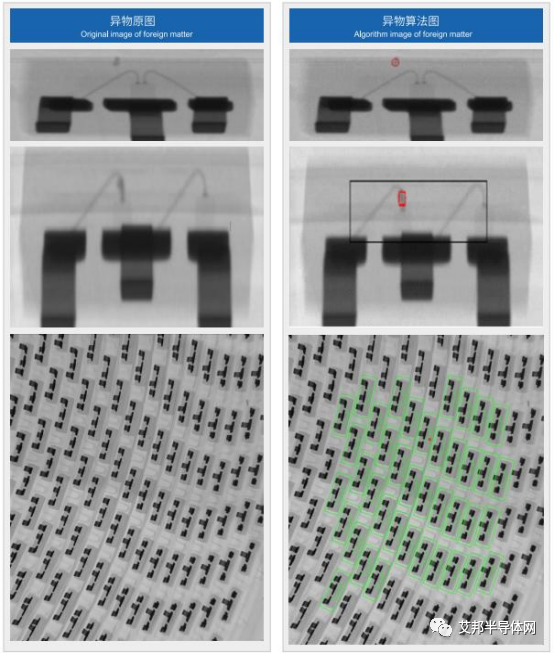

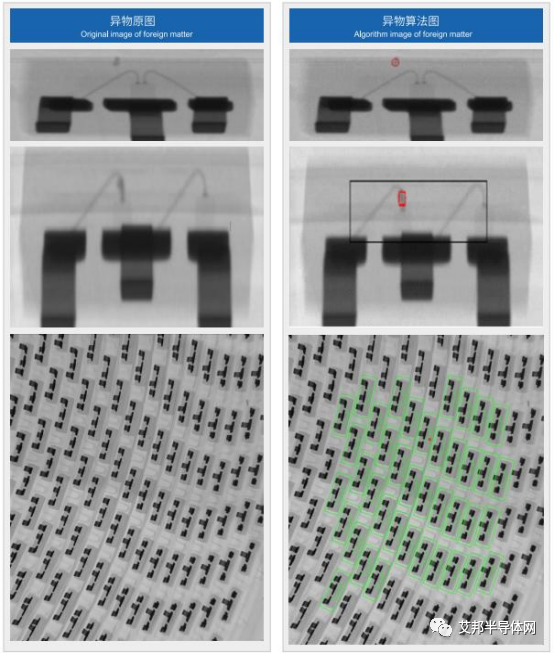

2、XG5500分立器件-线型缺陷

正业科技独家开发的XG5500分立器件专用机型有两个亮点:

采用整盘矩阵式采图,无需拉料卷料,具有CCD视觉定位系统,机器人自动上料,7英寸料盘检测用时3 min(3000pcs),误判率达到3‰,基本可以做到0误判;

业内独家的芯片虚拟复盘,可以做到边采图边复盘,追踪每一个不良品的序列编号。

检测项目包括IC内部异物,如多余的线,生产过程中混入的异物等,还可以检测IC线性坏品,如塌线、线摆、弧高、弧低、脱焊等。

3、快速平板CT(在线全检)

快速平板CT设备主要针对车规级芯片,可以实现在线全检。车规级芯片对气泡要求很高,尤其是新能源厂家。正业科技的快速平板CT是全3D在线式自动成像与分析,可用于在线检测也可用于离线分析。通过CT断层扫描技术,可以解决传统2D/2.5D设备无法实现的叠层焊点缺陷检查,如Open、HIP、QFP/LGA等。效率上可以做到1~1.5分钟检测一个IGBT样品,精度最低可以实现2μm。

在线工业CT主要检测IGBT内部装配质量(零部件数量、位置等)、结构缺陷检测(裂纹、气孔)、焊接点质量检测(虚焊等),对问题件进行失效分析等。

5、高精度平板CT(离线)

高精度平板CT离线检测机型,可用于PCBA、晶圆、芯片、IGBT等高端产品,精度可以做到0.5μm。2D/2.5D成像可以针对ROI实现多轴联动成像功能,针对局部器件和小型器件可以实现高分辨微米CT三维成像。

正业科技是国内最早开拓新能源行业在线X-RAY企业之一,拥有强大的技术开发团队,深耕新能源、半导体X-RAY检测多年,拥有多套不同类型新能源产品缺陷检测的自动识别成熟算法,成熟的供应链 ,获得了广泛的市场认可。

本文由正业科技 营销总监 刘思敏《IGBT-X光解决方案》主题报告分享资料整理,关注艾邦半导体网公众号,回复关键词“20230629”,即可查看演讲视频及下载演讲资料。

原文始发于微信公众号(艾邦半导体网):X光在线全检技术提高IGBT良率