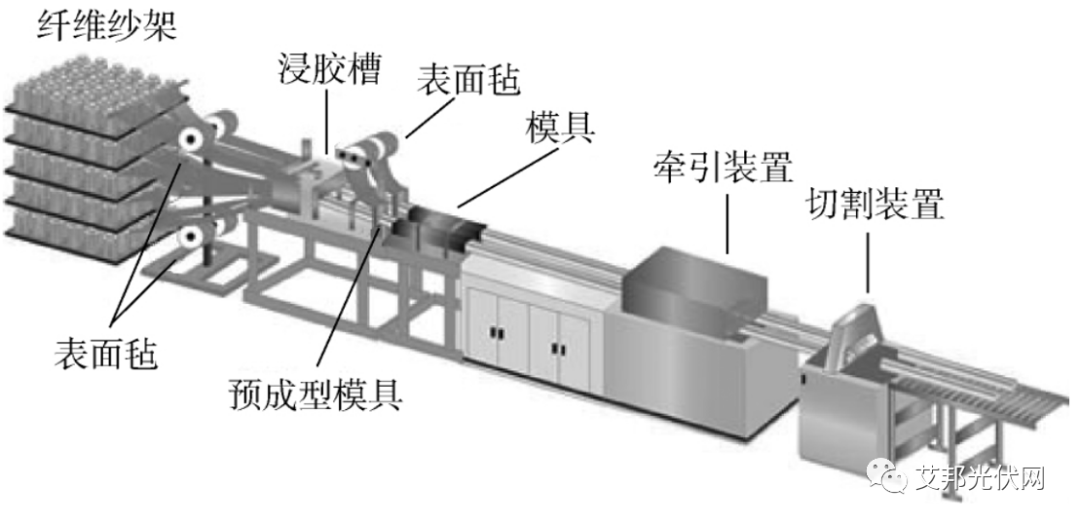

拉挤成型是指在牵引设备的作用下,将浸渍树脂的连续纤维或其织物通过模具加热使树脂固化生产复合材料型材的工艺方法,具有纤维含量可控、原料利用率高和生产效率高等优点。常规拉挤生产线由纱架、浸胶槽、定型模具、牵引装置和切割装置等组成。拉挤制品具有轻质高强、耐腐蚀等优点,在建筑、交通、医疗、通信和电力输送等领域有着广泛的应用。拉挤成型技术起源于美国,早在1951年就有利用液态聚合物浸渍纤维来生产钓鱼竿的专利。在过去的70年中,拉挤成型高速发展,现在是制造恒定截面、低尺寸公差的树脂基复合材料型材最有效的方法之一。| 领域 | 性能要求 | 应用 |

| 建筑 | 质量轻、强度高、耐疲劳、易于安装维修、阻燃 | 地板、墙面、围墙、桥梁 电缆桥架支撑构件、雷达防 |

| 电气 | 绝缘 | 护罩、传动装置 |

| 海洋 | 耐腐蚀性能 质量轻,耐疲劳、绝缘、耐 | 污水处理厂 |

| 铁路 | 腐蚀 | 枕木,车身厢体 曲棍球棒,滑雪杆,高尔夫 |

| 体育休闲 | 质量轻,安装方便,耐腐蚀 | |

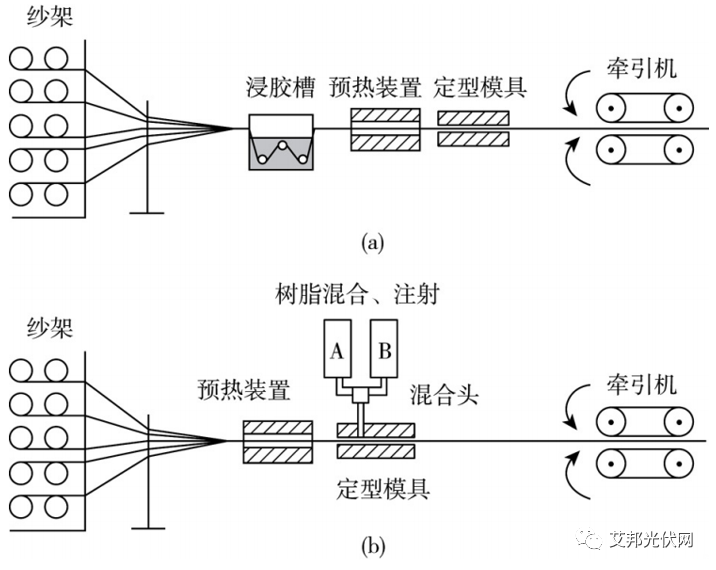

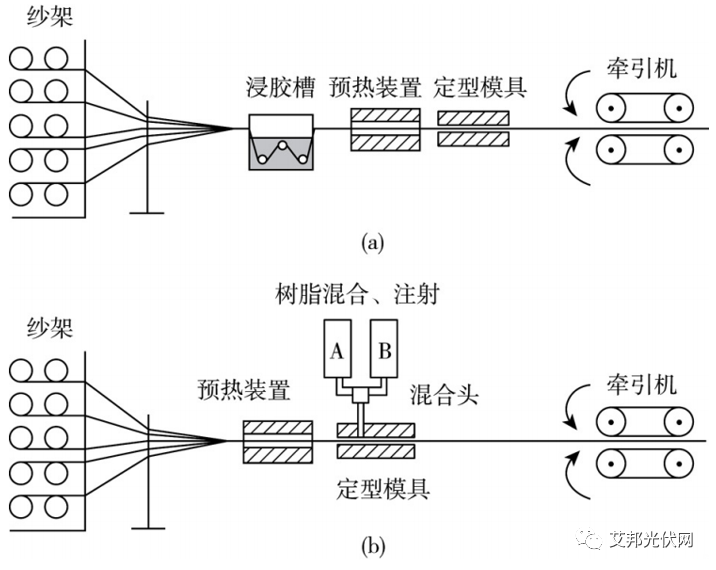

热固性树脂因其具有黏度低、成型温度低和加工范围宽等优点率先被用于拉挤成型,得到了工业界的一致认可,主要包括聚酯、环氧树脂和乙烯基酯树脂等。近年来还涌现了新型树脂基体,比如双马来酰亚胺树脂和改性的生物基环氧树脂和聚氨酯树脂基拉挤复合材料。此外,双组份聚氨酯树脂体系由于其黏度低、反应迅速等优点,可实现高纤维含量的拉挤成型。这种技术是将多元醇与一种高反应性的异氰酸酯在线混合后直接注入成型模具固化成型的,如图所示。该技术由于聚氨酯树脂的高反应活性,故用注射浸渍腔模具代替传统的敞式树脂槽以适应更快的胶凝时间。聚氨酯拉挤成型试验装置

对浸渍过程中树脂流动行为可靠的预测是拉挤成型数值模拟的最重要的目标之一。研究浸渍阶段树脂流动的压力场和速度场,可确定最佳工艺参数,以避免复合材料制品中出现气泡和孔隙等。传统的拉挤成型采用开放式浸胶槽浸渍纤维,会产生大量的有机挥发物(VOC),造成环境污染。因此近年来注射拉挤成型技术(RIM-pultrusion)慢慢推广开来。(a)传统拉挤成型(b)注射拉挤成型

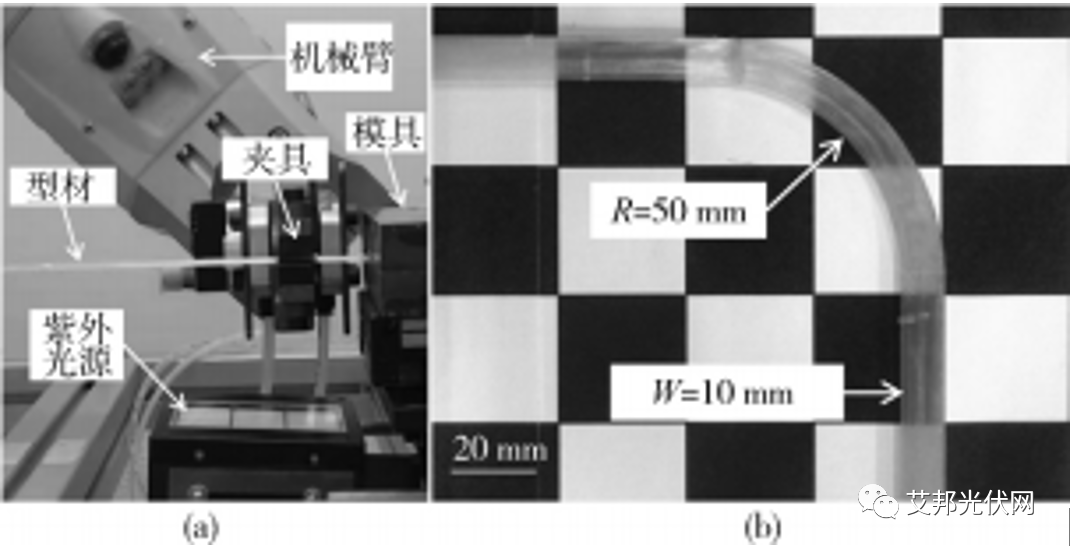

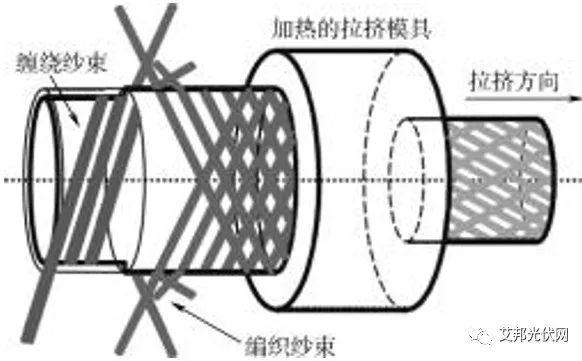

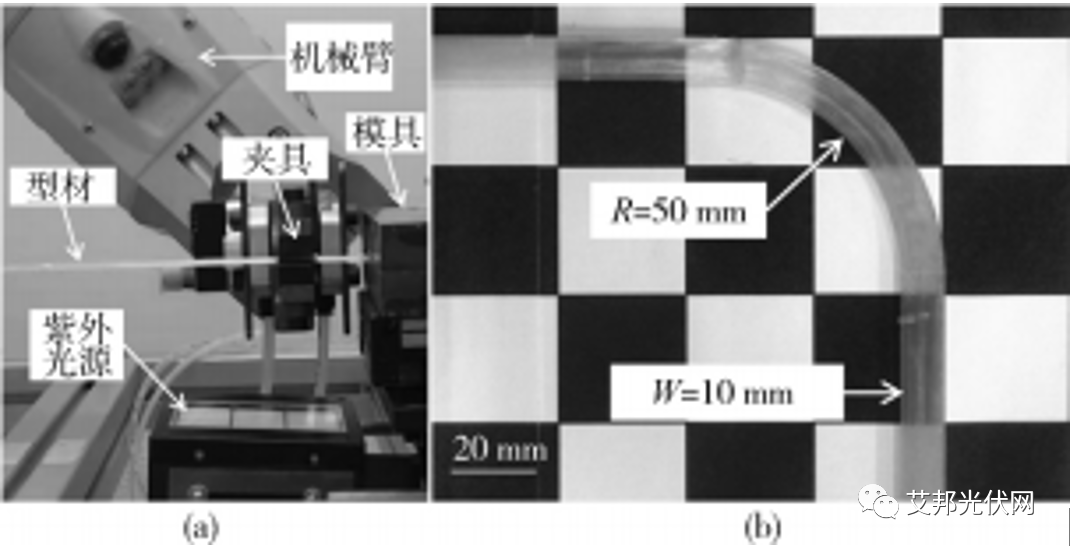

复合材料在固化过程中,当材料内部的温度场和固化度场分布不均时,拉挤制品会出现翘曲、变形等问题。这是由于树脂在模具内固化过程中存在的内应力。特别是对截面尺寸较大的型材制品,这些内应力甚至会导致复合材料出现开裂、分层等现象。拉挤复合材料产生内应力的原因比较复杂,涉及很多因素。普遍认同的主要原因是以下三个方面:温度变化而产生的热应变、树脂固化而产生的化学收缩应变和外力作用引起的应变。随着科学技术的不断发展,热塑性复合材料拉挤成型近年来也得到了快速发展。主要是因为相对较高的熔体黏度限制了其在复合材料中的应用。常用的拉挤热塑性聚合物有高密度聚乙烯(PE-HD),聚丙烯(PP)及聚酰胺(PA)等。按照浸渍方式,热塑性复合材料拉挤可分为两大类,如图所示。目前来看,非反应型拉挤应用更广泛,技术也相对成熟。大多数非反应型拉挤成型需先制备预浸料,再对预浸料进行拉挤才能确保纤维具有较好的分散度,也有研究者利用改性后的相对低黏度的树脂来实现纤维浸渍。热塑性聚合物例如PP、PA等具有可纺性,可与增强纤维混编直接用于拉挤成型。在混纤纱中,增强纤维与聚合物纤维均匀分布,大大缩短了熔融树脂的浸渍距离,具有突出的浸渍效果。此外,天然纤维增强热塑性复合材料更具有环保可回收的优势,广泛应用在汽车内饰和家居建材等领域。热塑性反应拉挤成型是利用低黏度的树脂单体或低聚物浸渍纤维,再在拉挤模具内反应聚合形成复合材料的技术。早在20世纪90年代,Cho等利用己内酰胺阴离子聚合反应进行了探索性拉挤实验研究。但由于聚合条件苛刻、无法实现连续拉挤和较高设备要求等原因,随后的10年鲜有延续性的研究。近年来,随着环保要求的逐年提高和对复合材料可再加工性的不断需求,在瑞士EMS化学公司的资助下,Luisier等研究了纤维增强PA12反应注射拉挤成型过程,并进行了建模研究,优化设计了全新的封闭式浸渍模具,6s内即可完成50%(体积分数)纤维增强体的充分渗透;研究了每个阶段工艺参数对拉挤速度影响,根据聚合动力学和流变学的计算结果建立了热传递模型。德国的Epple等也利用反应注射拉挤成型技术制备出的U型截面的玻璃纤维增强PA6拉挤型材,通过电子显微镜观测样品拐角处发现了树脂集聚区,纤维未分散均匀。这可能是由于纤维含量较低,在注射压力下纤维压缩造成的。热塑性反应型拉挤成型虽然较早就有研究者涉足,但相关研究仍然较少。苛刻的反应条件与较高的成本是限制热塑性反应型拉挤成型未能规模推广的重要因素。近年来,又涌现出一些新型拉挤成型技术,为了提高拉挤成型的复合材料管材的内承压能力和弯曲强度,许家忠等研发了一种编织-缠绕-拉挤技术制备碳纤维/环氧树脂复合管材,其原理如图所示。通常拉挤成型仅能制备直线型材,但在某些特殊领域需要具有一定曲率的弯曲拉挤制品。Tena等利用紫外光后固化工艺技术实现了弯曲拉挤,此时模具仅是为了限定型材的形状和去除多余的树脂,如图所示。(a)弯曲拉挤生产线的前视图 (b)制造的弯曲样品

还有些研究者采用移动式的定型模具,对未完全固化的复合材料赋予一定曲率,从而使制品达到弯曲效果。作为制备连续纤维增强复合材料效率最高的成型技术,拉挤成型在汽车工业、家居建材、桥梁建筑和航空航天等领域有着广阔的应用前景,近年来国际上对拉挤制品的需求更是保持着较高的增长趋势。由于热塑性聚合物熔融黏度较高的固有特点,限制了其在拉挤成型的应用。利用聚酰胺原位反应的注射拉挤成型不失为一种有效的解决方案,但对于PE、PP和PVC原料等仍需进一步研发有效的浸渍方案。热塑性聚合物抗冲击性能强、具有可焊接性和环保可回收等特点,在新能源汽车、航空航天等新兴应用领域具有无可比拟的优势,未来更多热塑性聚合物,包括聚醚醚酮(PEEK)、聚苯硫醚(PPS)等特种工程塑料将会应用于拉挤成型。弯曲拉挤成型为制备复杂形状的连续纤维增强复合材料提供了可能性。后固化工艺、设置移动式的模具或夹具等创新方案为拉挤成型提供了新的思路。

参考资料:树脂基复合材料拉挤成型研究进展,北京化工大学机电工程学院,陈轲等。原文始发于微信公众号(艾邦光伏网):热固回收难、热塑粘度高,拉挤成型复合材料路线怎么选?