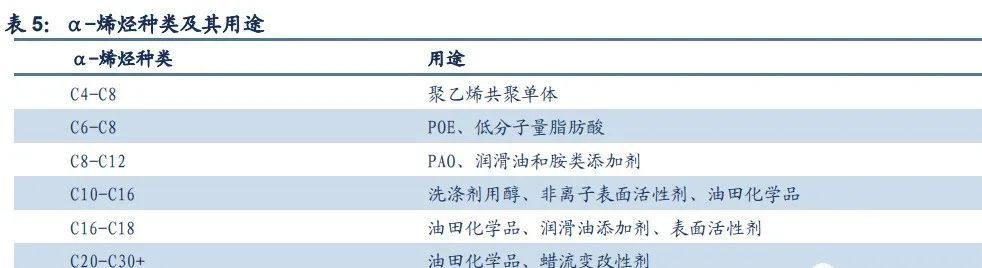

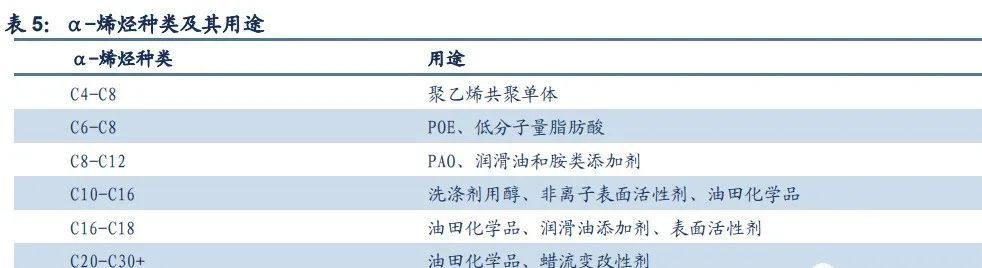

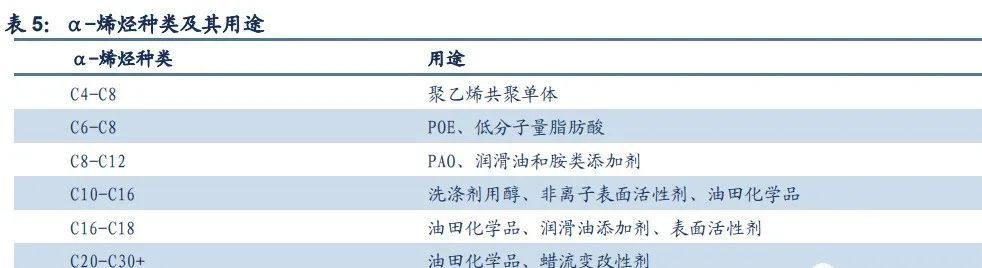

POE 作为一种高端聚烯烃材料,生产难度大,壁垒高,原材料方面也存在制约,国内至今尚未实现工业化生产。POE 的生产壁垒主要体现在催化剂、原材料α-烯烃的供应、聚合技术三方面。作为一种特殊的乙烯/α-烯烃共聚物,POE的出现离不开烯烃配位聚合催化剂的发展。生产 POE 的催化剂主要是限定几何构型茂金属催化剂(CGC),该催化剂在 1991 年由陶氏化学 公司合成并申请了专利。茂金属催化剂一般情况下是由过渡金属元素(如ⅣB族元素 Ti、 Zr、Hf 等)或稀土金属元素和至少1个环戊二烯基或者它的衍生物(如四甲基环戊二烯基、二苯基环戊二烯基、1-茚基、9-芴基等等)通过共价键或配位键的相互作用形成的一类金属有机配合物。目前茂金属催化剂主要分为非桥联茂金属催化剂、桥联型催化剂以及限定几何构型催化剂。茂金属催化剂性能独特,行业发展速度不断加快。茂金属催化剂可控制聚合物相对分子质量、立体规整结构、共聚单体含量等,据新思界产业研究中心,2021年全球茂金属催化剂市场规模达到 21.5 亿元,同比增长 8.4%,预计到 2027 年,市场规模将突破 30.0 亿元。茂金属催化剂的技术和产能主要集中在美国和日韩。据《乙烯/辛烯溶液共聚及其聚合物链结构调控》,美国的埃克森(Exxon)石油公司最早将茂金属催化剂应用于聚烯烃的工业生产。该公司最早在1988年注册了茂金属催化剂专利,专利涵盖了非桥联双茂和桥联双茂金属催化剂。之后,Exxon 公司和 Dow 化学公司又注册了桥联半茂金属催化剂专利。这种茂金属结构中含有一个茂环或取代茂环,通过一个桥基官能团与另一个杂原子基团连接。此类催化剂共聚性能好,产品有长支链结构,大大提高了 POE 产品的溶体强度和加工流变性能。Dow 和 Exxon 公司之后,也有其它化学公司注册了相关茂金属催化剂产品专利,比如韩国的 LG,日本的 Sumitomo 和 Mitsui,取得了一定的工业应用效果。α-烯烃是分子端有双键的单烯烃,主流应用是与乙烯共聚,α–烯烃是重要的有机化工原料和中间体,可以用作生产聚烯烃的共聚单体,也可用于生产高端润滑油、增塑剂、表面活性剂等精细化学品。在 POE 的结构上,α-烯烃的加入起到了支化聚乙烯的作用,使得 POE 微观上同时具有塑料相和橡胶相,性能上同时具有热塑性和高弹性。作为聚烯烃共聚单体的α-烯烃,多为 C4-C8 烯烃,其中 1-丁烯、1-己烯、1-辛烯与乙烯共聚可以制备高密度聚乙烯(HDPE)、线性低密度聚乙烯(LLDPE)和聚烯烃弹性体(POE),用作高级润滑油的合成原料,用于生产增塑剂醇和洗涤剂醇等。还可与乙烯、丙烯共聚制备丙烯/乙烯/丁烯三元无规聚丙烯,或者与丙烯共聚制备丁烯共聚聚丙烯等。

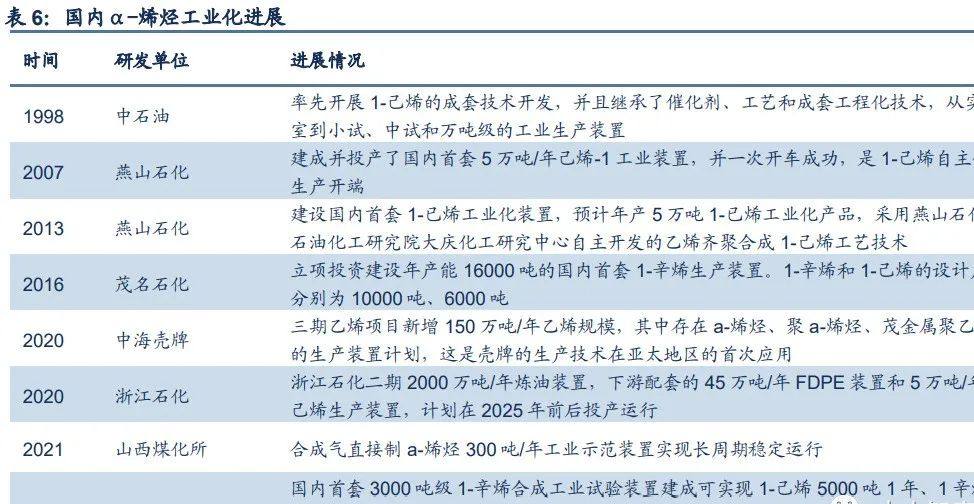

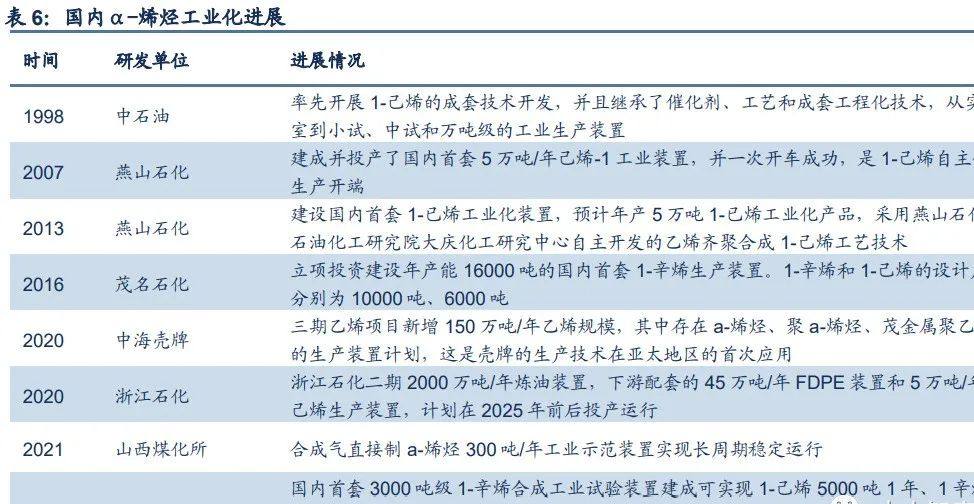

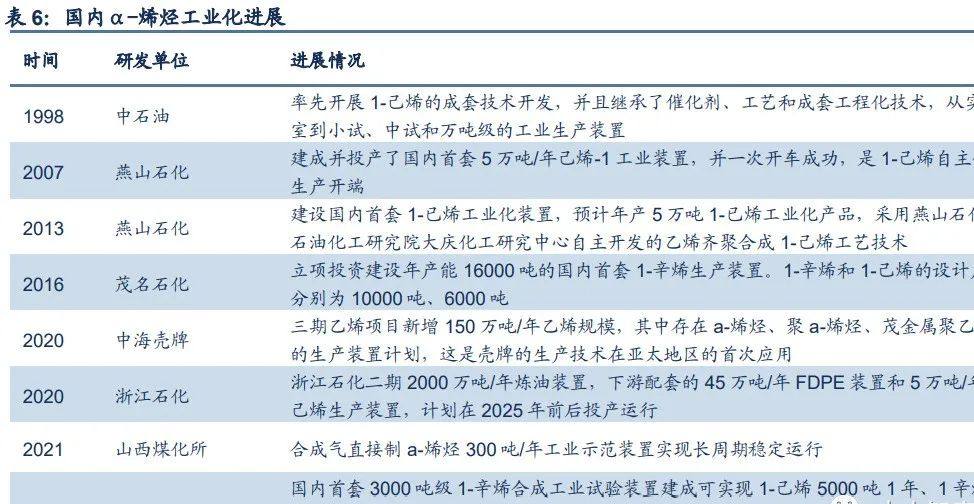

从整体需求结构来看,α-烯烃主要需求包括作为共聚单体与乙烯聚合合成 LLDPE/HDPE/POE/POP等聚烯烃材料。据华经产业研究院,2016 年全球短链 α-烯烃需求量约为360万吨,至 2021 年增长至 440 万吨,预计到 2025 年将达到约 530 万吨。从全球α-烯烃的供应情况看,2021 年,1-丁烯在全球α-烯烃的供应中约占 42%,是第一大供应种类,其次是1-己烯和1-辛烯,分别占比约19%、13%。据《国内聚乙烯产品结构变化对α-烯烃发展的影响》,国内1-丁烯供应能力较强,1-己烯 产能不足,1-辛烯技术未实现突破。在1-丁烯方面,2020 年国内的产能约为 81 万吨/年,2025 年预计产能为 120 万吨/年。主要的生产方法是乙烯装置及炼厂催化裂解装置副产 C4 馏分和乙烯二聚工艺。在异丁烯合成 MTBE 技术研发成功后,1-丁烯的主要生产方法为 C4 分离法,乙烯二聚工艺由于高成本的缘故近年在市场中逐渐被淘汰。在1-己烯方面,主要生产方法有石蜡裂解、乙烯齐聚、乙烯三聚和费托合成法。乙烯齐聚法的产物复杂,分离困难,被国外的 BP Amoco、INEOS 等公司所垄断。国内1-己烯的主要生产方法是乙烯三聚法,该方法在纯度、产率方面较高,由中国石化在 2007 年实现工业化, 但产能仍然较小。在1-辛烯方面,主要生产方法是乙烯齐聚、乙烯四聚和费托合成法。国内在1-辛烯的生产方面技术长期未实现突破,乙烯四聚法是生产1-辛烯产品较先进的方法,产品含量大约在66%以上,截至 2021 年全球仅 Sasol 公司实现了工业化生产,我国仍处于技术摸索状态。在工业上,由于国外企业对线性α-烯烃技术封锁以及高价技术转让费,我国每年需要从国外进口大量高碳α-烯烃。制备高碳α-烯烃所用乙烯齐聚技术难点在于催化剂价格昂贵,催化活性和选择性缺陷,以及副产物易堵塞管道等一系列问题,国内厂商大多处在小试阶段。

POE生产采用连续溶液聚合法。据《聚烯烃类弹性体---现状与进展》,POE生产一般采用连续溶液聚合法,这是因为弹性体极难以颗粒状在气相或淤浆聚合反应器中流动,而且POE、 OBC类热塑性弹性体虽有结晶链段,但在较低聚合温度下又易被溶剂溶胀而结团、粘连, 使聚合反应无法继续进行下去。因此,它们的溶液聚合须在较高的温度(至少120℃)下进行。同时,高的聚合温度有利于降低反应器内物料的黏度,确保器内良好传热和传质。另一方面,高温溶液聚合中生长链所处的舒展的环境,对于精确地调控聚合产物的嵌段和 梯度结构更为有利。POE 现有多种聚合工艺路线,主要被国外大型化工企业掌握。据《聚烯烃弹体POE 的设计与定制》,POE 的主要聚合工艺路线包括:Dow chemical 采用环管聚合工艺制备POE。聚合过程非绝热,聚 合装置中使用了多个换热器,有益于聚合物浓度和单体转化率的调控;聚合装置配备多个 机械混合器促进物料混合;聚合装置中带多个加料点,可降低聚合过程中单体浓度差。该工艺可用于生产乙烯、丙烯、苯乙烯的均聚与共聚物。Dow chemical 还采用 Dowlex 溶液聚合工艺合成POE。通过闪蒸提高聚合物浓度,提高溶剂的回收能力,提升装置的收益率。Exxpol 高压聚合技术分为催化剂制备、聚合、分离和后处理,在 Exxpol 工艺设计中,庚烷-茂/铝氧烷悬浮体是超高压的,固相催化剂在高压反应器的不 同位置被引入,以确保催化剂浆料可在 100-200MPa 时加入反应器。Exxon公司采用粒径0.3 − 1.0的未脱水硅胶作茂/铝氧烷的载体,用硅胶 粒控制催化剂粒子的大小。NOVA Advanced SCLAIRTECH 工艺最早可追溯到 20 世纪 50 年代 DuPont 开发的高密度聚乙烯(HDPE)溶液聚合工艺,随后这一工艺被用于生产 LLDPE。1994 年这一 技术随着 SCLAIR 公司被出售给NOVA。SCLARIRTECH 工艺包含一个管式反应器和一个连续搅拌釜式反应器,停留时间最短为 2 分钟,聚合温度约为 300℃,压力为 10-20MPa。共单体 以 1-丁烯为主,溶剂为环己烷,使用钒系催化剂,用氧化铝去除聚合物中残留的钒化合物。SABIC Compat 工艺最早由DSM开发,2002年DSM 被 SABIC 收购。整个工艺使用 Z-N 催化剂,共聚单体由优选 1-辛烯,溶剂为正己烷,绝热聚合,通过冷却反应器的进料来控制聚合温度,能够生产密度0.9 − 0.967/3的 PE。此外,Mitsui、LG、SABIC与韩国SK的合资公司Sabic SK Nexlene、Borealis 等也均拥有溶液聚合制备 POE 的专利。

原文始发于微信公众号(艾邦光伏网):POE国产化的三大壁垒:催化剂、α-烯烃和聚合工艺