1. 关于珠磨机(砂磨机)

珠磨机是一种利用研磨介质(如磨珠)对浆液进行粉碎或分散处理的机械装置,粉碎容器(呈圆筒形)内部装有搅拌器,磨珠和浆液,搅拌器通过搅拌带动磨珠转动,磨珠在转动过程中,与浆液中的粒子摩擦冲击产生的能量能将粒子粉碎或分散。珠磨机的应用广泛,无论是粗大粒子的粉碎或是细微粒子的分散都能对应。它能有效地将微米或者亚微米粒子粉碎至更细,精细程度可达数十纳米。当处理不同材质的浆液时,需要选择最优的运转条件。可以通过选择合适的磨珠尺寸,搅拌器转速和搅拌器形状种类,来调整粉碎分散的能量大小,从而实现粒子的微细化处理。

2. 选择磨珠大小的重要性

磨珠尺寸是粉碎分散处理中最重要的因素。当把微米粒子粉碎成亚微米粒子时,应选择Ø 0.5mm以上的大磨珠。当粉碎或分散亚微米或纳米的粒子时,应选择Ø 0.3mm以下的磨珠。在分散处理中,不需要对粒子施加巨大的冲击力。此外,较小的磨珠能加快处理速度,这是因为在同一体积中,相对于大尺寸的磨珠数量,小尺寸的磨珠数量更多,从而增加了磨珠和粒子之间的碰撞频率。

尤其是

1) 目标粒径和处理物质本身的硬度决定了粉碎/分散所需要的能量。通过选择合适的磨珠尺寸,搅拌器转速和加入的磨珠量,能调节粉碎/分散所需要的能量。

2) 磨珠和粒子之间的碰撞频率会影响粉碎/分散速度。(碰撞频率由搅拌器转速和磨珠大小控制)

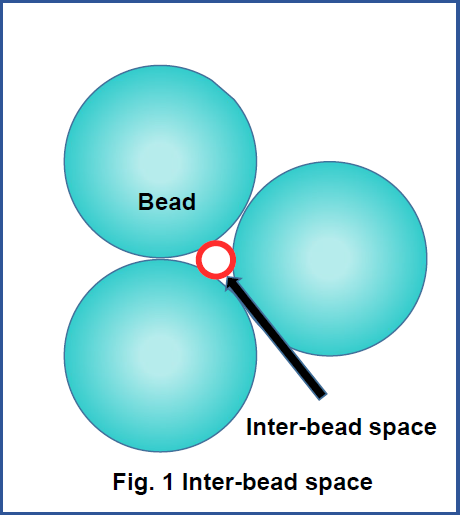

3) 磨珠间的空隙大小与磨珠自身的大小成正比例,而这个空隙大小会影响粒子的最终尺寸。所以,磨珠尺寸越小,磨珠与粒子的接触机会将更多。请注意,磨珠间的空隙指的是当磨珠紧密堆积时,由磨珠包围的空间。(见图1)

图1 磨珠间的空隙

粉碎处理中磨珠尺寸的选择

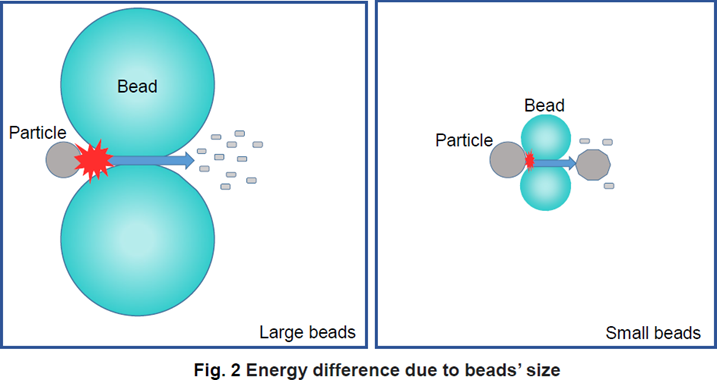

磨珠对粒子施加的能量程度由磨珠尺寸和搅拌器速度决定。因此在粉碎粒径大的或者硬度强的粒子时,由于需要对粒子施加高强度的能量,所以应选择大磨珠和高转速。当粉碎如二氧化硅,氧化铝和硬质天然矿石的硬粒子时,我们使用Ø 0.3mm以上的磨珠作为研磨介质。

图2 磨珠大小引起的能量差异

然而,在进行粉碎处理时,并不总是选择大磨珠。磨珠的大小会影响粒子的最终尺寸。当粉碎200nm以下的微小粒子时,应使用Ø 0.1mm或Ø 0.3mm大小的磨珠进行粉碎处理。

此外,小磨珠能缩短处理时间,这是因为小磨珠与粒子接触面积宽大,磨珠和粒子之间的碰撞频率得到提高。如果是软质粒子,其所需的冲击能量小,则可选用较小的磨珠来提高处理效率。这种软质粒子包含碳酸钙,氧化铁,农药和药物类的化学品等。

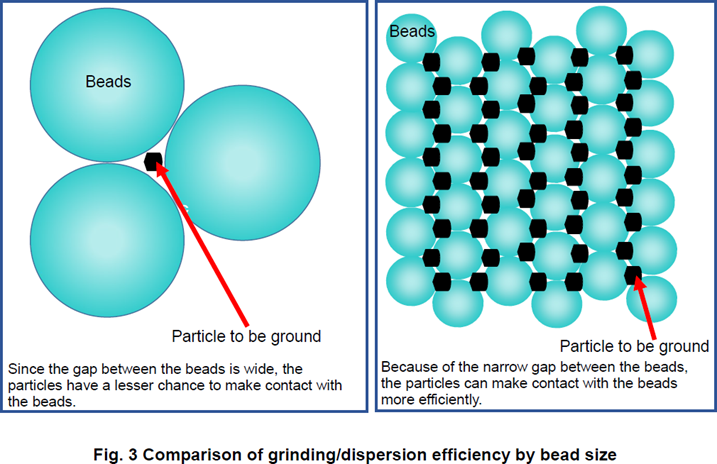

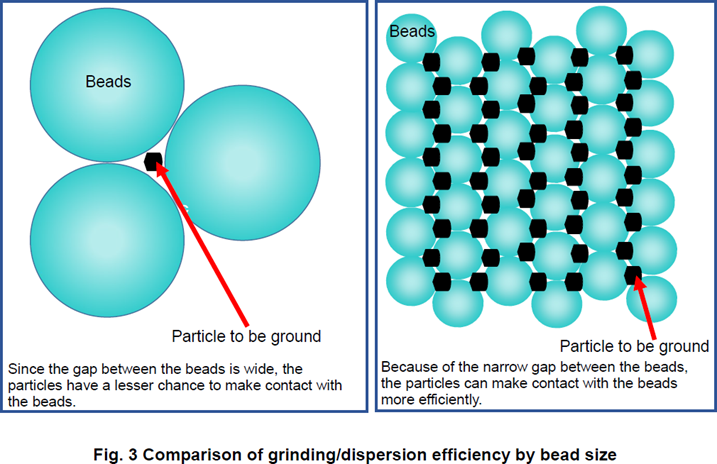

在粉碎200nm以下的微小粒子时,选择合适的磨珠大小尤其重要。与小磨珠相比,大磨珠之间的空隙要更大,所以磨珠与粒子接触的次数也会很少,粉碎效率低。因此在粉碎微细粒子时应使用小磨珠。在磨珠大小的选定中,磨珠的大小应是原料中最大粒径的10倍至30倍,目标粒径的1000倍至3000倍。例如,在粉碎碳酸钙时,原料中最大粒径为10μm,目标粒径为100nm时,建议选择Ø 0.1mm的磨珠。

图3 磨珠大小引起的粉碎/分散效率差异

分散处理中的磨珠选择

在分散处理中,选择磨珠大小的基本理念虽然跟粉碎处理中的理念类似,但需要考虑的条件却有不同。其最大的不同点是磨珠大小不同对一次粒子造成的损坏程度也不同。分散所需要的冲击能量不得损坏一次粒子,并且使团聚的粒子分散。

由于每个粒子都是以目标尺寸制成,并为最终产品提供适当的性能,因此需要避免粒子受到损坏。当冲击能量太大时,一次粒子不但会被损坏,其产生的细小破片将作为粘合剂引发粒子的再聚集,在这种情况下,即使通过长时间的处理浆液中的粒子也不能得到分散。

因此,磨珠的冲击能量需要适度,既不能太强,也不能太弱。在分散处理中为了保持纳米粒子的完整性,即实现对纳米粒子的低损伤分散,使用小磨珠来保持较低的冲击能量十分重要。此外,小磨珠增加了磨珠和粒子之间的碰撞频率,提高了处理效率。

通常,在分散处理中,由于一次粒子的粒径很小,需选择较小的磨珠。理想的磨珠大小应是原始一次粒子的1,000至2,000倍。在现代的许多分散实践中,一次粒子的大小主要为10nm~200nm,因此在分散处理中所选磨珠比粉碎处理中所选磨珠尺寸更小。例如,当一次粒子为100nm时,磨珠大小通常选在100μm以下。在现代纳米材料中,一次粒子小于或等于50nm。

图4 根据目标粒径选择合适的磨珠尺寸

3. 如何选择珠磨机的类型

如前一节所述,根据不同的处理目的来选择合适的磨珠大小非常重要。下一步,则是选择最佳的磨珠分离方法,而这取决于磨珠的大小。

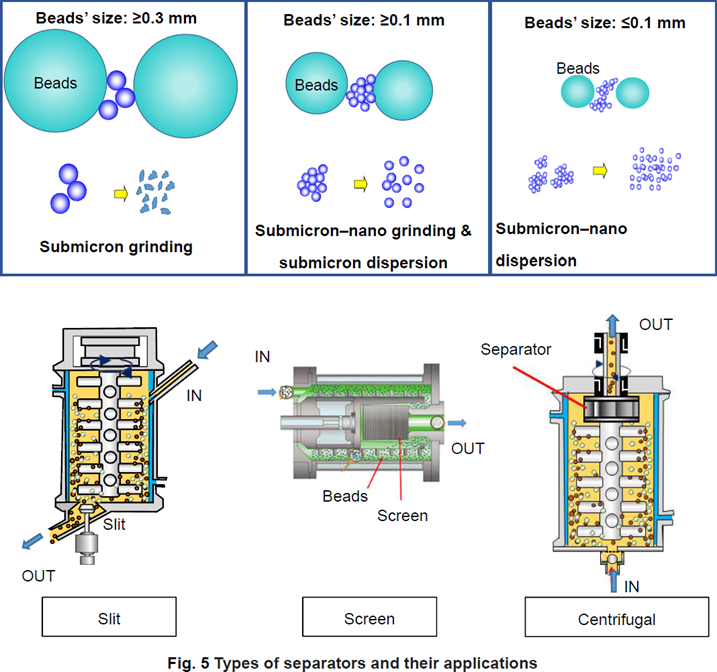

磨珠的分离方法是决定珠磨机类型的重要因素之一。磨珠分离方法通常分为狭缝分离法,筛网分离法和离心分离法,每种方法都具有其优选的磨珠尺寸。以下各节将介绍这三种方法。

狭缝式磨珠分离器

这种方法是用浆液出口处的狭小的缝隙将浆液与磨珠分离。缝隙宽度约为磨珠直径的1/3。配备有狭缝分离器的珠磨机,适用于Ø 0.3mm或更大的磨珠。如果使用小于Ø 0.3mm的磨珠,狭缝处可能会被磨珠和粗大粒子堵塞,导致浆液的供给压力增加。即使是处理高粘度的浆液,这种方法也能保证操作稳定并且不会有磨珠的漏出。

筛网式磨珠分离器

该分离器在浆液出口处设置有筛网,通过筛网来对浆液和磨珠进行分离,类似于狭缝式磨珠分离器。该分离器由金属线的网状物构成,网中的窄小间隙用于磨珠和浆液的分离。配备这种分离器的珠磨机应选用大于Ø 0.1mm的磨珠。与狭缝式相比,筛网式的分离面积更多,能适用于更小的磨珠的分离。然而,当磨珠小于或者等于Ø 0.1mm的情况下,便需要配备更细的筛网,而这种情况下筛网处容易被磨珠和浆液中的粗大粒子堵住发生堵塞。这种磨珠分离法不适合处理高粘度浆液。

离心式磨珠分离器

该分离器是利用离心力分离磨珠,它内部有呈排列状的分离板。由于磨珠的密度是浆液的4到5倍,产生在磨珠上的离心力能有效地起到重力筛选的作用来分离磨珠。该方法的一个重要特征是没有狭窄的间隙。不需要浆液通过狭窄的间隙,即使是使用15或30μm大小的磨珠,也不会发生堵塞。因此,当使用微珠(指Ø 0.1mm或以下的磨珠)分散或粉碎处理亚微米粒子和纳米粒子时,离心式磨珠分离器为最佳。

不同类型的磨珠分离器的比较

在珠磨机进行粉碎或分散操作前,首先应确定合适的磨珠尺寸。如上节所述,磨珠大小由原材料的属性和处理的手段和目的(分散或粉碎)决定。在确定磨珠大小之后,再选择合适的磨珠分离器类型。

图5 磨珠分离器的类型及其应用

由于每种磨珠分离器具有其自身的优点和缺点,所以在选择磨珠分离器时,应根据不同磨珠分离器的特点和磨珠尺寸来进行选择。将粒子粉碎至微米或亚微米时,应选用较大的磨珠,这时将采用缝隙和筛网分离器。将粒子分散至亚微米的情况下,由于所选的磨珠尺寸小于Ø 0.3mm,故采用筛网式和离心式。将粒子分散至纳米的情况下,应选用Ø 100μm以下的磨珠,所以选择离心磨珠分离器。

4. 横卧式和垂直式的珠磨机比较

珠磨机按搅拌器放置位置划分,有横卧式和垂直式两种。由于作用在磨珠上的离心力是重力的100至1000倍,因此重力的影响小到可以忽略不计。因此,两种类型之间的处理性能上没有显著差异。

然而,就可操作性和维修简易性而言,存在以下优点和缺点。

- 横卧式

- ・占地面积大

- ・磨珠堆积时的高度较低,起动功率低

- ・回收残留浆液和排出磨珠需要更多的工作和时间

- ・更换零件相对容易

- ・占地面积大

- 垂直式

- ・占地面积小

- ・磨珠堆积时的高度高,起动功率高

- ・回收残留浆液和排出磨珠更容易

- ・更换零件不是很容易

5. 珠磨机的应用

珠磨机应用于多个领域,例如粉碎或分散食品材料,釉料里的金属氧化物,磁带里的氧化铁,多层片式陶瓷电容器(MLCC)等。

特别是在近十年来,很多行业对于分散纳米级粒子的需求大幅增加。除了常规应用外,珠磨机还用于分散20至100纳米的粒子。其应用的领域例如有,分散LCD滤色器的有机颜料,分散硬涂层原料氧化锆和分散MLCC的原料钛酸钡。这些应用的分散处理中,都要求粒子保持其完整的结构不受到损伤。因此,近年来业界对能应对微珠的珠磨机的需求也在随之增长。

除此以外,今后的技术发展方向是将原料药(API)粉碎至纳米级别。这项技术要求减少浆液中的金属污染(如锆,铝和铬)从而实现有效粉碎。

来源:广岛金属机械股份有限公司化工科技事业部

- ・占地面积小

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。