众所周知,新能源汽车最棘手的问题之一就是“续航焦虑”。因此,具有更高能量转换效率的电驱动系统受到了行业的高度重视。由于碳化硅(SiC)功率芯片具有较低的能量损耗和较高的功率密度,以SiC芯片为核心的新一代功率模块随之应运而生,它们使得新能源汽车能够实现更长的纯电续航里程以及更快的加速性能。

在新一代技术的可靠性工程中,热管理是至关重要的问题之一。尽管碳化硅芯片的开关损耗相比传统硅芯片有所降低,但更高的功率(I*V)也意味着SiC模块在相同温度条件下的散热量也更大。因此,如何有效导出更多热量并保持系统在较低温度水平成为了SiC功率模块的新挑战。目前,业界普遍认为传统的无铅合金锡膏已经无法满足SiC芯片的散热需求。目前主流的替代方案是烧结银材料,因为金属银本身具有高熔点和高导热性,其热导率可以达到200 W/mK以上,远超过锡膏中使用的任何合金。然而,烧结银的价格昂贵,使得其应用成本居高不下。为满足客户对更具性价比的烧结替代方案的需求,贺利氏推出了烧结铜材料。

图表 1. 锡膏、烧结银、烧结铜重要物理指标横向对比

如图1所示,烧结铜和烧结银的物理性质相当接近。在保持200W/mK以上的热导率的同时,金属铜的熔点比银还要高,假设工作温度为150°C,烧结铜的同系温度(绝对温度体系下工作温度与熔点温度的比值,即(150+273)/(1083+273)=0.31)更低。从金属学角度看,烧结铜的抗疲劳性能更佳。

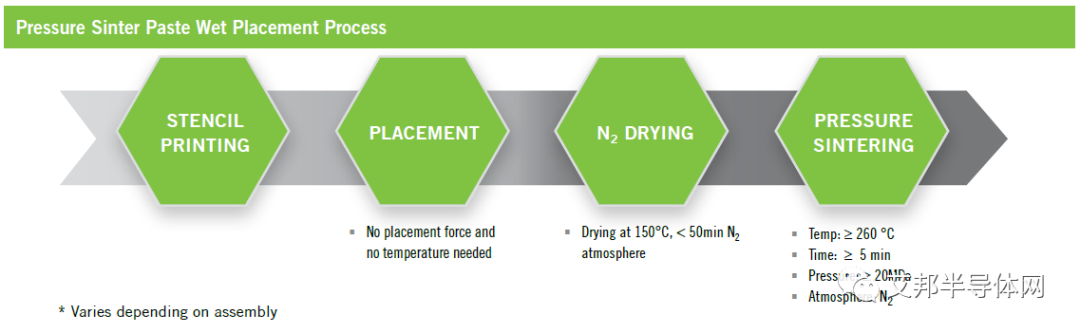

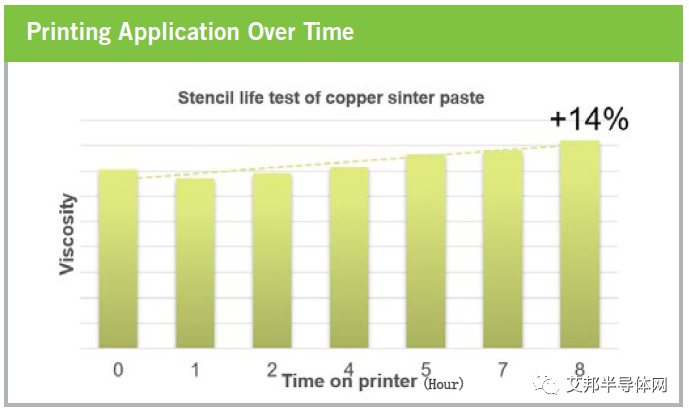

然而,将烧结铜付诸实践的挑战比烧结银要复杂得多。一方面,铜的烧结难度较大,通常需要使用纳米级的铜粉才能获取足够的比表面积以促进烧结。另一方面,铜比银更易氧化,因此纳米铜粉通常只能在极短的工艺时间内使用,这对实际应用造成了困扰。面对这一两难挑战,贺利氏运用独特的造粉技术和溶剂体系,开发出由微米铜构成的烧结铜浆料。这种浆料适合长达八小时的连续印刷时间,烧结后的质量不会受到氧化的影响,同时,烧结强度也能达到与烧结银相近的水平。

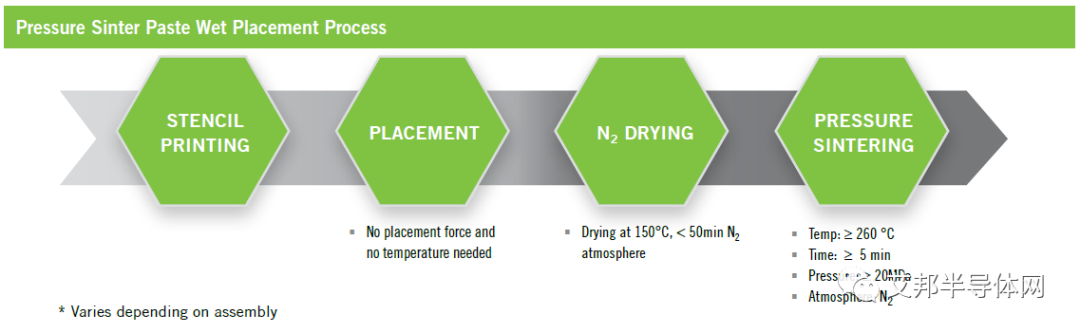

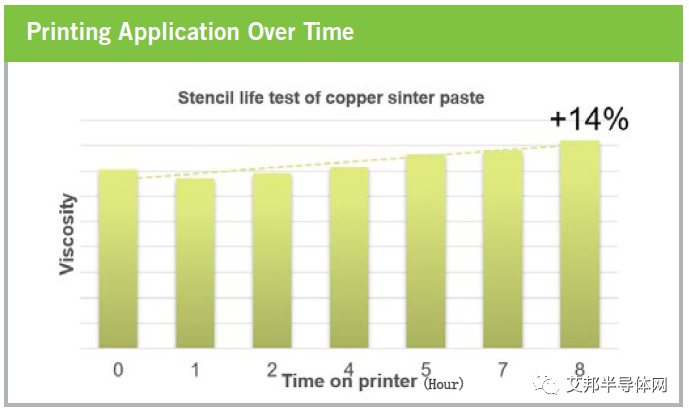

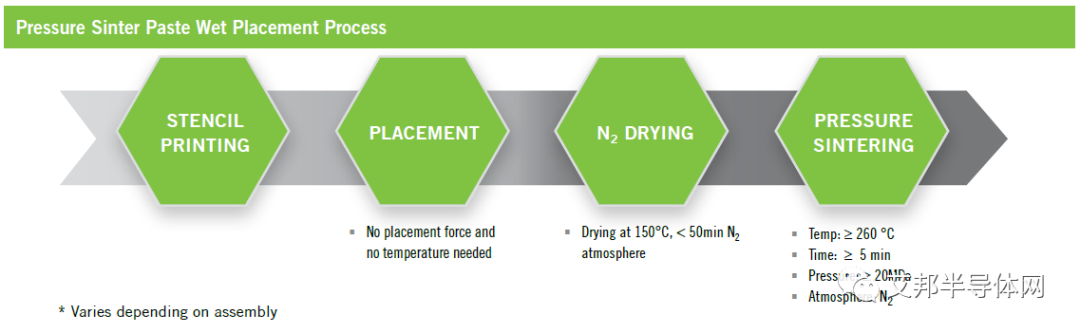

图2展示了烧结铜的应用流程。使用烧结铜需要经过1)印刷烧结铜,2)贴芯片,3)烧结铜烘干,4)烧结四个步骤。首先,在连续印刷过程中,浆料粘度的一致性是保证烧结铜浆最终质量一致性的关键。以连续印刷时间为横坐标,相对粘度为纵坐标,可以看出烧结铜在经过八小时的连续印刷后,粘度仅变化14%,且在前四小时内粘度保持相对稳定。

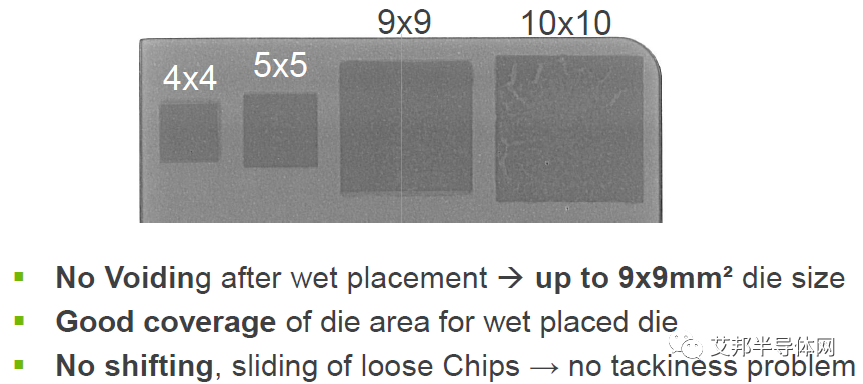

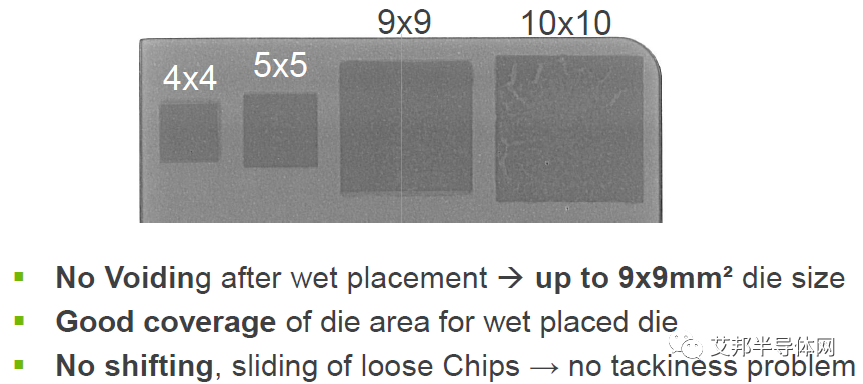

推荐使用“湿贴”工艺,这主要基于两个优点。首先,先贴芯片后烘干的工艺可以规避微米铜颗粒在空气环境下的热贴芯片引入的铜氧化风险,同时也可以提供更好的初步贴片强度。其次,在铜浆仍然具有流动性的状态下贴片可以消除一系列因印刷不良引入的缺陷。然而,湿贴的挑战在于有效排出气体。通过对不同尺寸的芯片进行烘干后的X-Ray分析,图4指出湿贴工艺可以适配的最大芯片尺寸为9 mm * 9 mm,当芯片尺寸达到10 mm * 10 mm 时就会出现气孔。尽管如此,这一尺寸上限可以满足目前市面上所有主流的SiC 芯片,甚至可以拓展到大部分的Si基IGBT芯片。同时,完整的芯片形貌说明芯片与烧结铜之间存在良好的覆盖面积并且没有出现移位、松动的问题。

图表 4. 不同尺寸芯片进行烘干后的X-Ray表征

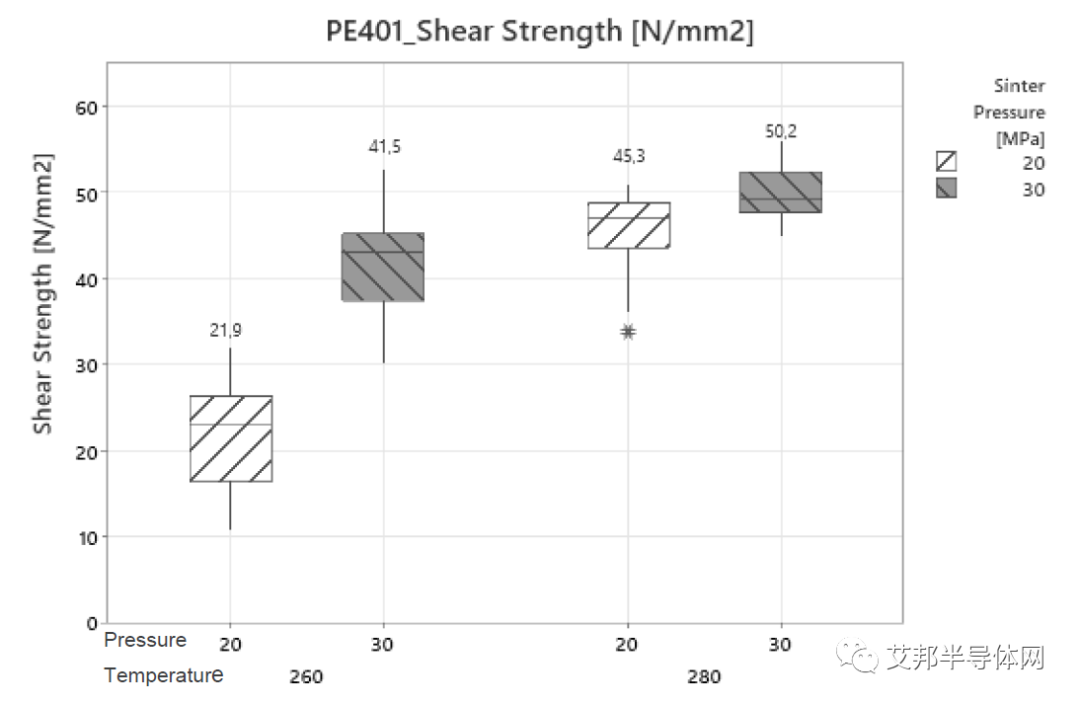

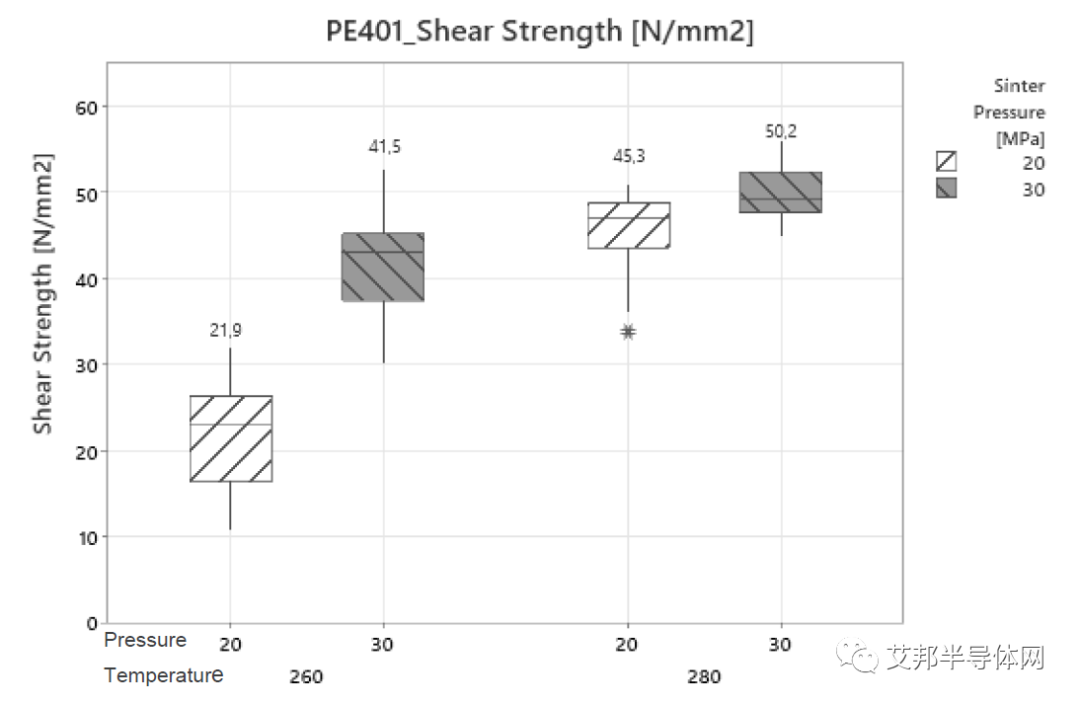

最后,烧结铜浆的烧结强度通过芯片推力测试时的剪切强度进行表征。在图5中,5 mm * 5 mm的SiC芯片分别在260°C、280°C, 20Mpa, 30Mpa的组合下烧结了5分钟。横坐标分别表示在260°C与280°C下各以20Mpa与30Mpa进行烧结。纵坐标为剪切强度。结果显示,提高温度与压强对于烧结铜的烧结强度至关重要。当温度为260°C时,为了达到>40MPa的目标,每颗芯片需要承受30MPa的压强。而当温度升至280°C时,每颗芯片承受20MPa压强即可达到与烧结银近似的烧结效果。

上述结果综合表明了烧结铜具有与烧结银近似的工艺可行性。从工艺步骤到设备条件,烧结铜作为烧结银的成本降低方案不会对客户的生产线提出过多额外的要求。在成本方面,由于替换了贵金属,烧结铜浆料的价格可以比烧结银浆料有客观的下降,并有望随着规模化进一步降低成本。我们坚信,这一更具性价比的方案能为客户提供更多的材料组合选择,进一步帮助客户形成多样化的产品线。

随着PCIM Europe和Semicon China的成功举办,贺利氏目前向客户开放烧结铜浆PE401的样品申请。同时,随着可靠性试验逐步展开,贺利氏也将公开更多的可靠性研究数据。我们期待贺利氏特色的烧结产品能与中国的功率半导体客户一起,深入探讨并发掘更多优秀的封装解决方案!

原文始发于微信公众号(艾邦半导体网):烧结铜——更经济且同样可靠的芯片粘结材料