近年来,随着国内航空航天、军工、消费电子、新能源汽车、5G 等领域的快速发展,所需电子元器件内电路的密度和功能不断提高,人们对承载电子元件的封装技术提出的要求也越来越高。当前存在的电子元器件封装材料一般包括:陶瓷、塑料、金属以及金属基复合材料等,其中陶瓷材料因其密度较小,热导率较高,膨胀系数匹配,是一种综合性能较好的封装材料。艾邦建有陶瓷封装全产业链微信群,欢迎陶瓷封装产业链上下游扫码加群与我们交流。

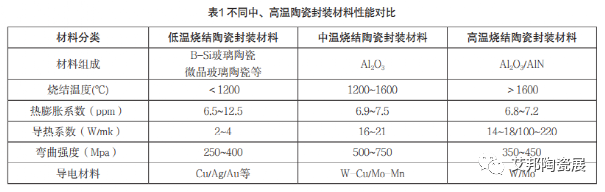

陶瓷封装材料按照其烧结温度一般可以分为中、高温陶瓷封装材料和低温陶瓷封装材料。由表 1 对比可知:较低温陶瓷封装材料来说,中、高温陶瓷封装材料在热性能/机械性能等方面具有更优越的性能。陶瓷封装对可靠性、气密性、高频传输性等性能需求,势必涉及到陶瓷基板与金属导体共烧技术的提升。对于高温陶瓷封装材料,工业上通常采用共烧金属粉末(W/Mo/W-Cu/Mo-Mn 等)的方法来实现金属与陶瓷的连接。使用烧结助剂可以促进金属与陶瓷的连接。多层陶瓷封装外壳一般通过丝网印刷技术和印刷填孔技术来实现金属在陶瓷中的布线,进而满足大规模集成电路封装需求。为满足导体浆料的印刷需求,导体浆料一般需要由导电相、填充相和粘结相组成。1.导体浆料的不同导电相

在导体浆料中,导电相一般由相应的金属/金属合金粉末组成,常见的高温陶瓷封装材料所对应的导电相见表1。导电相烧结状况的好坏直接影响了陶瓷外壳的电性能,并对陶瓷外壳表面金属化膜的相关物理和机械性能起主要决定作用。1.1 高温陶瓷基板导体浆料导电相

高温陶瓷基板材料包括但不限于 Al2O3、AlN 等,这二者是目前国内应用较为广泛的两种陶瓷材料,通常使用 W/Mo 等金属粉体作为其导体浆料的导电相。1.1.1 钨(W)

W 粉作为决定 W 导体浆料导电性能的主要因素,其粒度和形貌对导体浆料的印刷性能、烧结状态和导电性能都有着重要影响:粒度过大,不易烧成;粒度过小,则存在过烧的风险;W 粉形貌不均匀,则其颗粒比表面积较大,配制的浆料粘度就会过大;W 粉的烧成状态差,相应的导电性能也会变差。研究人员们发现将 W 粉制备成粒度超细且高度均匀时,能有效的提升高温陶瓷基板的金属化质量。

1.1.2 钼(Mo)

Mo 的熔融温度和硬度均低于 W,这说明 Mo 粉 较 W 粉更容易整形,且使用 Mo 作为导体浆料的导电相可以有效降低高温瓷金属化的烧成温度,这使得 Mo 金属化在国内外陶瓷封装外壳生产企业(京瓷、NTK、中电 13 所、中电 55 所等)中占有重要位置。但 Mo 粉在生产、运输、储存和金属化膏剂制备过程中易发生团聚现象,不耐化学腐蚀且在镀镍后易发生起泡现象等原因限制了 Mo 在高温瓷金属化中的大范围应用。研究人员们通过通过湿氢生产 Mo 粉、湿磨工艺处理 Mo 粉、采取减小电流密度延长电镀时间等方法,有效改善了 Mo 粉的形态,提高了应用于 Al2O3 陶瓷时的封接强度,还有效抑制了 Mo 金属化电镀起泡现象。1.2 中温陶瓷基板导体浆料导电相

中温陶瓷基板瓷断裂韧性、气密性、介电性能等参数较高温瓷相当,但是由于其烧结温度稍低,可以极大地节约生产成本,这使得中温陶瓷基板材料具有很大的应用前景。中温陶瓷基板封装材料在国外(日本京瓷等)已经有了成熟的应用,但是在国内尚属刚刚兴起的一种陶瓷基板封装材料。常用的一次烧结中温瓷金属化使用导体材料一般包括 W-Cu 和 Mo-Mn 等。1.2.1 钨铜(W-Cu)

当陶瓷的烧结温度进一步下降时,W/Mo 等导电相已经不能完成在该温度下的烧结,此时 W-Cu 复合金属粉体被引入到中温陶瓷基板的金属化匹配烧结中来。W-Cu 导体材料结合了 W 的高熔点(3410 ℃),高密度(19.32 g/cm3 )、低热膨胀系数(4.5×10.6 K)和 Cu 的高电导率(58.14 MS/ m)、高热导率(403W/(m•K)),以及良好的延展性等优点。长期以来,W-Cu 复合材料的主要应用领域是作为高压及超高压电器开关的触头材料,但当使用 W-Cu 材料和陶瓷基板共烧时,W-Cu 互不共融、Cu 易烧失的缺点就被暴露出来。向导体浆料中加入微量的活化元素(银、钴、铁、锌、钛等),通过降低 W 与 Cu 之间的润湿角来改善 W-Cu 复合材料的烧结状态,提升 W-Cu 复合材料的强度,有效抑制 Cu 的烧失。1.2.2 钼锰(Mo-Mn)

Mo-Mn 导电相作为陶瓷金属化工艺中最早引入的一种导电相,其应用于陶瓷基板材料的方法被称为 Mo-Mn 法。La Forge 在 1956 年首先采用活化 Mo-Mn 法进行了金属化实验,并提出了活化 Mo-Mn 法的概念。其大概机理为:膏体中的 Mn 元素在烧结时一部分在湿氢条件下与水反应生成 MnO2, MnO2 通过双毛细管现象一方面促进陶瓷体内的玻璃向金属化空隙中移动,一方面与陶瓷反应生成 MnAl2O4 等玻璃相,促进陶瓷与金属的良好结合。Mo-Mn 法在国内的应用则开始较晚,一部分学者在国外进展的基础上,进行了一系列的研究工作,后发现 Mo 含量为 70wt% 时封接性能最佳。

2. 导体浆料中的填充相

导体浆料中的填充相是影响导体浆料印刷性能好坏的主要决定因素。一般通过考察一种填充相的黏度、触变性、挥发速率、对环境(温湿度等)的敏感性等性能来评价其印刷性能的好坏。不好的填充相会使印刷图形在干燥后出现网纹、裂纹、针眼、阴影等影响良品率的缺陷。最基本的填充相是把非挥发性成分(增稠剂:乙基纤维素、PVA等)溶于部分有机溶剂(聚乙二醇、松节油等)后形成的用于承载导电相和粘结相的一类聚合物溶液。再通过辅助添加一部分流平剂、触变剂、消泡剂等改善填充相的印刷性能后,可以生产出适用于封装陶瓷的优良导体浆料。研究人员们发现,在一定范围内,黏度与纤维素含量成线性关系。当浆料的固体粉料含量一定时,增加纤维素含量可提高浆料黏度,以满足细线印刷的要求。3. 导体浆料中的粘结相

粘结相在中高温导体浆料中主要起到粘接、增强和保护导电相的作用。优良的粘结相还会对导电相的烧结起到促进效果。粘结相的熔点应和陶瓷的烧结温度相匹配,粘结相熔点过高/过低都会影响金属化的烧结,降低金属化的烧结强度,也不利于金属化与陶瓷的结合。在降温过程中,玻璃相留在导电相形成的海绵体内,与导电相整体形成致密的金属化层,在与金属封接时达到真空气密的作用。粘结相通常由玻璃粘结相、无玻璃粘结相或二者的混合物组合而成。对于玻璃粘结相,一般由 SiO2 等氧化物构成玻璃基本骨架,这类氧化物主要决定玻璃粘结相的机械性能和电性能,在此基础上一般由 Al2O3/CaO、BaO、MgO、MnO2 等氧化物来调节玻璃的热膨胀系数、机械强度、热和化学稳定性等;而加入 PbO、BaO、ZnO 等氧化物,则可以在保证玻璃的电性能和化学性能的同时降低玻璃的熔化温度。无玻璃粘结相主要是通过氧化物与下方的陶瓷基片起化学反应形成结合,这种粘结相一般为 Ca/Al/ Ba 等的氧化物,有时加入一些 Cr、Ni 等降低反应温度。混合物粘结相就是将上述两种玻璃型与无玻璃型相混合,发挥其各自的优点。4. 发展展望

1)对于高温共烧陶瓷基板来说,在经历了几十年的发展后,国内相应的金属化浆料技术已经得到长足的发展,部分企业已经能够批量化生产相关的厚膜导体浆料。但是在金属化的耐腐蚀、金属化与陶瓷的结合性等方面还有提升空间。2)对于中温共烧陶瓷基板来说,其不输于高温陶瓷物理性能、低成本以及配合 W-Cu 浆料后优越的导电性,在高频高功率元器件的封装上大有取代高温陶瓷封装外壳的趋势。目前国内已经有用于厚膜导体浆料配制的商业化 W-Cu 粉末出售,相关的导体浆料需求会逐渐增加。3)在国内研究人员几十年的不懈努力下,厚膜导体浆料填充相的研发取得了极大的发展。未来还需要在填充相的稳定性、对于温湿度的敏感性上进一步提升并扩大应用。文章来源:吴亚光,赵昱,刘林杰,张炳渠《中、高温多层陶瓷基板共烧用导体浆料的研究现状及发展趋势》陶瓷封装产业链从芯片、陶瓷封装产品(陶瓷外壳、基板及覆铜板等)、封装环节到最终封装成型的电子产品,如光通信元件、汽车 ECU、激光雷达、图像传感器、功率半导体等;设备方面包括装片机、固晶机、塑封机、键合机、检测设备等;材料包括氧化铝、氮化铝、氮化硅、金属浆料、引线框架、包封材料、键合丝等;艾邦建有陶瓷封装全产业链微信群,欢迎陶瓷封装产业链上下游扫码加群与我们交流。长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

The 7th Ceramic Packages Industry Forum

更多议题征集中,演讲&赞助请联系王小姐:13714496434(同微信)

方式一:加微信

王小姐:13714496434(同微信)邮箱:wanghuiying@aibang.com

注意:每位参会者均需要提供信息

方式二:长按二维码扫码在线登记报名

或者复制网址到浏览器后,微信注册报名

https://www.aibang360.com/m/100179?ref=196271

原文始发于微信公众号(艾邦陶瓷展):中高温多层陶瓷基板共烧用导体浆料的研究现状与发展趋势