12月27日,日本产业技术综合研究所(National Institute of Advanced Industrial Science and Technology,AIST)多材料研究部主任研究员古嶋亮一、主任研究员中岛佑树、研究组组长福岛学、主任研究员周游,招聘研究员大司达树、平尾喜代司组成的科研团队成功建立了人工智能(AI)技术,利用所用原材料类型、成型方法和烧结条件等制造工艺信息来高精度预测氮化硅陶瓷烧结体的导热率。

氮化硅陶瓷材料预计将用于安装在下一代功率模块中的绝缘散热板,这些功率模块可以高效地转换和控制功率。用于绝缘散热基板的氮化硅陶瓷要求具有高导热率,其生产需要极其复杂和精密的工艺,甚至要考虑到原材料中所含最少量的杂质(0.01% 或更少)。由于制造条件的复杂性,预测所制造的氮化硅陶瓷的导热率极其困难。

此次,产业技术研究院中部中心提供了氮化硅陶瓷制造中使用的原料粉末和添加剂粉末的种类和比例、烧结助剂的种类和用量、氮化条件、烧结条件等信息。结合该团队多年来积累的相同材料热导率的研究成果,开发了一种人工智能技术,可以根据该制造过程信息高精度预测热导率。该技术的部分内容于2023年12月19日发表在《Ceramics International》杂志上。DOI:https://doi.org/10.1016/j.ceramint.2023.12.231

陶瓷材料中,导热性能优异的氮化铝和机械性能优异的氮化硅常用作绝缘散热基板。在此过程中,AIST揭示了材料的断裂韧性对绝缘散热基板的寿命有重大影响,并一直致力于提高具有更好机械性能的氮化硅的导热率。2011年,AIST开发了氮化硅陶瓷,其断裂韧性是氮化铝的三倍以上,并且具有当时世界上最高的导热率,2021年还研究了陶瓷的介电击穿强度,并在世界上首次证明即使是微米级的超薄基板也可以在下一代电动汽车的工作电压下使用,2022年在世界上首次利用人工智能从组织图像中准确预测氮化硅陶瓷断裂韧性。在这项研究中,AIST的目标是利用 AIST 的先进技术和长期知识,创建能够根据制造过程信息准确预测导热率的 AI 技术。这减少了制作氮化硅烧结体原型和测量导热率所需的劳动力和时间,从而可以加快材料开发速度。

氮化硅的导热系数很大程度上受其复杂的微观结构的影响,包括孔隙、晶界玻璃相、细小颗粒、生长的柱状颗粒以及颗粒内部的杂质含量。另外,显微组织和杂质含量由1)作为主要原料的氮化硅或硅粉的种类和含量决定;2)混合的多种烧结助剂的种类及其混合比例;3) 混合/成型条件;4)受制造工艺影响较大,氮化和烧结条件的组合有无数种。使用人工智能很难预测氮化硅的热导率,因为这些制造工艺的微小差异可能会导致氮化硅的热导率发生很大变化。

新开发的方法利用氮化硅陶瓷热导率的研究成果,将无法用作解释变量的变量纳入进来,以准确预测热导率,例如原材料的类型和烧结助剂等,并将其替换为与热导率相关的特殊数字并让人工智能学习。首先,分析了总共174个氮化硅烧结体的制造工艺数据,其中包括AIST制造的63个和各种论文中报道的111个,包括原料粉末条件、烧结助剂条件和氮化条件,构建了一个数据集结合了烧结条件和所得氮化硅烧结体的热导率(44~156 W(mK)-1)的数值。使用 174 个数据集的部分数据,通过机器学习建立了热导率的预测模型,并使用其余数据验证了模型的预测准确性。

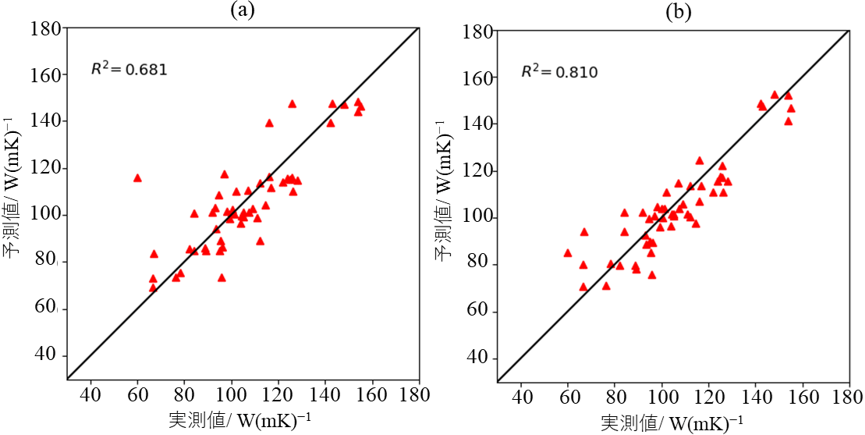

结果,当使用不包含AIST培育的烧结助剂知识的预测模型时,决定系数(R2)小于0.7,无法进行如此高精度的预测(图1(a)) ),相比之下,当使用包含烧结助剂知识的预测模型时,R2超过0.8,预测精度得到提高(图1(b))。通常情况下,需要数百到数千个样本才能达到这种水平的预测精度,但通过结合 AIST 专家的知识,AI 可以用比平常少得多的样本来预测热导率。

图1 热导率测量值与预测值之间的关系

(a) 不了解烧结助剂 (b) 了解烧结助剂

研究团队还分析了用于预测导热系数的各个影响因素对提高导热系数预测精度的重要性程度。因此,在包含烧结助剂知识的预测模型中,烧结时间是最重要的制造工艺因素,但烧结助剂和氮化时间的影响是类似水平下的第二个最重要的因素。这表明,虽然在确定氮化硅陶瓷的导热率时,烧结条件是最重要的考虑因素,但烧结助剂的选择也极其重要。

图2 各个影响因素的重要性

通过将工艺条件输入到新开发的AI中,可以在极短的时间(几秒)内计算出特征值,而无需在各种工艺条件下进行实验。此外,这种人工智能技术融合了与目标材料相关的研究成果,因此与传统方法相比,创建预测模型所需的数据需要的实验要少得多。通过应用该技术,可以在短时间内从输入的制造工艺条件中搜索最佳条件,而无需进行传统的假设检验型开发,这种开发需要花费几个月的大量时间,可能加速陶瓷材料的发展。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。