碳化硅共价键极强,在高温下仍具有高强度的键合,碳化硅陶瓷密度相对较低,硬度较高,耐磨损、耐腐蚀,具有高热导率、良好的抗热震性,属于性价比较高的结构陶瓷。

碳化硅陶瓷制品 图源:株式会社NTK CERATEC官网

碳化硅陶瓷对比氧化铝和碳化硼陶瓷在低成本、高性能以及密度方面均介于两者之间,在防弹方面等应用有望取代前者。本文将介绍碳化硅陶瓷的几种制备工艺。

碳化硅陶瓷的常规制备工艺有:热压烧结、无压烧结、反应烧结、再结晶烧结、微波烧结、放电等离子烧结工艺等。具体方法以及优缺点如下表:

|

工艺 |

方法 |

优点 |

缺点 |

|

热压烧结 |

将碳化硅粉末置于模具内,在加热的同时施加20~50MPa的轴向压力。 |

工艺简单,产品密度高,温度较低,烧结晶粒细小而牢固 |

设备复杂,模具材料要求高,生产工艺严格,能耗大,效率低,成本高,只适合制备形状简单的零件 |

|

无压烧结 |

固相烧结 |

晶界洁净,高温性能良好,在1600℃性能基本不变 |

烧结温度高(>2000℃),原料纯度高,烧结体断裂韧性低,裂纹强度敏感性强 |

|

液相烧结(基于一定数量的多元共晶氧化物烧结添加剂,使SiC及其复合材料呈现液相烧结,在较低温度下实现致密化。) |

界面结合强度减弱,断裂韧性显著提高 |

||

|

反应烧结 |

碳化硅粉末中预混适量的含碳材料,利用碳化硅粉末残余硅与碳的高温反应合成新的碳化硅,从而形成结构致密的碳化硅陶瓷。 |

烧结温度低、烧结时间短、近净尺寸成形 |

烧结制品密度不均、易开裂、硅渗透不足,原料要求高,能耗高,生产成本高 |

|

再结晶烧结 |

将不同粒径的碳化硅颗粒在一个柱状分级后制成的坯料,然后在2100℃以上的高温和一定的气流保护下流动,蒸发冷凝后逐渐接触点沉淀,直至细颗粒完全消失。 |

不需要烧结助剂,优异的抗氧化性能,可生产尺寸精度高、无变形的大型产品 |

陶瓷材料不会收缩,密度无变化,强度相对较低 |

|

微波烧结 |

利用材料在微波电磁场中的介电损耗,将整个材料加热到烧结温度,实现烧结和致密化。 |

烧结温度低、加热速度快、材料密度好,加速材料的传质过程 |

|

|

放电等离子烧结 |

利用高能电火花在较低的温度和较短的时间内完成样品的烧结过程。制备块状材料的粉末冶金新技术 |

去除粉末颗粒表面杂质、吸附气体,提高烧结质量和效率 |

反应烧结碳化硅陶瓷生产工艺流程包括陶瓷压坯制、烧结熔渗剂压坯制备、反应烧结陶瓷产品制备、碳化硅木质陶瓷的制备等步骤。

反应烧结碳化硅喷嘴 图源:山东华磁

首先将陶瓷粉体80-90%(由碳化硅粉末和碳化硼粉末的一种或两种粉末组成)、碳源粉末3-15%(由炭黑、酚醛树脂的一种或两种组成)和成型剂5-15%(为酚醛树脂、聚乙二醇、羟甲基纤维素或石蜡)使用球磨机混合均匀,获得混合粉末,经喷雾干燥制粒后,在模具中压制成形,得到具有各种特定形状的陶瓷压坯。

其次将硅粉60-80%、碳化硅粉3-10%和氮化硼粉37-10%混合均匀,在模具中压制成形得到烧结熔渗剂的压坯。

再将陶瓷压坯和烧结熔渗剂压坯叠放在一起,在真空度不低于 5×10-1 Pa 的真空炉中,升温到 1450-1750℃进行烧结保温 1-3 h,得到反应烧结陶瓷产品。将烧结陶瓷表面的熔渗剂残留物轻敲后去除,得到致密的陶瓷片,并保持了压坯原有的形状。

最后采用反应烧结的工艺, 即: 高温下具有反应活性的液相硅或硅合金, 在毛细管力的作用下渗入含有碳多孔陶瓷素坯中, 并与其中的碳反应生成碳化硅, 生成碳化硅会发生体积膨胀, 剩余的孔隙被单质硅填充。多孔陶瓷素坯可以是纯碳或碳化硅 /碳基复合材料, 前者是将有机树脂、孔形成剂及溶剂混合后催化固化并将其热解得到多孔碳, 后者是将碳化硅颗粒 / 树脂基复合材料热解得到碳化硅 / 碳基复合材料, 或者以 α- SiC 、碳粉为起始原料, 采用压制或注浆成型的工艺得到该复合材料。

碳化硅的无压烧结过程可分为固相烧结和液相烧结,近年来,国内外对碳化硅陶瓷的研究主要集中在液相烧结。陶瓷制备流程为:混料球磨-->喷雾造粒-->干压成型-->生坯固化-->真空烧结。

无压烧结碳化硅产品 图源:深圳亿伟世科技官网

将碳化硅超细粉(50-500nm) 96-99 份,碳化硼超细粉(50-500nm) 1-2 份,纳米级硼化钛(30-80nm) 0.2-1份,水溶性酚醛树脂 10-20 份,高效分散剂 0.1-0.5 份加入到球磨机中进行球磨混料 24 小时,将混合好的浆料放入搅拌桶中进行搅拌 2 小时以排除浆料中的气泡。

将上述混合料喷入造粒塔内,通过控制喷雾压力、进风温度、出风温度、喷片粒径获得颗粒形态好、流动性好、颗粒分布范围窄、水分适中的造粒粉,离心变频26-32,进风温度 250-280℃,出风温度 100-120℃,进浆压力 40-60。

将上述造粒粉置于硬质合金模具内进行压制得到生坯,压制方式为双向加压,机床压力吨位为 150-200 吨。

将压制好的生坯放入干燥箱中进行干燥固化,得到生坯强度较好的生坯。

将上述固化好的生坯置于石墨坩埚中紧密排列整齐,然后将装好生坯的石墨坩埚放入高温真空烧结炉中进行烧制,烧成温度为 2200-2250℃,保温时间为 1-2 小时,最终制得高性能无压烧结碳化硅陶瓷。

碳化硅的无压烧结过程可分为固相烧结和液相烧结。其中液相烧结是需要添加烧结添加剂,如Y2O3二元、三元添加剂使SiC及其复合材料呈现液相烧结,在较低温度下实现致密化。固相烧结碳化硅陶瓷制备方法包括原料的混合、喷雾造粒、成型、真空烧结,具体生产过程如下:

按重量百分比将亚微米级α碳化硅(200-500nm)70-90%、碳化硼0.1-5%、树脂4-20%、有机物粘结剂5-20%,放入混料机中加入纯水进行湿法混合,6-48小时后将混合好的料浆过60-120目筛;

将过筛后的料浆通过喷雾造粒塔进行喷雾造粒,喷雾造粒塔的进口温度180-260℃,出口温度60-120℃;造粒后的物料松装密度为0.85-0.92g/cm3 ,流动性为8-11s/30g;将造粒后的物料过60-120目筛后备用;

根据所需制品形状选取模具,将上述造粒后的物料装入模具型腔内,在50-200MPa压力进行常温模压成型,得生坯;或将模压成型后的生坯再放入等静压设备中,以200-300MPa压力进行等静压,得二次压制后的生坯;

将上述步骤制备出的生坯,放入真空烧结炉中进行烧结后,检验合格的即为碳化硅防弹陶瓷成品;上述烧结过程中,首先对烧结炉进行抽真空,当真空度达到3-5×10-2 Pa后,向烧结炉内通惰性气体至常压后进行加热,加热温度与时间的关系为:室温至800℃、5-8小时,保温0.5-1小时,从800℃至2000-2300℃、6-9小时,保温1到2小时,之后随炉冷却,降至室温出炉。

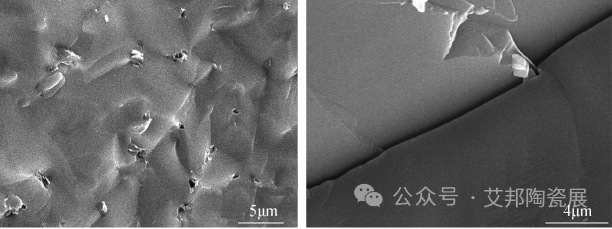

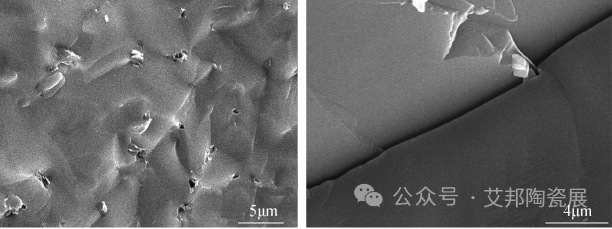

图 常压固相烧结碳化硅显微结构和晶界

总之,采用热压烧结工艺制造的陶瓷性能较好,但随之生产成本也大幅提高;采用无压烧结制备的陶瓷,其原料要求较高,烧结温度高,制品尺寸变化较大,工艺复杂且性能不高 ;采用反应烧结工艺所生产的陶瓷产品致密度高,防弹性能较好,且制备成本相对较低。各种碳化硅陶瓷烧结制备工艺各有优缺点,应用场景也会有所不同。根据产品来选择恰到好处的制备方法,找到低成本和高性能化的平衡,才是上策。

http://www.hzyuanqin.com/h-nd-243.html

原文始发于微信公众号(艾邦陶瓷展):碳化硅陶瓷制备工艺