成型是陶瓷基板的制备过程的关键环节,影响陶瓷基板的质量和成本。陶瓷基板的平整度、表面粗糙度、尺寸稳定性等是影响基板后续制备覆铜、刻蚀电路的关键因素,这对陶瓷基板成形工艺提出了很高的要求,同时大批量生产也要求成型方法生产效率高、成本低。

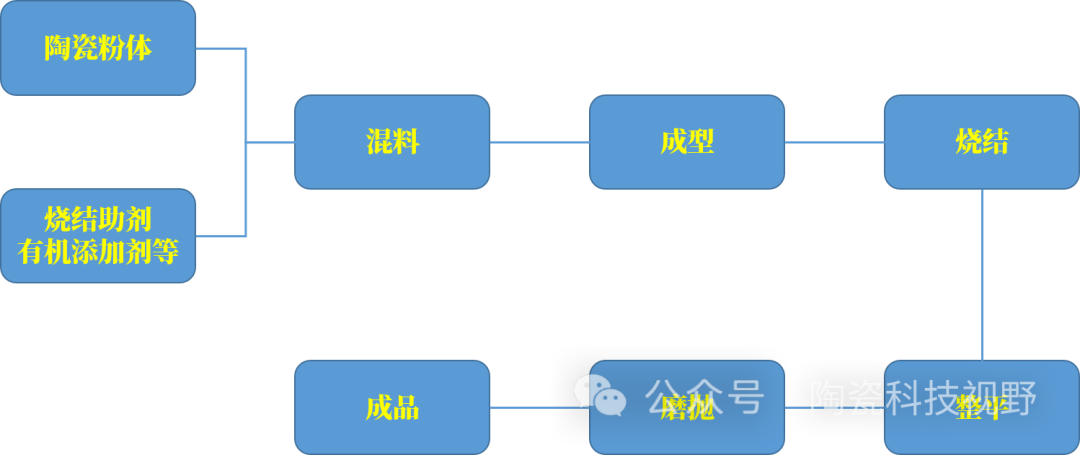

陶瓷基板的制备与其他陶瓷部件一样,其制备的包括混料、成型、烧结等基本步骤,由于陶瓷基板一般是1mm以下,甚至是 0.3mm 左右的超薄片体,成型和烧结都是制备的关键难点,且烧结后还需整平、磨抛等环节。

1、流延工艺

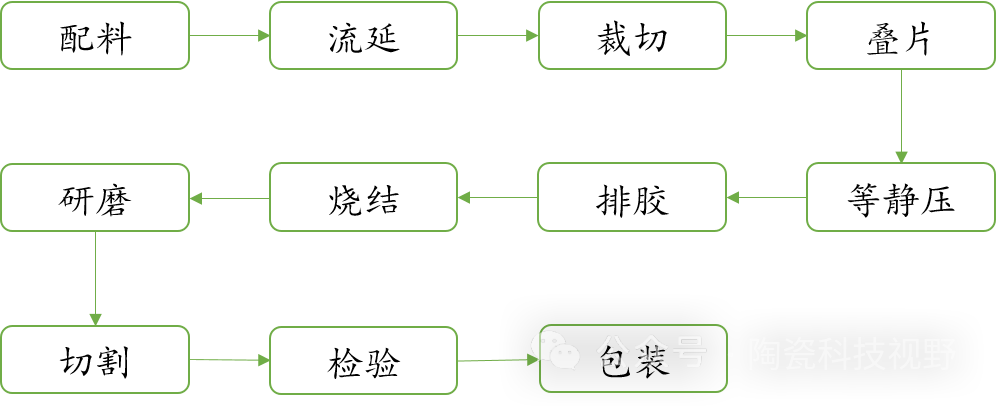

流延成型又称为刮刀成型法、带式浇注法等,是目前薄膜或薄片状材料最重要的成型方法。该方法于 1947 年被首次用于生产陶瓷片状材料。流延成型的特点:

①生产效率高,可连续操作,自动化水平高,工艺稳定,非常适合批量化生产;

②坯体致密度较好,弹性及韧性好;

③可实现坯体厚度控制;

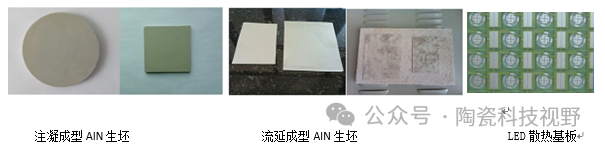

陶瓷基板流延成型的基本流程为:流延浆料调配、真空除泡、流延成型、排胶烧结等。其中,获得具有高固相含量并且黏度适合的流延浆料是流延成型的关键。流延成型兼具高生产效率、超薄的双重优点,但由于坯体致密度较低,烧结时容易变形,制备大尺寸基板优等品率低,因而提高导热性、控制良品率是其面临的主要问题。大尺寸陶瓷基板往往容易产生变形,采用流延成型与等静压成型相结合的粉体成型工艺来提高陶瓷基板流延生坯的密度,来进一步减少坯体在烧结过程中的收缩,从而有助于获得大尺寸高导热陶瓷基板。

3、凝胶注模成型

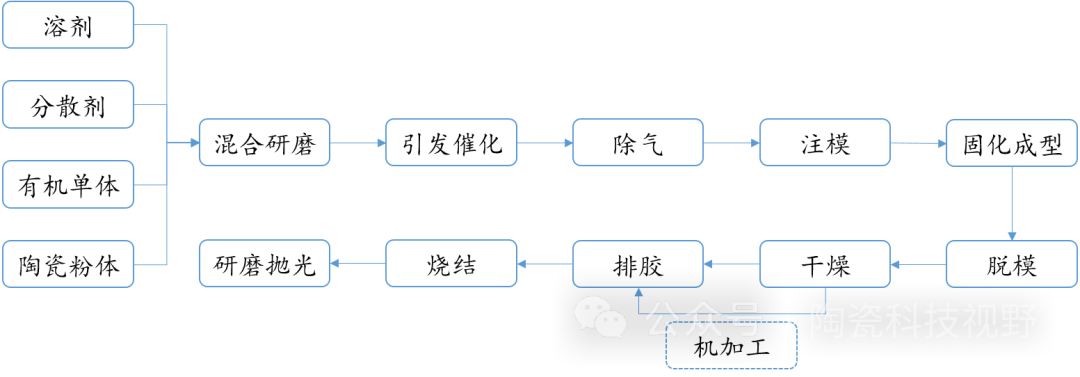

20 世纪 90 年代初期,美国橡树岭国家重点实验室(Oak Ridge National Laboratory,ORNL)的 M.A.Jenny 和O.O.Omatete 发明了一种新的陶瓷成型技术—凝胶注模成型技术,是一种新型的制备高品质复杂形状陶瓷件的近净成型技术。

凝胶注模成型是将陶瓷粉料分散于含有有机单体和交联剂的水溶液或非水溶液中,制备出低粘度且高固相体积分数的浓悬浮体 (>50vol%),然后加入引发剂和催化剂,将悬浮体注入模具中,在一定的温度条件下引发有机单体聚合,导致原位凝固成型。经过低温干燥得到强度很高、可进行机加工的坯体。

凝胶注模成型适用于厚度0.6~10mm的陶瓷基板成型,但自动化程度和成型效率相对较低。批量化生产中一般利用浆料的自身重力作为动力源注入模具,其工艺中对浆料流动性、注入模具的流动方式、凝胶时间控制、坯体干燥均匀性等方面要求较高,量化控制难度较大。凝胶注模用于基板成型目前少有批量化生产的实例,但与其他成型技术相比较,凝胶注模成型技术具有一系列的优点:

①适用范围广,对粉体无特殊要求;

②可实现近净尺寸成型,制备出复杂形状的部件;

③坯体强度高,明显优于传统成型工艺所制的坯体,可进行机械加工;

④坯体有机物含量低;

⑤坯体和烧结体性能均匀性好;

⑥工艺过程易控制;

有研究结合凝胶注模和流延技术的优点,尝试利用新颖的凝胶流延工艺制备高致密度和均匀性好的基片。

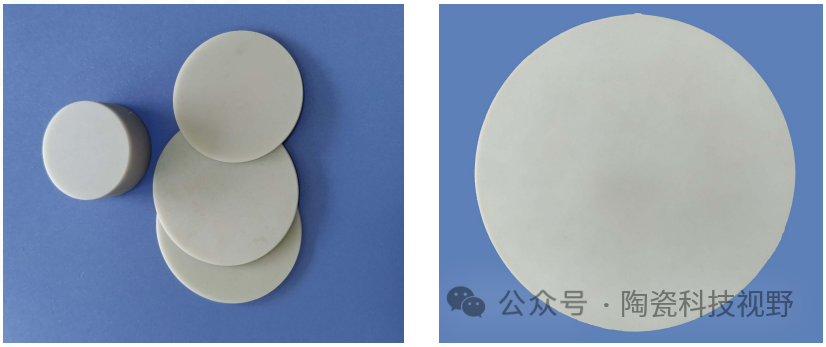

2、干压成型

干压成型是将经过造粒、具有良好流动性、粒度级配合适的粉料,装入模具内,通过压机施加压力,使粉料压制成一定形状的坯体。干压成型工艺简单,操作方便,宜于大批量生产,且周期短,工效高,容易实现机械化自动化生产。坯体致密度高,尺寸比较精确,烧成收缩小,瓷件机械强度高,电性能较好。干压成型适合于压制圆形、薄片状制品,产品密度高、基板平整度容易保证,但生产效率较低,制备超薄基板比较困难。

4、3D打印成型

3D 打印成型技术(3D printing technology)最早产生于 20 世纪 70 年代末到 80 年代初,是目前备受关注的技术之一。3D 打印“增材制造”的加工思想,摆脱模具对传统成型的限制,在当今市场竞争日益激烈的情况下,3D 打印成型可以实现频繁的产品试制及改型,相比于传统的加工方法具有不可比拟的优势。

目前已有一些国内外学者尝试使用3D打印技术制备片状陶瓷材料,此外,3D打印技术可大大简化多层共烧陶瓷基板工艺步骤,实现快速成型,为多层共烧陶瓷基板的集成化成型提供了新方法。

艾邦建有3D打印陶瓷微信群,欢迎3D打印陶瓷材料、设备、加工、下游应用等产业链上下游企业加入。长按下方二维码,关注公众号,通过底部菜单“微信群”即可加入:

活动推荐:【邀请函】2024年3D打印陶瓷产业论坛(6月21日·深圳)

The Ceramic 3D Printing Industry Forum

深圳

主办单位:艾邦智造

媒体支持:陶瓷科技视野、艾邦陶瓷展、南极熊3D打印网

|

序号

|

暂定议题

|

|

1

|

3D 打印陶瓷的应用及产业化发展

|

|

2

|

陶瓷 3D 打印技术及材料研究进展

|

|

3

|

陶瓷 3D 打印的全新方法

|

|

4

|

陶瓷激光增材制造技术研究进展

|

|

5

|

医疗领域的 3D 打印陶瓷解决方案

|

|

6

|

碳化硅陶瓷 3D 打印研究进展

|

|

7

|

氮化硅陶瓷 3D 打印技术与应用

|

|

8

|

3D 打印氧化锆陶瓷及其应用

|

|

9

|

氧化铝陶瓷增材制造工艺研究进展

|

|

10

|

多材料高精度陶瓷 3D 打印技术的开发及应用

|

|

11

|

3D 打印陶瓷的脱脂与烧结工艺技术

|

|

12

|

3D 打印非氧化物陶瓷材料的设计与制备

|

|

13

|

氧化铝陶瓷光固化浆料的制备

|

|

14

|

增材制造专用高质量陶瓷粉末及制备技术

|

|

15

|

3D 打印多孔陶瓷技术的研究及应用

|

|

16

|

3D 打印高分辨率陶瓷电路基板

|

|

17

|

光固化 3D 打印陶瓷技术及光敏树脂体系研究

|

|

18

|

黏结剂喷射 3D 打印陶瓷关键技术

|

|

19

|

增材制造压电陶瓷的研究进展

|

|

20

|

3D 打印陶瓷部件测试方案

|

更多议题征集中,演讲&赞助请联系李小姐:18124643204(同微信)

报名方式1:加微信

李小姐:18124643204(同微信)

邮箱:lirongrong@aibang.com

注意:每位参会者均需要提供信息;

https://www.aibang360.com/m/100191

原文始发于微信公众号(陶瓷科技视野):陶瓷基板的4种成型工艺技术介绍