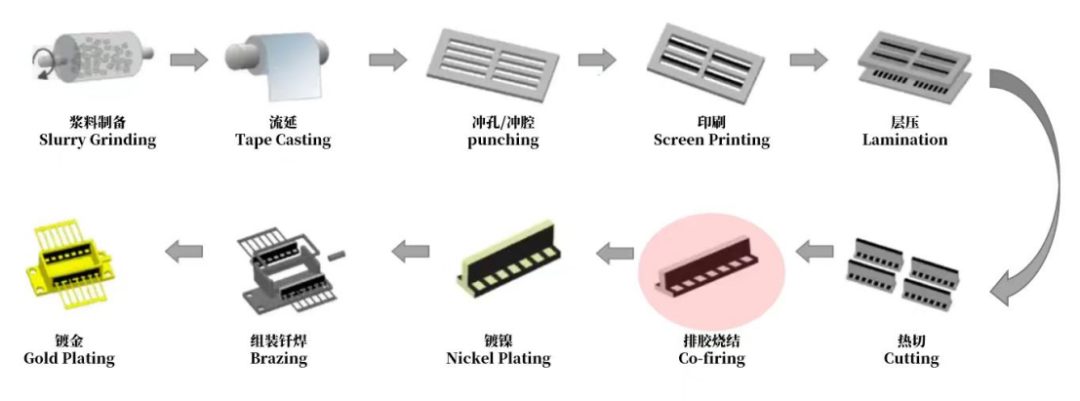

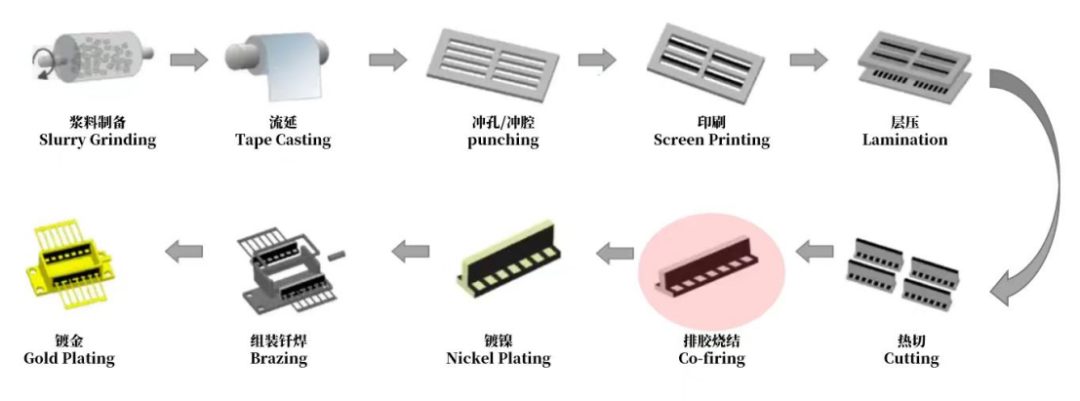

陶瓷封装外壳在电子制造业中扮演着重要的角色,其主要结构包括多层陶瓷基体、金属环框、封装盖板、引线框架和散热底板等。为了确保产品质量,多层陶瓷外壳制造过程需要采用一系列技术,如原材料制备、流延、冲孔冲腔、金属化印刷、层压、热切、烧结、镀镍、钎焊和镀金等。多层陶瓷外壳制造涉及的材料包括氧化铝、氮化铝等陶瓷粉体,以及匹配的金属化浆料(如钨浆、钼锰浆料)、可伐合金、焊料和热沉。同时,该过程还需要使用多种设备,如粉体研磨机、流延机、冲孔机、印刷机、叠片机、层压机、热切机、排胶烧结设备、钎焊设备、电镀、化学镀、清洗设备、贴片机、引线键合机、封盖机、平行缝焊机、切筋机、打标机、外观检测设备、膜厚测试仪、氦气检漏仪、性能检测设备和老化设备等。

其中,外观检测是多层陶瓷外壳制造过程中的一个关键环节。外观检测旨在确保外壳的外观质量符合预期,并且不会影响产品性能或可靠性。通过采用视觉检查、显微镜检查、光学测量和表面粗糙度测试等方法,可以对多层陶瓷外壳的外观进行全面评估。外观检测作为质量控制的重要环节,确保外壳的外观质量和完整性,从而满足产品的需求和客户的期望。外观检测主要包括以下方面:

- 表面缺陷:通过目视检查或使用显微镜等工具,检查外壳表面是否存在裂纹、破损、气泡或其他不良缺陷。

- 尺寸和形状:测量外壳的尺寸、厚度和几何形状,以确保其符合设计要求。

- 光洁度:评估外壳表面的光洁度和光滑度,无明显的划痕或瑕疵。

- 颜色和涂层:检查外壳的颜色是否均匀、涂层是否完好,以及是否与产品要求相符。

而伴随着产品需求的不断增加,对多层陶瓷外壳的检测和质量控制也变得更为重要。传统的检测方法可能无法满足高精度和高效率的要求,因此需要开发新的非破坏性测试方法、智能化的检测设备和数据分析技术,以提升检测的准确性和效率。动力博石公司自研发了多种设备和技术,针对于多层陶瓷外壳的检测和质量控制,以满足高精度和高效率的需求。PF-VZ1000可在显示器上以全新的角度观察样品。无需使用目镜,可以进行千倍级的放大,使细节一览无余。它具有光源切换、连续变倍和自动对焦等功能,方便初样检测、抽样检测、工序过程检测、人工修复看台和出货检测。

PF-BSS01可用于微切片、精密零件、微结构等领域的尺寸测量;它可以替代传统的数字金相显微镜,在观察、记录、测量和报告方面更加直观和操作简便。PF-BSS01具有观察、记录、测量和报告等功能,操作简便,无需专业培训。适用范围:PCB/FPC/IC载板微切片、精密机械零件、晶圆刻蚀微结构、器件精密装配、精密电子、光纤、医疗器械、钟表、刀具等领域。

- 全自动AOI/AVI外观检查机-玳禧(PF-DAIC)

是一种高效、精确的设备,可用于对陶瓷基板、IC载板和电路板等产品进行缺陷检测。它适用于线路板生产厂家、电子制造企业和半导体制造企业等需要进行外观质量控制的环节。玳禧(PF-DAIC)具有全自动化的特点,能够快速扫描和分析样品表面,大大提高了检测的速度和效率。同时,它还配备了智能化的软件系统,可以实现自动异常检测、分析和报告生成等过程,大大减轻了操作人员的工作。

产品优势:

- 高分辨率彩色线阵相机,搭配高亮多角度多波长LED线光源,提升检测效果。

- 基于传统+深度学习算法(CV+AI),提升复杂缺陷检出率。

- 基于多尺度特征点匹配和补偿机制的高精度图像拼接算法。

- 基于改进的迁移训练算法,提升检测的自进化能力。

玳禧(PF-DAIC)能够检测多种缺陷类型,包括划伤、异物、粗糙、短路、开路、凹坑、露铜、脱落、氧化、线路不良、裂纹、残留、发黑、变色、气泡、渗镀、图形不良、孔损坏、针眼、残铜、缺铜、缺角、脏污等。通过使用先进的光学成像技术和图像处理算法,该设备能够高效地检测出这些缺陷,并提供准确可靠的结果。原文始发于微信公众号(动力博石):陶瓷封装外壳从制造到检测:确保质量的关键一环