3D打印的微观颗粒非常小,肉眼看起来就像灰尘,可应用于药物和疫苗输送、微电子、微流体和复杂制造的磨料。然而,光传输、载物台移动和树脂特性之间需要精确协调,这使得这种定制微米级颗粒的可扩展制造具有挑战性。

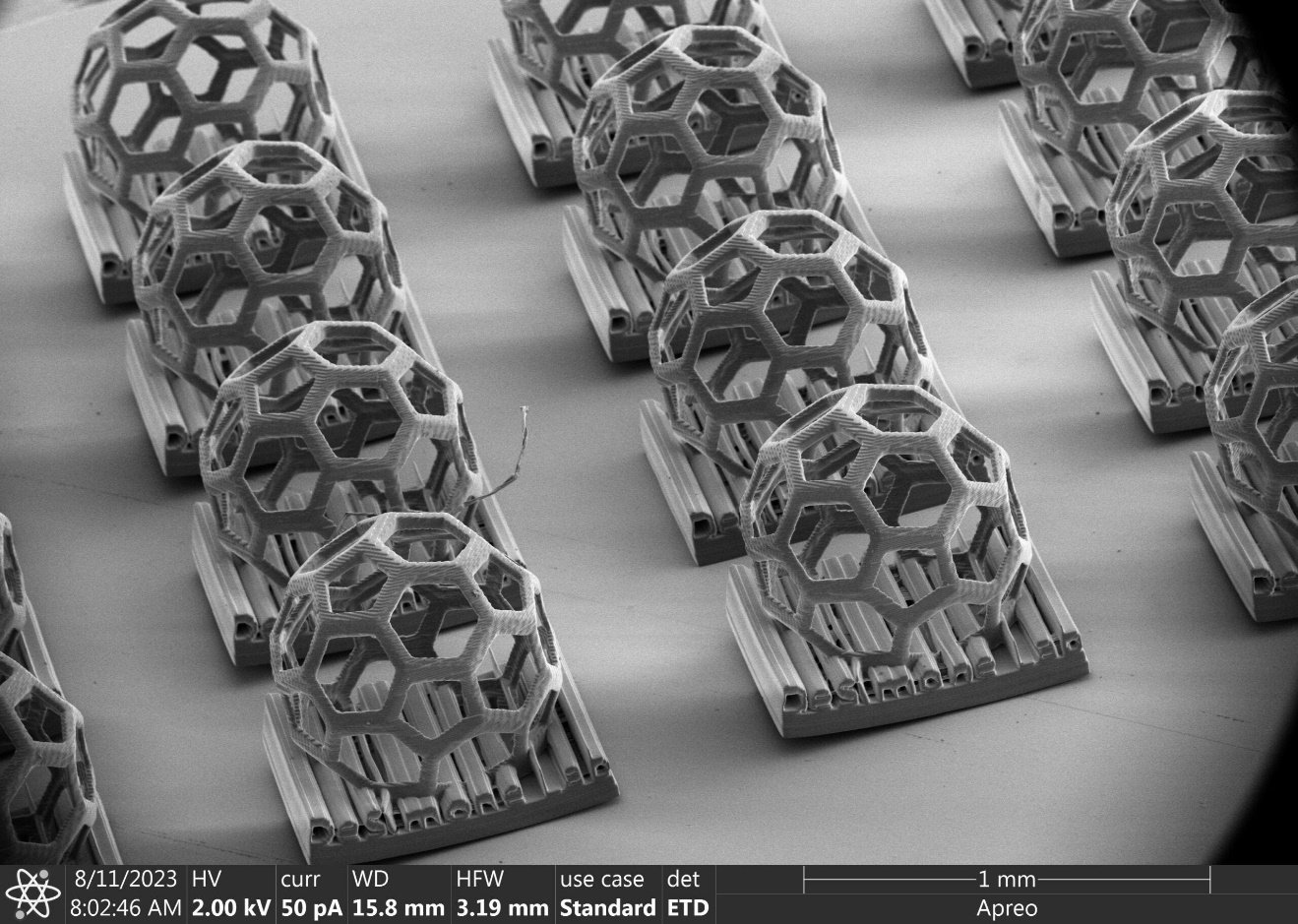

图 3D 打印DeSimone 实验室logo,具有巴基球几何形状,展示了 r2rCLIP 系统生产具有微米级特征的复杂、不可模制形状的能力

斯坦福大学的研究人员推出了一种更高效的处理技术,每天可以打印多达 100 万个高品质且可定制的微型颗粒。该研究被发表在《Nature》杂志上,第一作者为斯坦福DeSimone实验室的博士生Jason Kronenfeld。

Jason表示:“我们现在可以在微观尺度上创造出更复杂的形状,速度是以前没有在粒子制造中表现出来的,而且材料范围很广。”

这项工作建立在美国北卡罗来纳大学的DeSimone教授带领的团队开发的连续液体界面制造技术(CLIP)的基础上,CLIP使用紫外线,投射成薄片,将树脂快速固化成所需的形状。这项技术依赖于紫外线投影仪上方的透氧窗口。这就形成了一个“死区”,防止液体树脂固化并粘在窗户上。因此,无需从窗口撕裂每一层,就可以固化精细的特征,从而实现更快的颗粒打印。

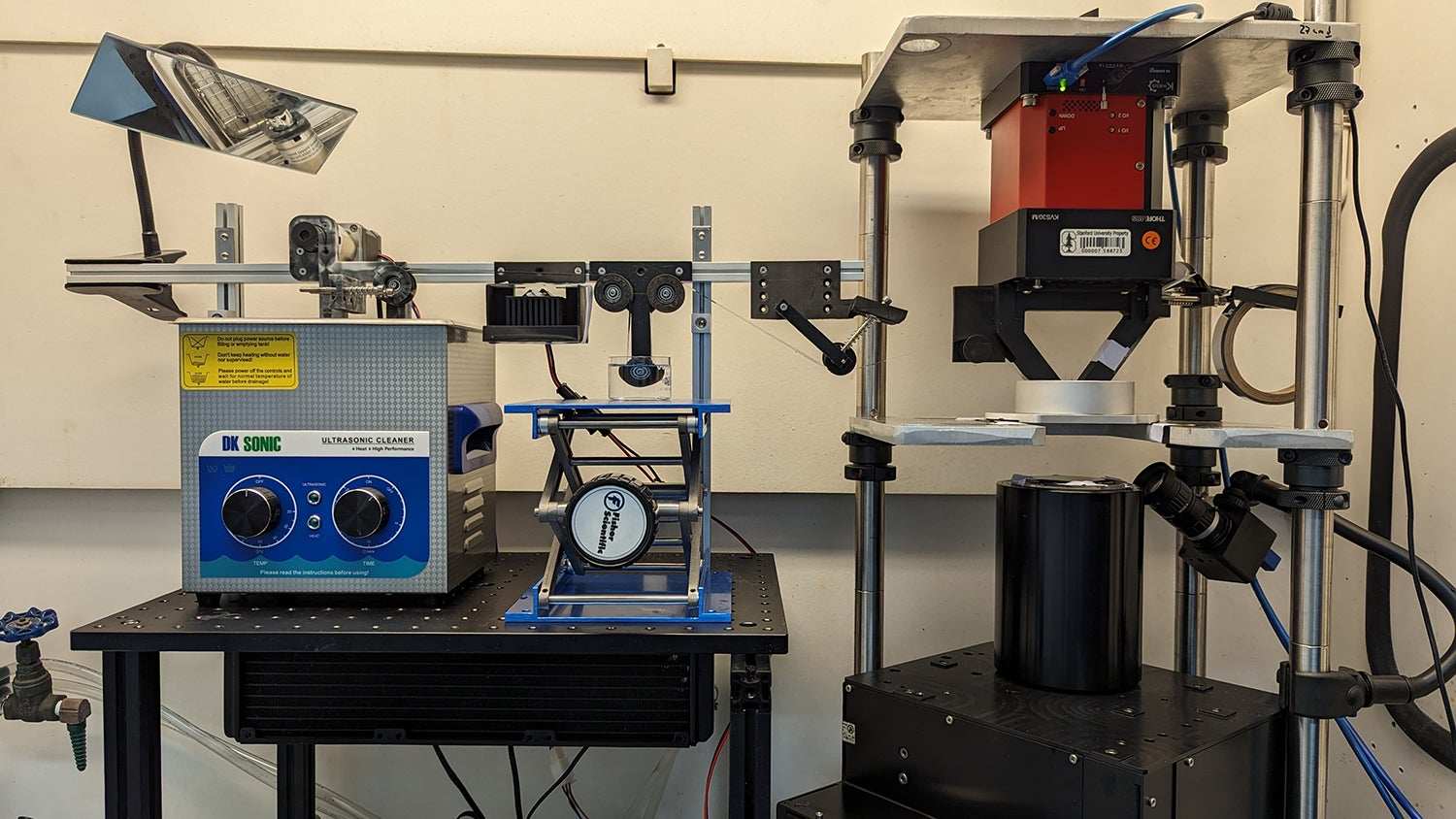

这些研究人员开发用于大规模生产小于人类头发宽度的独特形状颗粒的过程。首先是一张小心张紧的胶片,然后发送到 CLIP 打印机。在打印机上,数百个形状一次打印到薄膜上,然后装配线移动以清洗、固化和去除形状——所有步骤都可以根据所涉及的形状和材料进行定制。最后,空胶片被卷回,整个过程被称为卷对卷 CLIP 或 r2rCLIP。在 r2rCLIP 之前,需要手动处理一批打印颗粒,这是一个缓慢且劳动密集型的过程。r2rCLIP 的自动化现在可实现前所未有的制造速度,每天高达 100 万个粒子。研究人员已经尝试生产由陶瓷和水凝胶制成的硬颗粒和软颗粒。前者可以应用于微电子制造,后者可以应用于体内药物输送。