微纳3D打印技术一直是全球增材制造领域的核心议题。随着光学、医疗、电子等行业的器件逐渐实现微型化、功能化和集成化,越来越多的器件核心设计对3D复杂微纳结构的依赖日益增强。为了满足这一不断增长的需求,微纳3D打印技术持续创新和发展,高精度3D打印的效率和速度得到了显著提升。

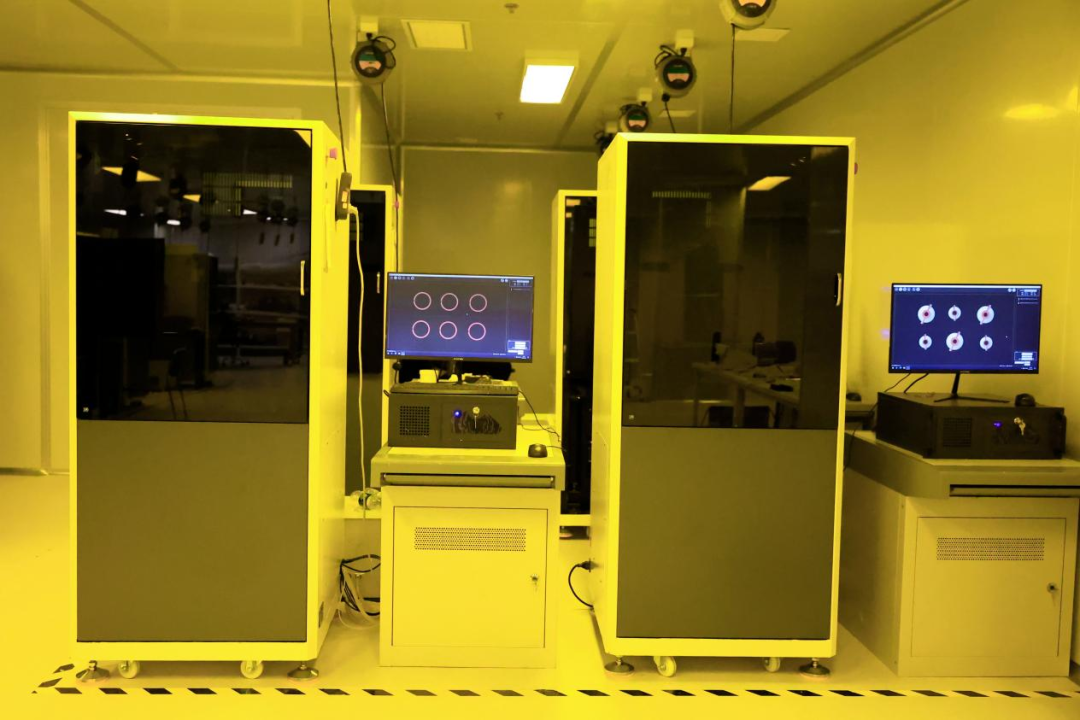

普利生陶瓷微纳3D打印技术在速度方面表现卓越,能够快速完成原型制作,大幅缩短设计迭代周期。普利生采用独特的亚像素微扫描技术(SMS),可实现微米级别零件的批量高精度制造。最为重要的是,借助普利生陶瓷微纳3D打印机,用户无需在制造质量上作出任何妥协,即可获得卓越的打印效果。

01

—

核心优势

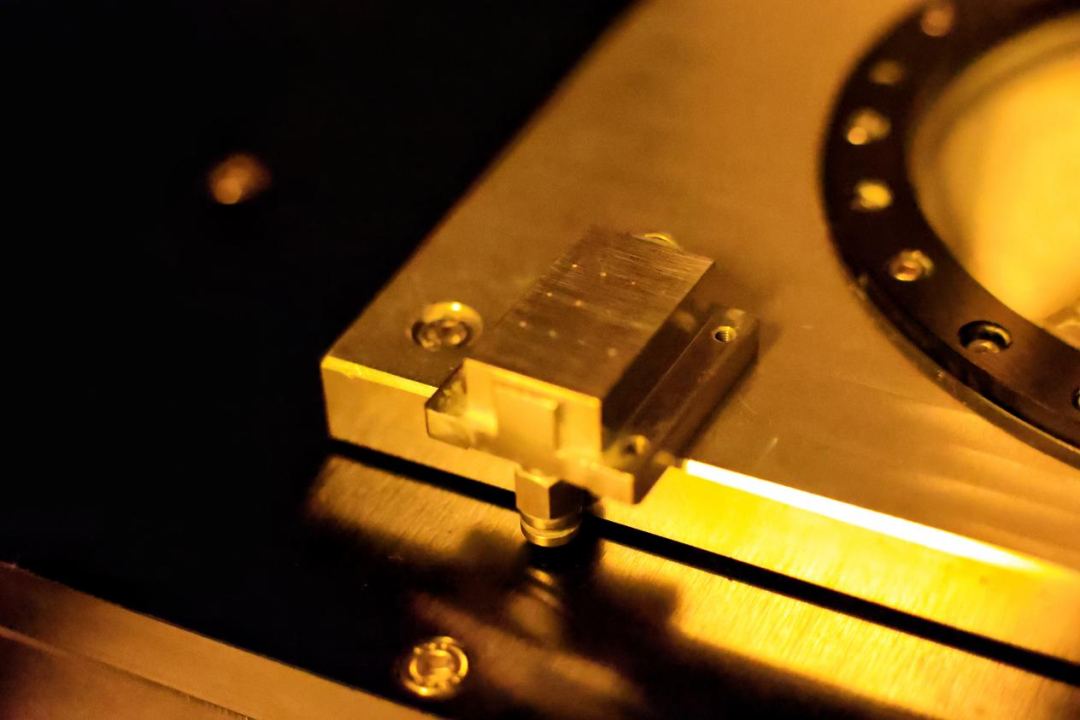

普利生MCP陶瓷微纳3D打印机,系依托自身研发的亚像素微扫描技术(SMS)所构建的3D打印设备。此技术采用面阵曝光方式,无需进行复杂拼接,从而彻底消除了潜在的拼接误差,大幅提升了打印效率,较传统方法提升近百倍。同时,在不牺牲打印时间的前提下,打印精度可达2μm,实现了高精度与高效率的完美结合。

MCP陶瓷微纳3D打印机具备多种打印体积规格(21mm×37mm×50mm/55mm×100mm×100mm),可以满足客户在精密结构件加工方面的多样化需求。既能生产大尺寸的零部件以满足特定的应用需求,也能实现小部件的大规模生产以提高生产效率。在材料选择方面,MCP陶瓷微纳3D打印机支持氧化铝、氧化锆、碳化硅等多种材质,这些材料不仅满足了医疗器械和工业领域对产品耐用性的高要求,同时也为科研领域提供了强大的支持。

02

—

前景应用

普利生陶瓷微纳3D打印技术,以其独特的复杂精密零部件快速成型能力,在众多领域展现出强大的应用潜力。无论是医疗器械、微流控,还是电子通讯、微电子机械系统等领域,普利生陶瓷微纳3D打印均已成为原型器件开发验证和终端零部件小批量制备的理想选择。

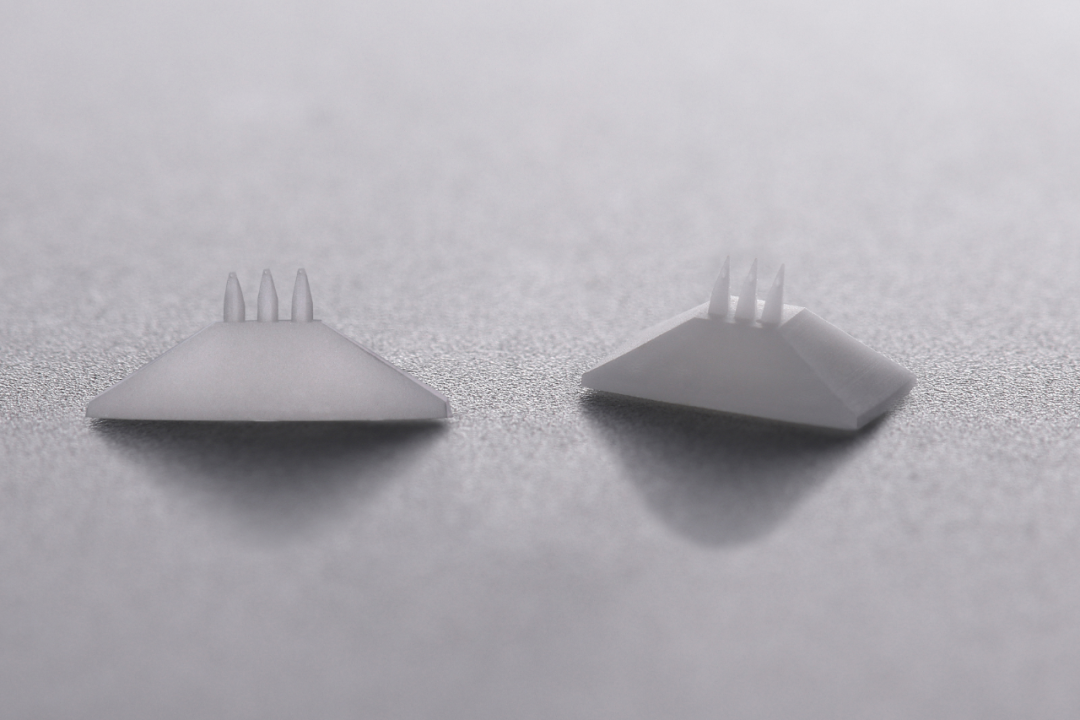

陶瓷微针(空心微针)-医美、药物递送

特点:针尖3um、孔径30-80um,针长600um、800um、1000um、1200um,高强度、良好的生物相容性。

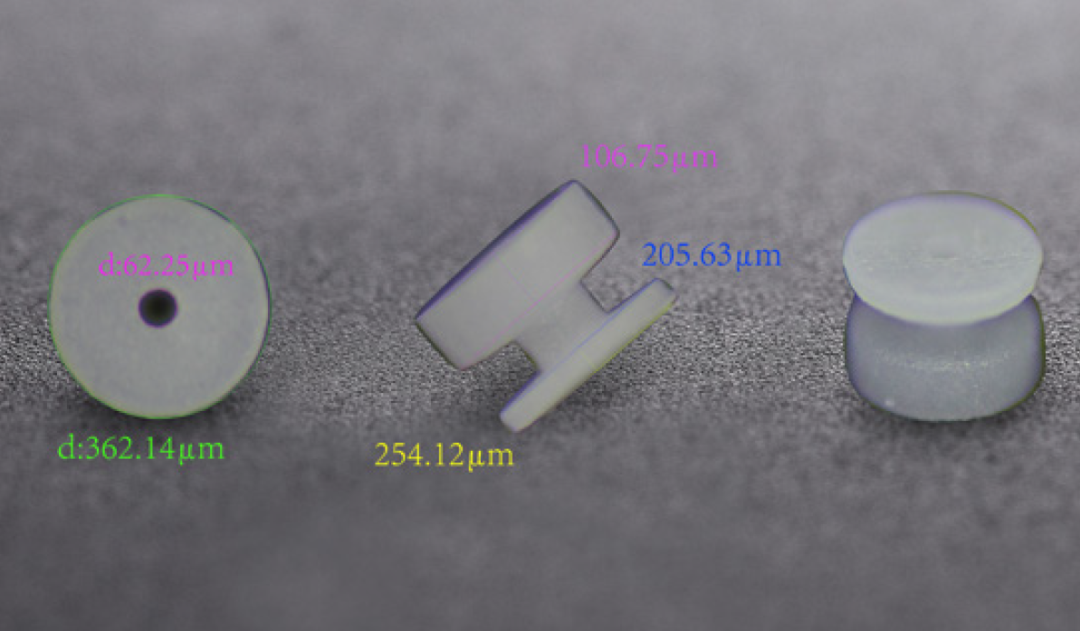

内窥镜端头-医用内窥镜设备

特点:异行结构、多孔结构、最小壁厚30微米

青光眼引流钉-微创眼科植入物

特点:超微尺寸,整体尺寸小于400um、孔径60-80um,高强度、良好的生物相容性

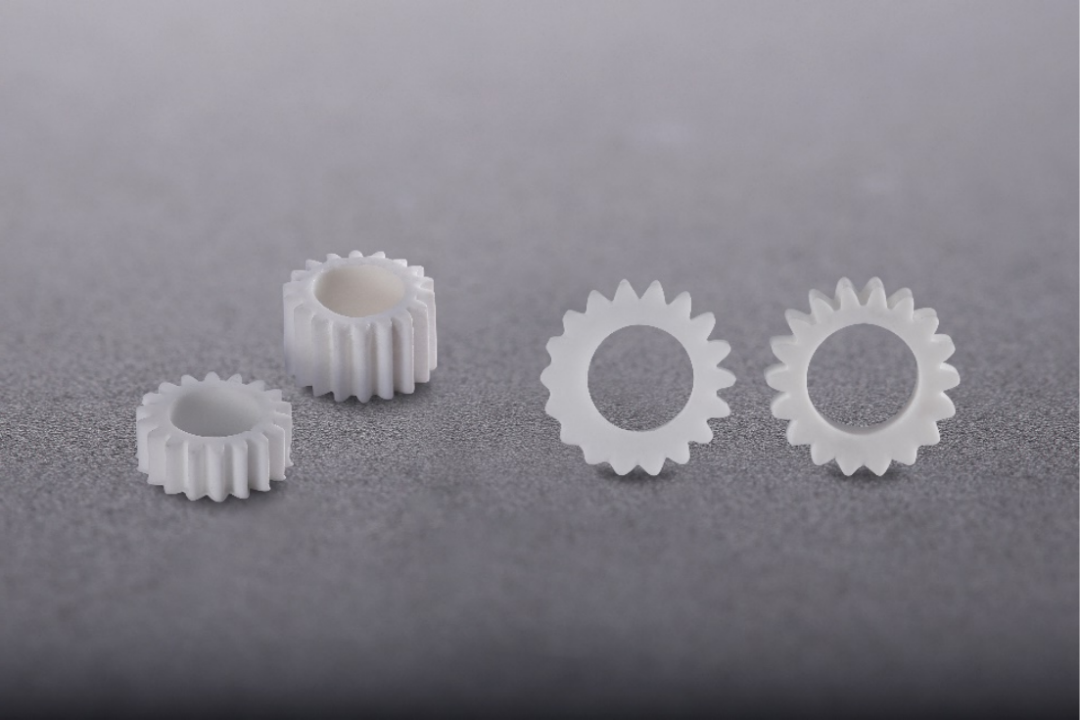

精密齿轮-精密齿轮泵

特点:高精度、公差小于2微米、高使用寿命、高同轴度、高耐磨性、抗酸碱性

03

—

展望未来

在当今时代,3D打印技术已成为制造业变革的引领者。它不仅突破了传统制造方式的束缚,还在不断创新与拓展。随着3D打印技术逐渐成为产品设计师手中不可或缺的工具,工程师、科学家和设计师们获得了前所未有的自由度和创造力。这种力量的释放正推动着各行各业的深刻变革,展现出无限可能。

未来,普利生陶瓷微纳3D打印机将在众多领域扮演关键角色,尤其在医疗器械这一市场中表现出色。这仅仅是增材制造技术所带来益处的一个缩影,而非终结。随着设备的不断优化,普利生陶瓷微纳3D打印将正焕发出新的生机与活力。

-END-

关于我们:

上海普利生三维科技有限公司成立于2005年,是一家专业从事3D打印相关技术研发的高新技术企业,旗下拥有多款应用于多个领域的3D打印设备,以及多款联合德国化工业巨头、德国巴斯夫(BASF)共同研发的定制树脂材料,公司整合研发、销售和服务,产品行销世界50多个国家和地区。

原文始发于微信公众号(普利生3D打印):普利生高精度陶瓷3D打印,让微型精密制造有了更多可能