碳化硼是一种高强度、高硬度、化学稳定性优异的陶瓷材料,由于其硬度仅次于金刚石,俗称“黑钻石”。碳化硼对反应堆核裂变产生的中子有强吸收能力,吸收中子后没有强的二次辐射,是反应堆常用的控制组件材料和屏蔽组件材料。

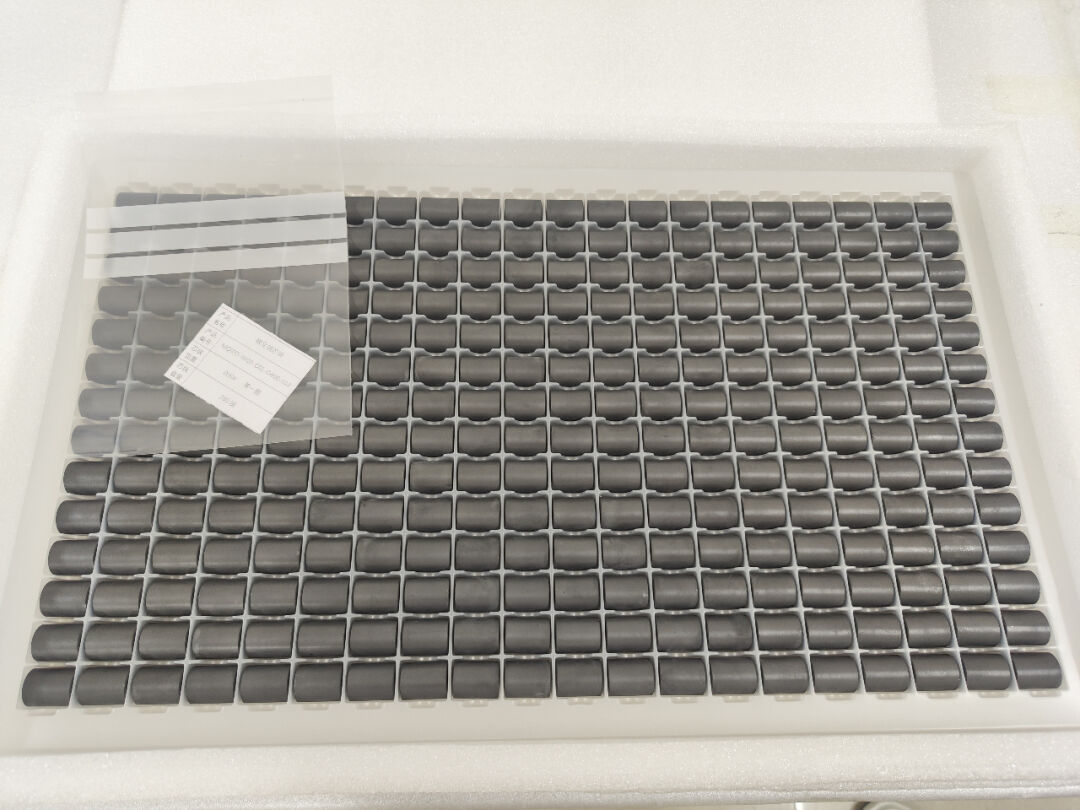

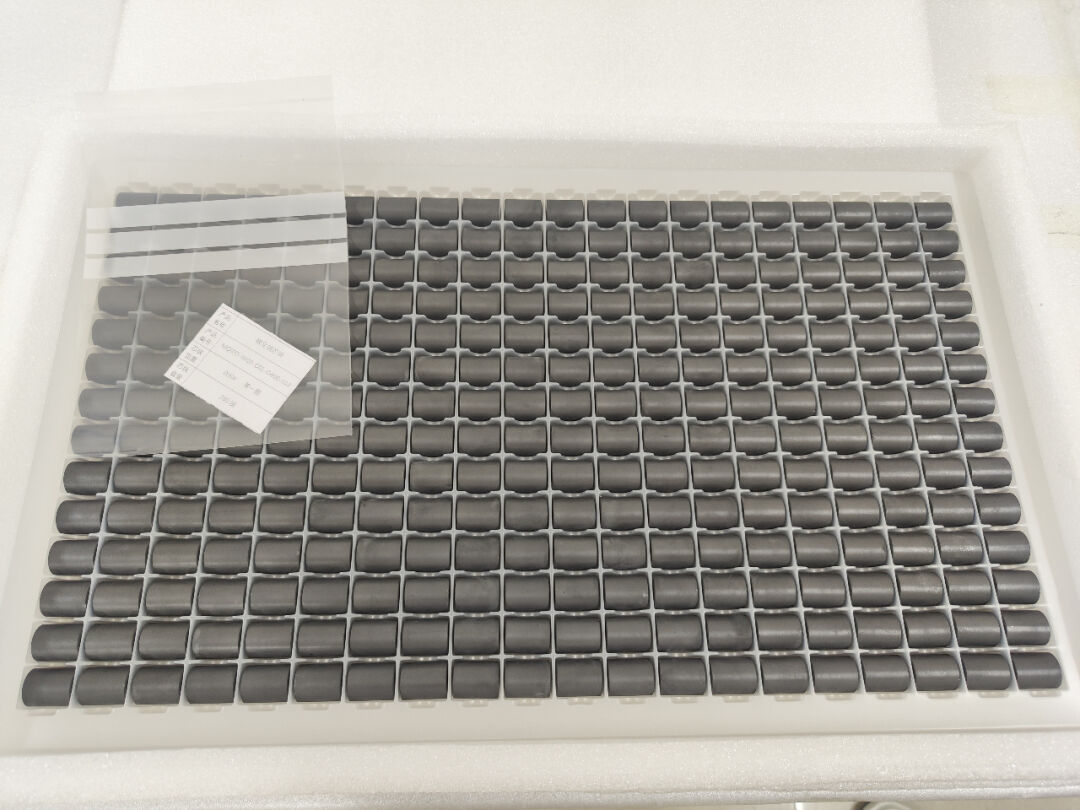

“太好了!成功了!”凌晨四点,只有机器轰鸣声的厂房里,魏梦玲和项目组的其他3名成员高呼起来。已在烧结炉前守了一天一夜的他们,困意瞬间消失,欣喜溢于言表。这是经过工艺改进、技术调试后生产出的首炉高密度碳化硼芯块,经测定,这批芯块各项技术指标均成功达到供货要求,密度合格率超98%。

魏梦玲是中国核动力研究设计院四所高密度碳化硼芯块批量化生产项目的核心成员之一,2019年入职、刚满31岁的她已是项目组的技术骨干。“这条技术探索之路,现在回头看也没觉得很难,但当时时间紧、任务重,要满足产品的高质量、高标准要求,把其他供货公司4年的工作压缩在几个月内完成,还是有很大压力的。”

2024年1月,魏梦玲参与的高密度碳化硼芯块批量化生产项目顺利完成交付,4.4吨产品将用于在建核电机组。

这是核动力院乃至集团首次开展高密度碳化硼芯块生产供货,其生产制备技术为完全自主创新,其生产效率远超业界同行。更为重要的是,在此次创新探索中,核动力院高密度碳化硼芯块全产业链自主供货模式基本成型。未来短期内,从原料制备、技术开发,到批量生产、长期供货将“一条龙”打通,全面实现高质量、低成本、批量化、可持续的生产供应。这是一次具有重要意义的跨越性突破,是助力院和集团打开国内碳化硼芯块供货市场的一次重要契机,为院新兴产业产品品牌打造和业界口碑树立开辟了新的赛道。

这些小小的、尺寸2公分左右的高密度碳化硼芯块看起来平平无奇,然而从实验室自主研发、制备到全链条批量化生产,却走过了近三十个春秋冬夏,凝聚了两代核材料人的智慧与心血。碳化硼是具有高强度、高硬度和化学稳定性优异的陶瓷材料,其中子吸收截面高,吸收能谱宽,吸收中子后没有强的二次辐射,是反应堆常用的控制组件材料和屏蔽组件材料。但同时,它的晶格结构十分稳定,自扩散系数极低、晶界移动困难,导致其成型难度高、致密化困难,烧结后断裂韧性差。在过去几十年中,高密度碳化硼的烧结制备都面临着工艺难题。

1994年左右,核动力院四所就开始研制用于反应堆控制棒的碳化硼材料。“当时碳化硼主要靠俄罗斯进口,国内没有相关技术参照,各项条件都很不成熟,制备方法都靠自己摸索,连70%T.D.的天然富集度的碳化硼都很难烧制。”四所技术总师杨静回忆道,“后来我们一直想办法改良设备,2000年有了热压技术,助烧剂的选择也比较多了,就能基本烧成密度90%T.D.以上的高密度规格芯块了。之后又用了十几年进行工艺改进,到2014年左右,我们通过解决粉末粒度的问题,全面攻克了异形件成型和烧结的难题,工艺精准度就非常高了。”此时,华龙一号核电机组反应堆保温层的屏蔽组件上正需要这样的芯块,四所二室制备出来的高密度碳化硼芯块已达到相关技术要求。

然而,虽然实验室已攻克不同密度、不同富集度碳化硼制备的难题,具备了相对成熟的工艺,但短时间内要找到合适的生产设备,完成批量生产工艺的研发和大批量的生产供货仍存在巨大困难,最终,“华龙一号”的项目没能成功拿下。直到8年后,2022年底,一个新的机会出现了。国内在建核电机组屏蔽组件,亟需4.4吨密度在90%T.D.以上的天然富集度高密度碳化硼芯块,要求一年内完成交付。一年,除去前期文件准备、审核和后期产品鉴定、交付的时间,能用于研发、改进批量生产工艺并进行生产的时间最多只有9个月。9个月,有多大可能性能够顺利完成供货呢?此前供货的厂家,用了整整4年才完成工艺改进和这么大批量的碳化硼芯块生产。

就此放弃吗?那么又会像2014年一样,错失一次拓展产业格局、开辟新兴产业市场的重要机会。项目负责人彭建财思考再三,决定搏一搏,顶着巨大的压力签下了该项目,并以最快的速度牵头成立了生产项目组。项目成员以四所二室的技术人员为主,同时协同了五室、七室、通用室等多名技术骨干,将工艺研发、产品加工、产品检测等众多环节一次性打通。实验室工艺有了,项目组有了,技术骨干有了,可是批量生产设备和生产线却没有。

怎么办?靠自己实验室研发设施生产肯定赶不上项目进度,授权代工生产又面临核心技术流失的问题。就在一筹莫展时,“强核心,大协作”理念给了彭建财“借厂生产”的不走寻常路想法,“我们没有设备就去租去借设备,再派项目组的人驻扎工厂开展工艺研发、指导生产,既能实现短期内批量化生产的目标,也能确保关键技术和核心研制能力掌握在自己手里。”在这样的思路下,项目组根据实际需要多方比对,找到了一家远在山东的陶瓷材料生产厂家,紧锣密鼓地开启了高密度碳化硼批量化生产的工艺探索。

在1600公里外的工厂开展批量化生产,和在实验室进行小量制备完全不同。项目组以从实验室探索出来的“基于热压烧结路线的高密度碳化硼烧结技术”为基础,进行批量化生产工艺设计,其工序简单总结起来只有四道:一是混料造粒成型,二是热压烧结,三是机械加工,四是清洗检测。但这简单的背后,是千百次复杂的实验与调控验证,是对各类难关的重重突破。

第一道难关是工艺验证。这本不是个复杂的步骤,实验室多年的技术积累,已经形成了相对稳定、成熟的工艺和参数。然而,让项目组没有想到的是,工厂原本用于低精度生产的设备,不仅无法像实验室设备一样自动校准,甚至连准确的控温控压装置也没有。对于热压烧结来说,温度和压力至关重要,即使微小的变化,也会严重影响产品质量。怎么办呢?没有条件那就创造条件。经过和厂家的多次协商,项目组决定自己动手改造设备,为每一台设备都重新加装温度、压力精准控件。

设备改良后,温度、压力准确了,又出现了新的问题。工厂采购的设备小而多,每台设备采购时间不同、使用年限和频次也各不相同,要同时生产出质量、尺寸、密度、精度一致的碳化硼芯块,是极为困难的。项目组思来想去,只有采取“一炉一线”的“笨办法”,为每一台设备都精准设置不同的工艺曲线,才能达到上述要求。在不断测试每台设备的性能、差异,开展具有针对性的模拟实验后,项目组最终制定出四条烧结工艺曲线,而因为设备性能的不同,四条工艺曲线的最高温度差甚至超过100℃。这样巨大的温差能烧出同样的产品吗?这为工艺验证的理论说明带来了困难。技术人员一边模拟一边实操,从不同层面向采购方论证产生不同工艺曲线的原因,不断证明不同曲线、不同设备生产同样质量、同样标准产品的可能性。

终于,60多个日夜后,工艺验证这道难关终于成功突破。而在此过程中,为了做好产品的跟踪管控,项目组还按照院所质量程序文件,现场建立了批次溯源管理规定及相关程序,形成了系统化、精细化的质量、安全管理模式,在后续的整个加工生产过程中起到了重要作用。

最难的不是设备调试,而是热压烧结工艺。项目组租用的工厂虽然有过碳化硼生产的经验,但其生产的是大尺寸产品,生产工艺简单许多,对于此次项目需要的小而精的高密度碳化硼芯块,工厂过去的经验就很难派上用场了。项目组的技术人员虽然有实验室经验,但在实验室里,芯块烧结采用单个烧结的方法,一天仅烧出一个,现在,要在保证精度不变的情况下,放大产量,每天每炉烧出上千块合格产品,难度不可谓不大。

要放大产量,热压模具就要从单层变成多层,同时单层芯块数量也要增多。但是,模具叠放且尺寸放大后,不同位置(层与层之间、单层模具的中心与边缘之间)的生坯在烧结过程中承受的温度和压力就会产生区别,烧结出来的芯块密度也会不一致。面对这样的情况,“前期工厂经验丰富的工人也进行了尝试,结果烧了两轮全都失败,工人们都很沮丧,我们用理论推演后,决定采用限位的方法,精准控制每一块生坯的质量和体积,保证每个芯块的密度在技术指标允许的范围内。”按照这个方法,项目组成员加班加点开展热压烧结实验,全力推进首炉烧制。“我们烧的第一炉就成功了!这既在意料之外,也在意料之内。就是凌晨四点那次,连工厂的工人们都很惊讶!”魏梦玲激动地说。

自此,高密度碳化硼芯块批量化生产工艺正式取得突破。从实验室每天制备1块飞跃到每天批量生产4000余块,效率激增千倍以上。同时,在精益求精的质量把控下,此批出厂的碳化硼芯块密度、晶粒尺寸均有效控制在技术指标要求范围内。目前该工艺正在申请技术发明专利。

突破了热压烧结难关,项目组也没敢懈怠,除要对工厂工人进行培训外,生产中还有不少技术问题需要持续解决。“咬定青山不放松”,在敢于突破、勇于创新的同时,把握好每一个细节,这是项目组始终秉持的原则,项目组的技术人员也都是这样做的。夏季斌是项目组现场负责人,据他介绍,为保证每个芯块的倒角都有完美的弧度,加工用的磨床每天就需要更换一百个金刚石刀头。而生产出来的芯块上残留的磨削液清洗不干净、检测制样时普通金相法做不出来,这些看起来不那么重大,实际却不容忽视的细节上的难题,是技术专家李统业牵头想办法解决的。刚入职的“小年轻”钱润柳同样感受颇深,每天工作状态像“打仗”一样,虽然压力巨大,但成长飞快。

万重山前轻舟过,千琢玉后器乃成。在全体项目组成员不计付出、不求回报地全力冲刺下,难关一道道突破,细节一处处打磨,此次具有突破性意义的工艺研发和批量生产项目以惊人的速度完成,最终仅耗时7个月,生产出4.4吨高密度碳化硼芯块。这批产品质量全部达标,获得了采购方、使用方的双重肯定。

此次项目能在短期内实现突破性跨越,靠的不仅是批量化技术工艺的创新突破,同时也是产业模式多向多维探索的结果。这是院内首次采用“自主研发工艺+外部工厂协作”的运行模式开展项目,其优势在于机动灵活,一方面能将核心技术掌握在自己手里,一方面可以减少固定资产投入,有效控制产品生产成本。但在这一模式下,项目参与方增多,沟通成本、时间也随之增加。为更好解决这一问题,项目组推行了设计方、采购方、使用方、制造方“四方会谈”的良好协作模式——通过一周3次的线上视频会,将生产进度、过程中产生的问题、须多方协调解决的事宜直接摆出来,在项目压力大、时间紧的情况下,以更高效的方式沟通解决。同时,项目组还以四所二室党支部为主体,与采购方相关支部开展了党建联建,打破行政组织壁垒,通力合作保障项目顺利运行。

“四方协作”的不仅是形式,还有理念。工厂方长期开展民用市场碳化硼生产,在质量管控、安全风险防范等方面管理精细度相对较低,此次合作,项目组在工厂内引入核动力院“责任、安全、创新、协同”的核心价值观,重新修订了工厂的质量安全管理制度,并建立了相关溯源程序,不仅推动了生产的有序运行,保证了产品的质量精度,同时也为后续此类合作的开展奠定了基础、树立了标杆。

近年来,现代核能、航天、海洋工程领域对高性能陶瓷材料的需求日益增高,2022年,碳化硼行业市场规模已达10.96亿元。仅在核电领域,碳化硼每年就有1亿元左右的市场,包括此次项目生产的天然富集度碳化硼和有着更高生产要求的高富集度碳化硼,其中后者市场价值占比约90%——而核动力院正拥有其原料生产资源。在此情况下,如果只靠外部工厂协作,必然会失去诸多市场机会,建立自有的生产线势在必行。

目前,彭建财等人与四所一室协同合作,利用其高富集度碳化硼原料的生产资源,将碳化硼生产从原材料制备到工艺加工到批量生产全链条打通,真正做到低成本、高效能、高质量、高安全水准运行。这条全链条批量化生产线现已完成方案设计,预计未来每年可承担吨级碳化硼(天然丰度和高富集度)的生产,成为整个碳化硼市场中的生力军。

新兴产业发展任重道远,创新驱动是重中之重。此次成功交付的高密度碳化硼芯块批量化生产项目,是核动力院科技产业“双轮驱动”发展的又一次创新突破。为成为“实现高水平科技自立自强”时代的合格“答题人”,下一步,核动力院还将充分运用新动能、新优势,持续开辟新领域、新赛道,在“以科技创新发展新质生产力”的路上,上下求索,乘风破浪,阔步前行!

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。