近日,南京大学成功研发出大尺寸碳化硅激光切片设备与技术,标志着我国在第三代半导体材料加工设备领域取得重要进展。不仅解决了碳化硅切割材料损耗率高的问题,还大大提升了产率。

SiC不仅是关系国防安全的的重要技术,同时也是关于全球汽车产业和能源产业非常注重的关键技术。将生长出的晶体切成片状作为碳化硅单晶加工过程的第一道工序,切片的性能决定了后续薄化、抛光的加工水平。切片加工易在晶片表面和亚表面产生裂纹,增加晶片的破片率和制造成本,因此控制晶片表层裂纹损伤,对推动碳化硅器件制造技术的发展具有重要意义。

(1)传统多线切割技术材料损耗率高。由于碳化硅是高硬度的脆性材料,切磨抛的加工难度增加,加工过程中其曲翘开裂等问题严重,损耗巨大。根据英飞凌的数据,在传统的往复式金刚石固结磨料多线切割方法下,在切割环节对整体材料利用率仅有50%,经过抛光研磨环节后,切损耗比例则高达75%(单片总损耗~250um),可用部分比例较低。

(2)传统多线切割技术加工周期长,产率低。国外生产统计显示,24小时连续并行生产,10000片生产时间约273天。要想满足市场需求,需要大量的线切割设备和耗材,而且线切割技术表界面粗糙度高、污染严重(粉尘、污水等)。

碳化硅衬底除了“如何增产”,更应该思考的是“如何节约”。对此,南京大学的技术团队采用激光切片设备可以大大的降低损耗,提升产率。以单个20毫米SiC晶锭为例,采用线锯可生产30片350um的晶圆,而用激光切片技术可生产50多片晶圆。同时,由于激光切片生产的晶圆的几何特性更好,因此单片晶圆厚度可以减少到200 um,这就进一步增加了晶圆数量,单个20毫米SiC晶锭可以生产80多片晶圆。

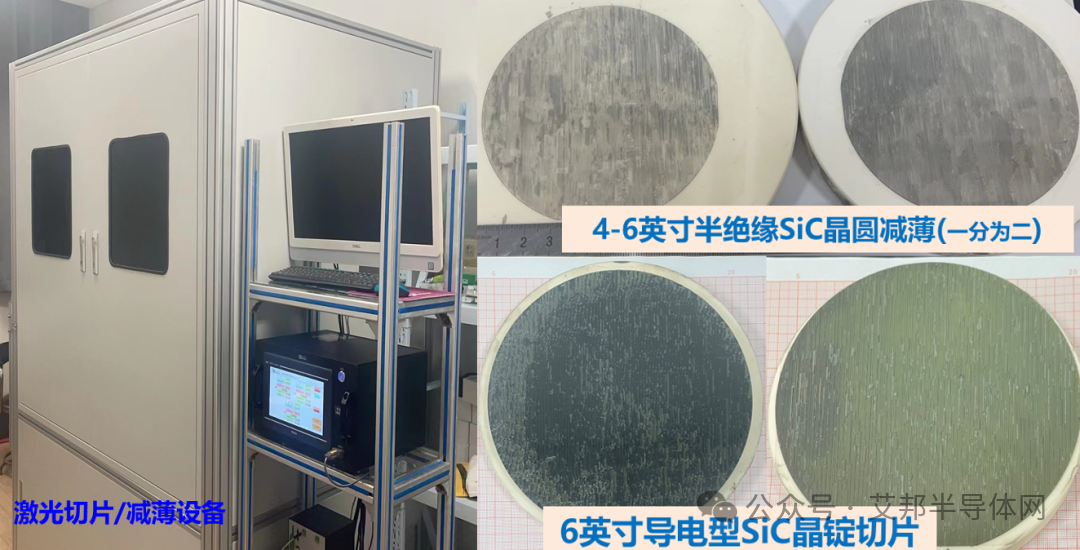

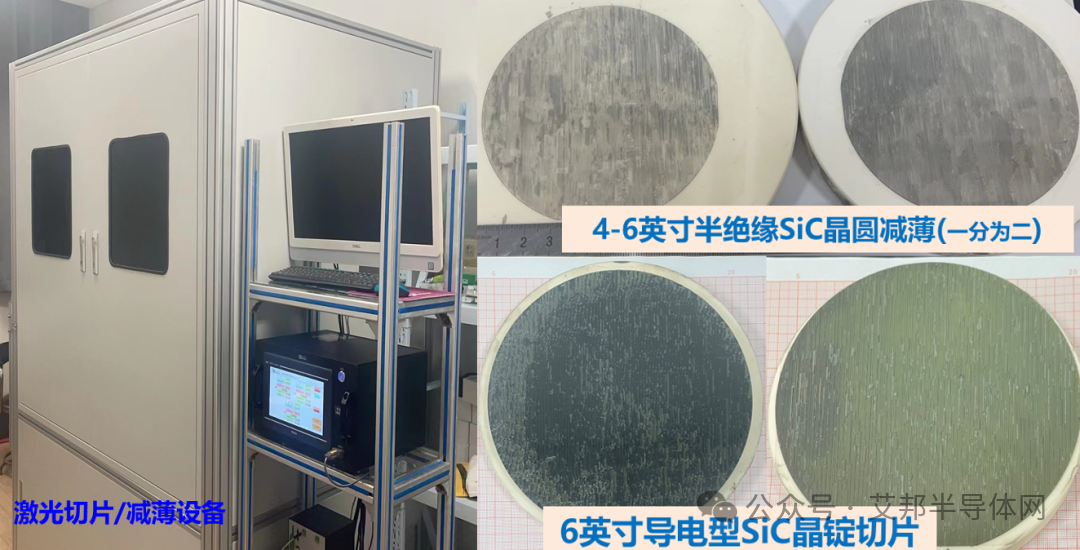

本项目已完成大尺寸原型激光切片设备的研发,实现了4-6英寸半绝缘碳化硅晶圆的切割减薄、6英寸导电型碳化硅晶锭的切片,正在进行8英寸晶锭切片验证。在切割时间方面更具市场竞争优势,半绝缘/导电型6英寸碳化硅晶锭单片切割时间≤15min;单台年产晶片>30000片。半绝缘碳化硅晶锭单片损耗≤30um;导电型单片损耗≤60um,产片率提升>50%。

在市场应用前景方面,大尺寸碳化硅激光切片设备是未来8英寸碳化硅晶锭切片的核心设备。目前大尺寸碳化硅晶锭激光切片设备仅日本能提供,价格昂贵且对中国禁运。据调研,激光切片/减薄设备国内需求超过1000台以上,目前大族激光、德龙激光等公司已经投入巨资开发相关产品,但尚未有商品化国产成熟设备销售。本项目研发的设备不仅用于碳化硅晶锭切割和晶片减薄,也可以用于氮化镓、氧化镓、金刚石等激光加工。

来源:南京大学官网

原文始发于微信公众号(艾邦半导体网):大尺寸碳化硅激光切片设备与技术