机械应力造成的断裂

关于机械应力造成的断裂,制造者的品质异常和使用者的工艺异常均有可能诱发这种不良。所以确认异常原因,我们还是用排除法,先确认MLCC本身抗机械应力能力是否正常,然后再确认在使用过程中是否存在异常的机械外力。

如何确认机械应力断裂是否因

MLCC本身品质异常引起

尽管MLCC有不同的外形尺寸和不同容值规格,但是它们都有近似的制造工艺和材料,所以这些不同规格的MLCC被视为具有结构近似性。因而,当MLCC发生断裂时,我们只要抽测同批次留样的抗弯曲测试即可。根据抗弯曲测试结果来判定,如果抗弯曲测试结果不符合标准,说明断裂是因MLCC本身抗弯曲能力不足造成,如果测试结果符合要求,说明断裂原因来自使用过程中的异常机械外力。

正常情况下,MLCC普通品做抗弯曲测试的压弯深度按厂家标准是1mm,汽车级用品压弯深度3mm。在发生断裂异常时,我们普通品也要按3mm压弯深度做加严测试。这方面只有使用者越专业,才能提出相应要求,并且这些要求是可以达到的。

如何确认机械应力断裂是否因使用

过程中的异常机械应力引起

当发生断裂时,如果MLCC 厂家通过耐锡热测试(RSH)证明了MLCC抗热应力能力达标,并且通过抗弯曲测试证明了MLCC抗机械应力能力达标,同时用户自己也排除了焊接过程中没有热冲击破坏,那么通过排除法排除了前3个原因,这样就只剩下最后一种可能原因了,这就是用户在使用过程中存在异常外力。这就要提到老生常谈的几个问题。

a

在STM贴装过程中,吸嘴是否撞击到MLCC;

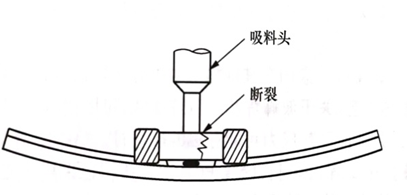

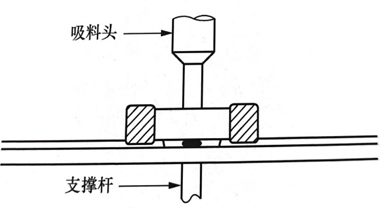

在SMT贴装焊接工艺中,如果调整吸料头(nozzle)置放高度过低,有可能对MLCC产生过大的压力,从而导致断裂。为了预防这个问题,有以下几点需要留意:第一点,将吸料头的下止点调整到刚好接触到PCB上表面,并且无任何压力产生;第二点,调整吸料头静态压力为1~3N;第三点,为了减少吸料头的冲击力,在PCB的背面设计支撑点也是非常重要的。请参考下图的例子,在PCB贴片的背面,如果无支撑杆设计的,PCB有可能在吸嘴的压力下变形,致使MLCC发生断裂;如果设计了支撑杆,就可以避免此风险。不仅单面贴PCB需要设计支撑点,双面贴PCB也需要设计支撑点。

当吸料头的吸嘴被异物黏附或磨损了,MLCC就有可能受到不均匀的机械冲击而产生裂纹。请管控好吸料头吸嘴的闭合尺寸,并对吸嘴进行充分的预防性维护和定期更换。

b

PCBA功能测试是否存在被测试夹具碰撞;

c

PCBA安装过程中是否存在被安装工具的碰撞;

d

MLCC焊点之间、与其他贴片元件焊点之间、与其他插件元件焊点之间均不能连焊;

e

有分板线设计时MLCC布设是否合理,并尽量避免人工分板;

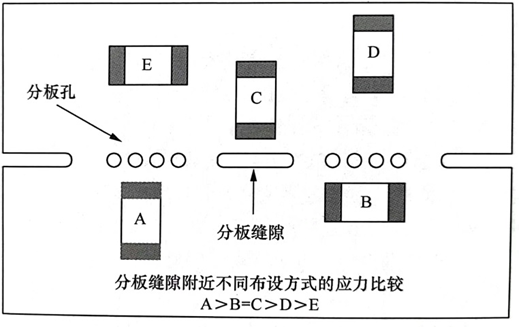

当有分板要求时,在分板缝隙附近不同位置的布设和不同方向的布设,预防弯曲机械应力的能力高低比较下图1-1,受机械应力由大到小顺序为:A>B=C>D>E。

图1-1 分析缝隙附近不同布设方式示意

f

MLCC在PCB上的布设方向是否合理,以预防可能发生的PCB弯曲机械应力;

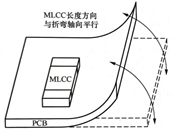

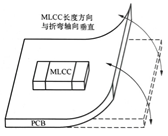

如果我们可预知PCB在某一方向发生弯折的可能性很高,那么尽量使MLCC长度方向与PCB可能发生弯曲的折弯轴向平行,推荐MLCC在PCB上布设方式如图1-2所示,应尽量避免如图1-3所示的布设方式。

图1-2 预热PCB弯曲推荐布设方式

图1-3 预热PCB弯曲避免布设方式

g

MLCC在PCB上的布设面是否合理,以预防PCB分板产生的机械应力;

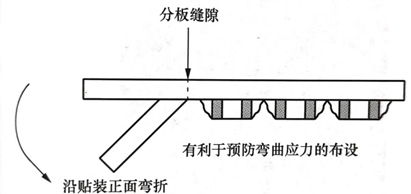

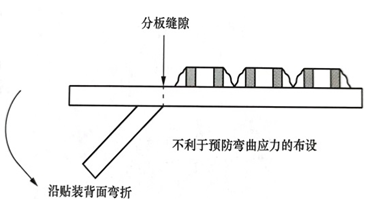

如果有分板需要时,那么MLCC布设在PCB哪一面比较合适,推荐布设方式如图1-4所示,应尽量避免的布设方式如图1-5所示。

图1-4 防分板应力布设方式

图1-5 有分板应力风险的布设方式

h

采用波峰焊工艺,在焊接前需点胶的,若点胶量过多,也有可能诱发破坏力;

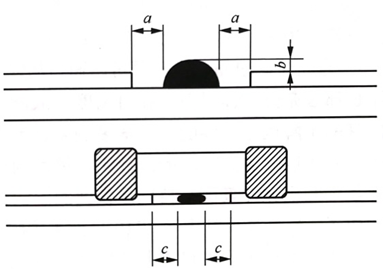

当MLCC用户采用波峰焊焊接工艺时,在过波峰熔锡前,需用黏合剂把MLCC 陶瓷体暂时黏附在PCB上,并对黏合剂进行固化,这就是所谓的点胶。点胶量是指涂布的黏合剂多少,点胶量越大越利于保障MLCC过波峰焊前的牢固度,但是点胶量太大有造成MLCC断裂的隐患。如图1-6所示,在MLCC贴装到PCB之前,点胶与焊盘的间隙a≥0.2mm(例如0805和1206),点胶超出焊盘的高度b在70~100μm之间(例如0805和1206);在MLCC贴装到PCB表面后,被压扁平的点胶不能接触到焊盘,即c的尺寸不能为0。

图1-6 贴片时点胶量示意

i

爬锡量过大造成MLCC断裂。

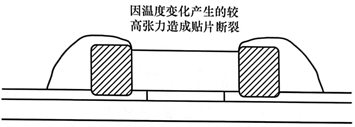

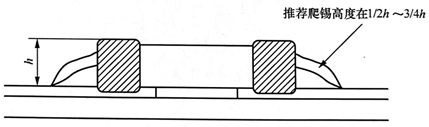

当温度变化时,过大的爬锡量可能诱发较大的张力,它可能导致贴片断裂。如图1-7所示,爬锡量过大以致包覆住整个MLCC端头,在焊接的过程中,大量的熔锡增加了MLCC遭受热冲击的风险,同时在熔锡的固化过程中,如果两端熔锡固化不同步并存在时差,在类似于杠杆力的作用下,放大了熔锡固化拉力,从而使MLCC遭受较大的破坏张力。比较理想的爬锡高度如图1-8所示,爬锡高度在MLCC高度h的1/2~3/4。

图1-7 爬锡量过量示意图

图1-8 爬锡高度推荐标准

end

原文始发于微信公众号(GUOCI):MLCC受机械应力导致的断裂分析

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。