No.1 案例背景 Case background 某产品测试过程中发生功能不良,初步分析不良是因为电阻阻值变大导致。

注:电阻阻值标称值为1KΩ,实际达到几十或几百KΩ。

No.2 分析过程 Analysis process

针对原始失效电阻的分析

电阻#1 电阻#2

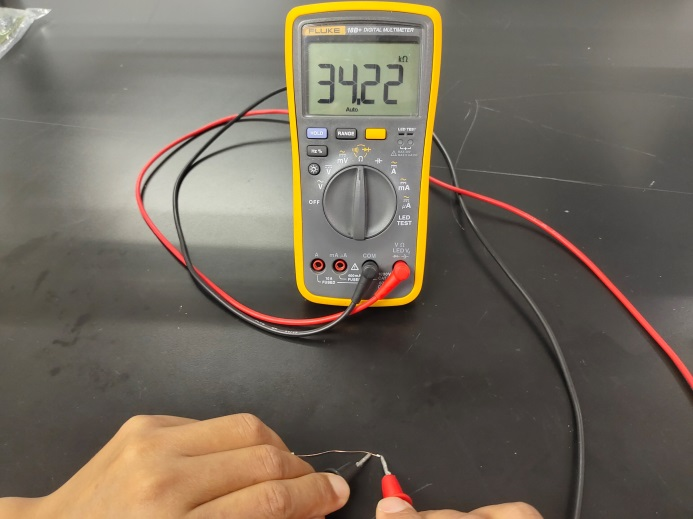

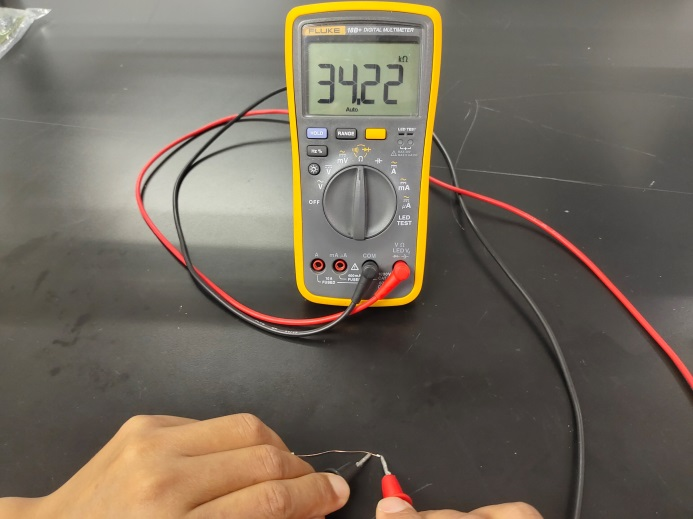

01 34.22 KΩ 电阻#1 万用表检测

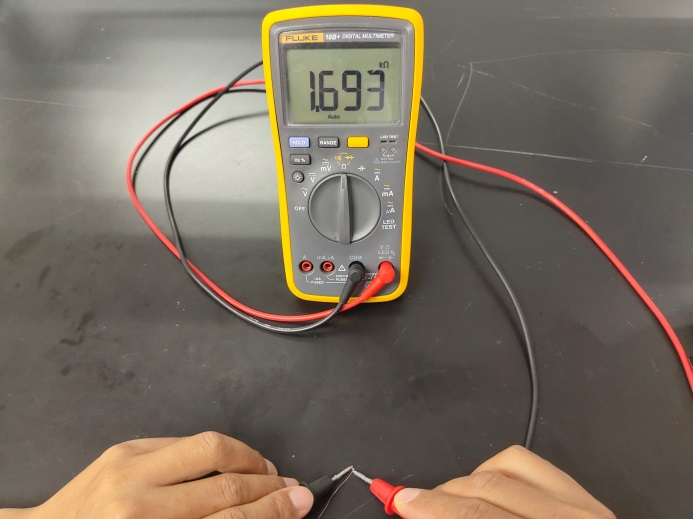

1.693KΩ 电阻#2

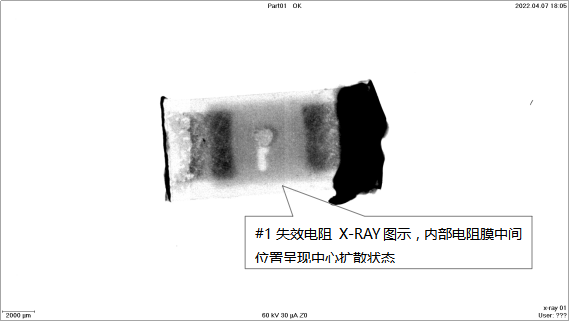

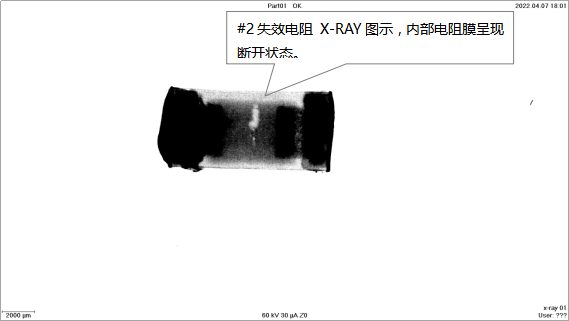

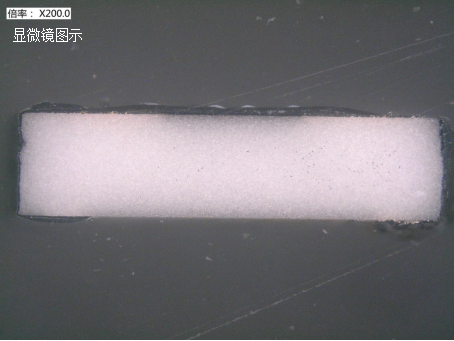

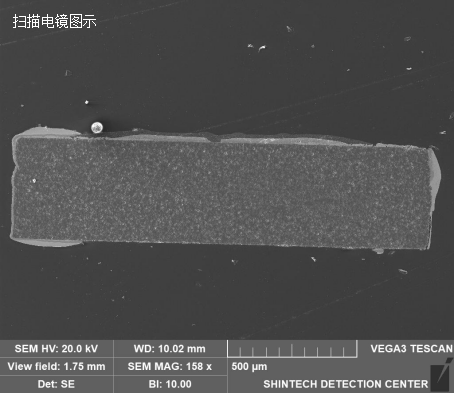

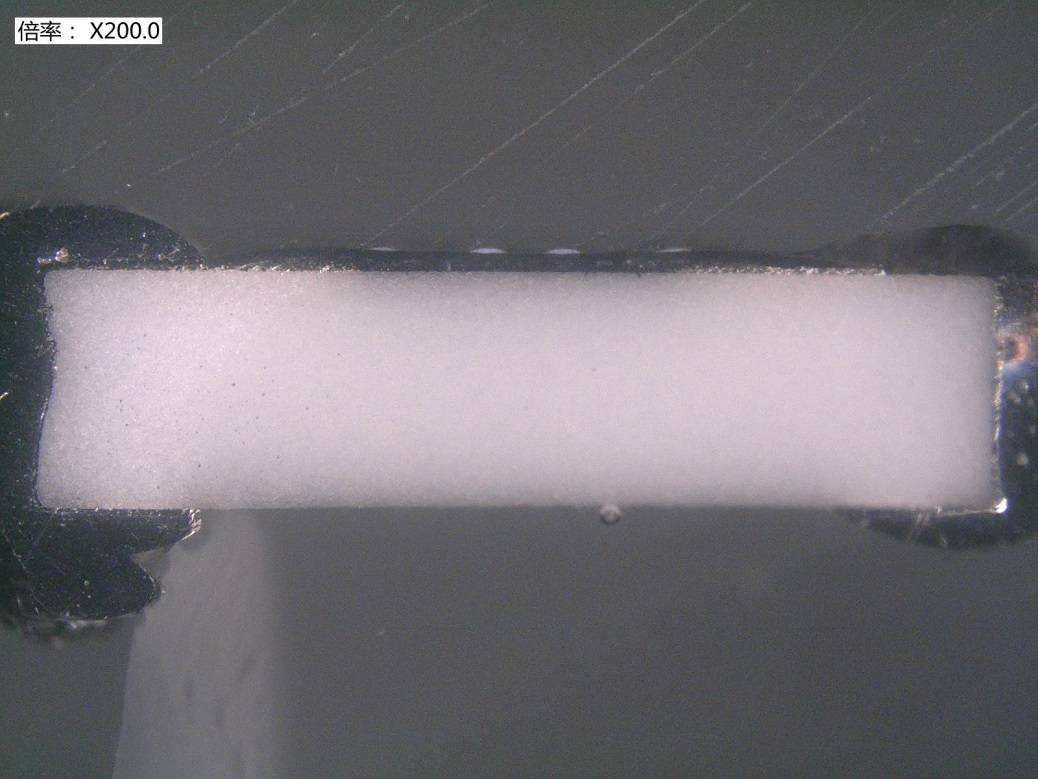

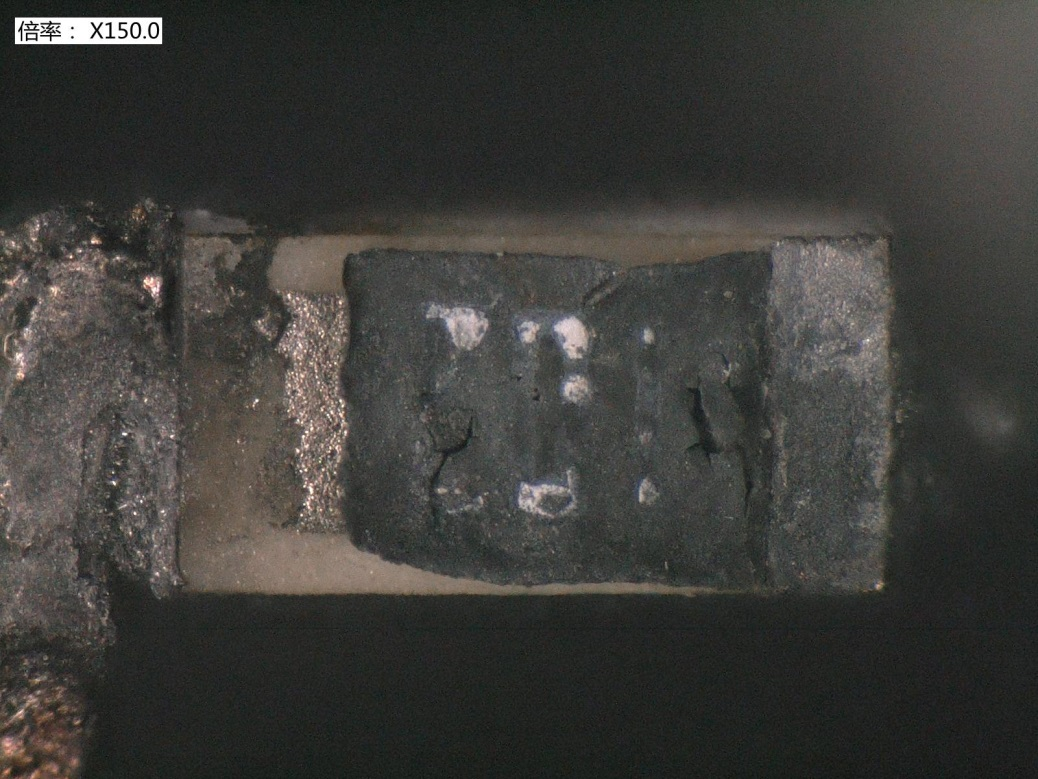

失效品金属膜面均有损伤,且阻值均变大失效。 02 电阻#1 X-Ray检测

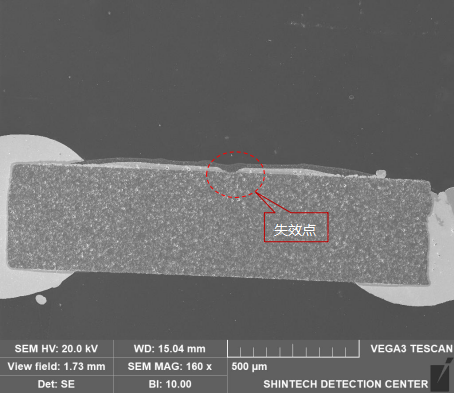

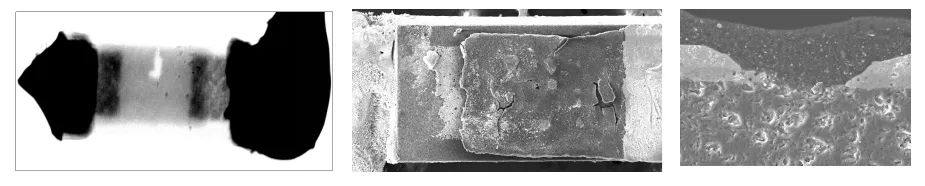

电阻#2 失效品电阻膜中间位置有扩散性损伤,其中电阻#1有明显的烧损损伤特征,即中心扩散,类似圆形区域。 03 电阻#2 切片分析

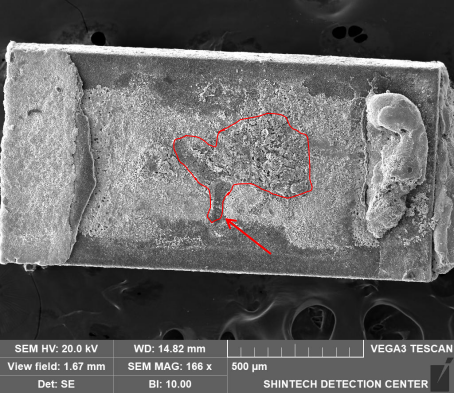

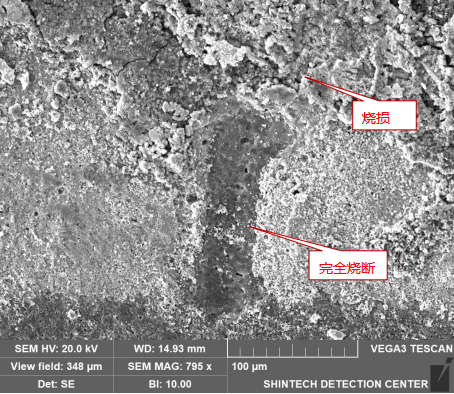

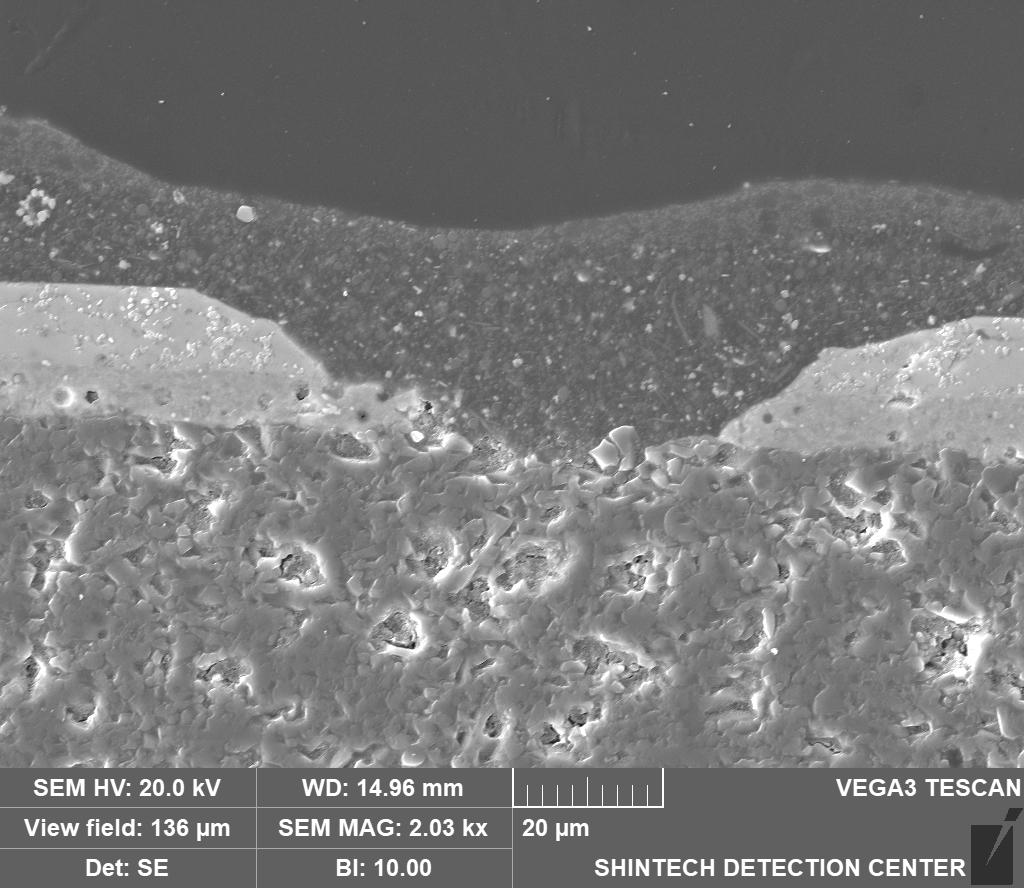

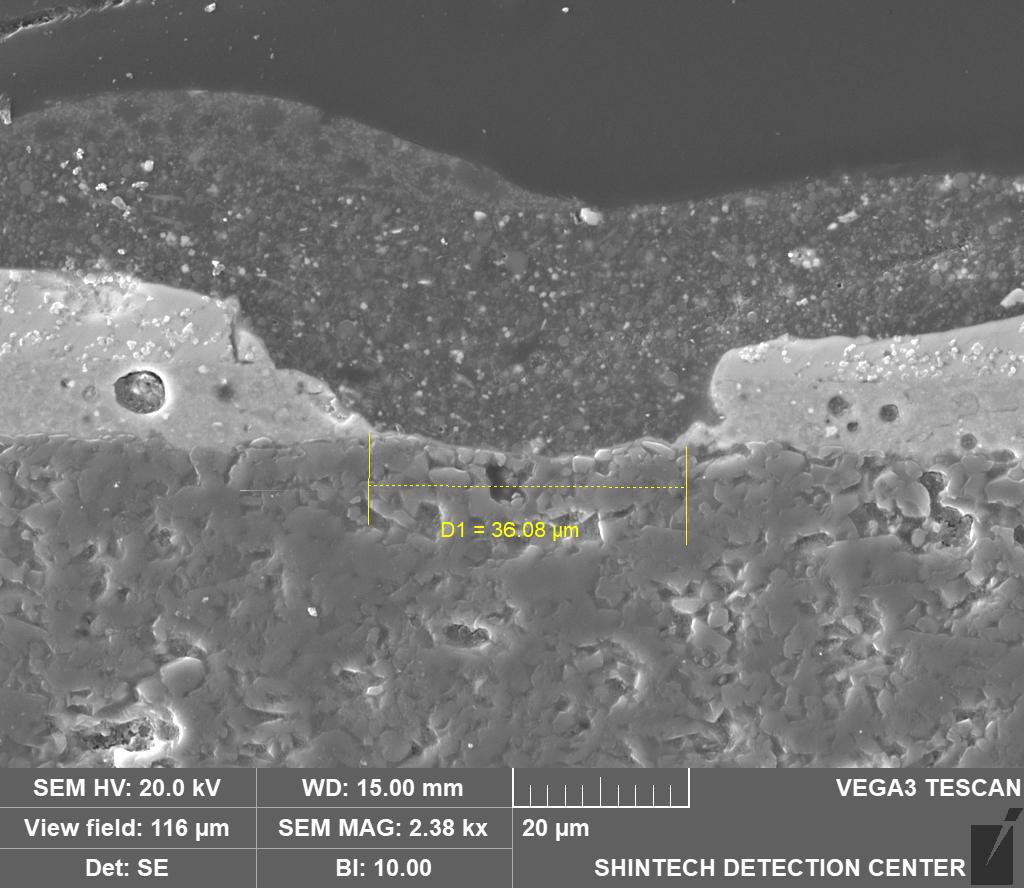

通过对电阻#2进行切片断面分析,发现在电阻膜中间位置有明显的缺损损伤,其他位置电阻膜状态良好。 04 电阻#1 开封分析

通过对电阻#1进行开封分析,发现电阻膜层有明显的烧损状态。 针对失效复现电阻的分析

电阻#3 电阻#4

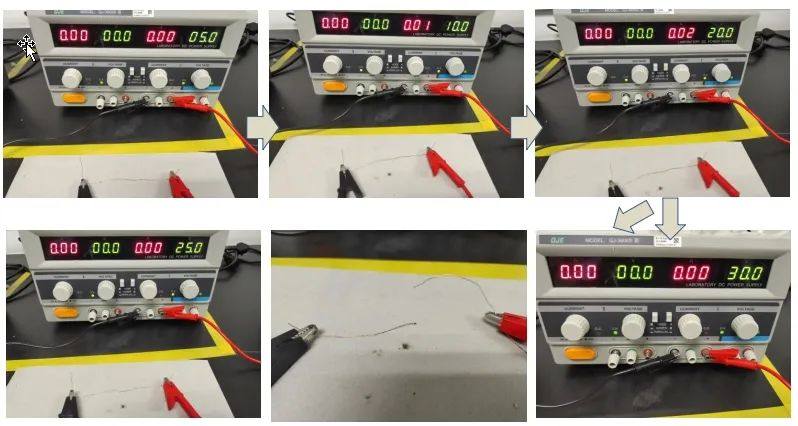

01 电压阶跃性测试

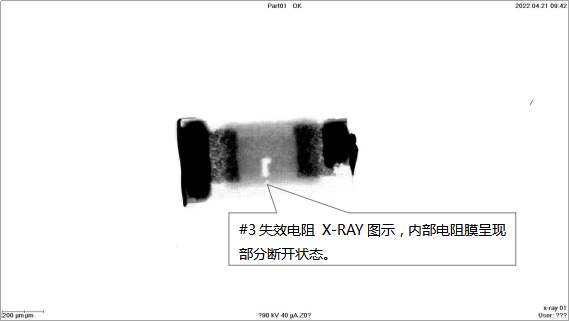

通过电阻失效复现,存在电阻EOS击穿的可能性。当有过电流作用于电阻时,验证出电阻阻值变大失效现象。 02 X-Ray检测

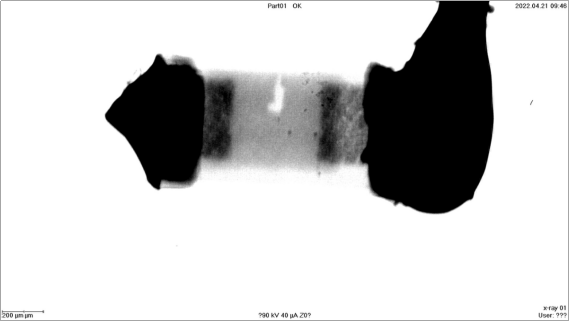

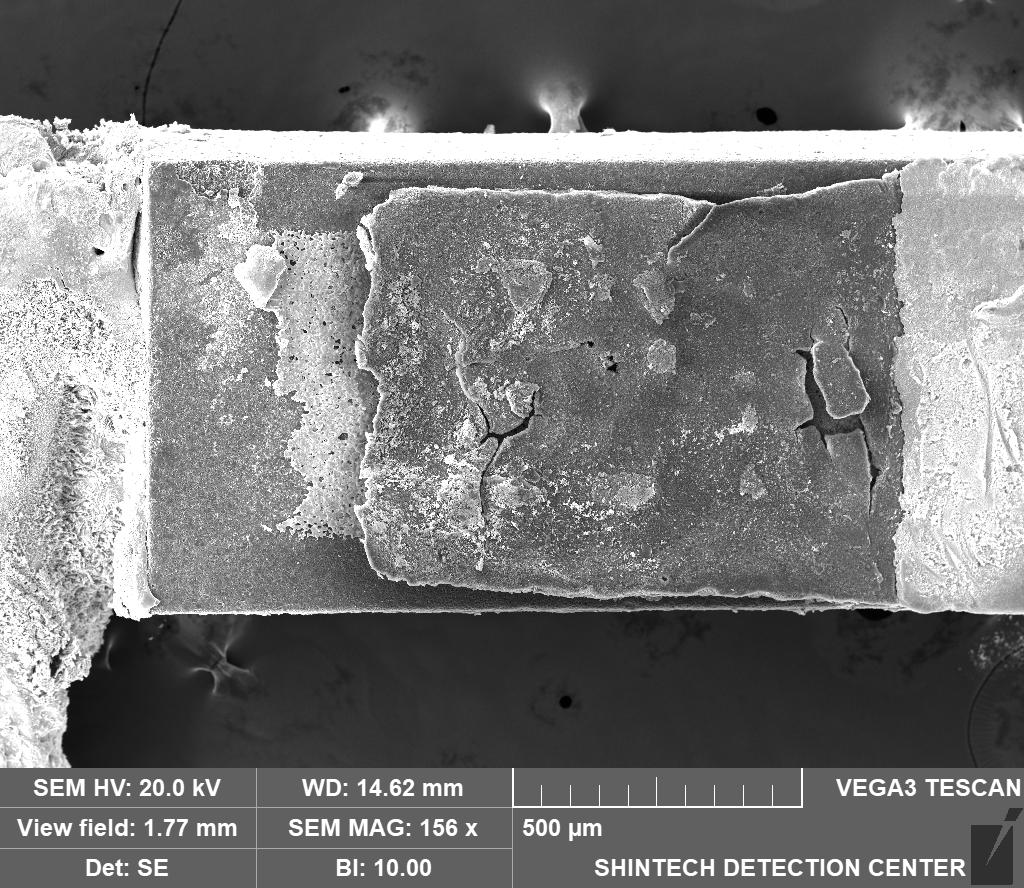

复现验证发现,复现品与原始失效样品相比,外观及X-Ray检测的结果基本一致,均在电阻膜位置发生了部分缺损。 03

电阻#3 切片分析

电阻#3失效点状态VS电阻#1失效点状态 对复现品进行切片分析,其损伤状态与电阻#2切片状态一致,损伤界面特征相同。 04

电阻#4 开封分析

对电阻#4进行开封分析,电阻膜层有明显的烧损状态。 No.3分析结果 Analysis results 综合以上分析,推断电阻阻值变大失效的原因: 在产品测试过程中,电阻受到EOS冲击,过流的可能性较大,电阻膜烧损导致失效。

不良解析 1.通过X-Ray及开封分析,可以看到电阻膜层有明显的烧损,其特征呈现部分烧断、中心扩散的特点。 2.通过失效电阻的切片断面分析,电阻膜失效点的金属膜完全损伤,呈断开状态。 如下图所示: 3.通过电阻EOS的失效验证,验证复现失效品,电阻阻值变大。通过X-RAY分析,其电阻膜损伤状态与失效原始样品一致。分别对其进行的切片及开封分析,失效特征与原始失效样品基本一致。

原文始发于微信公众号(腾昕检测):技术分享 | 电阻失效分析:阻值变大导致不良

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。