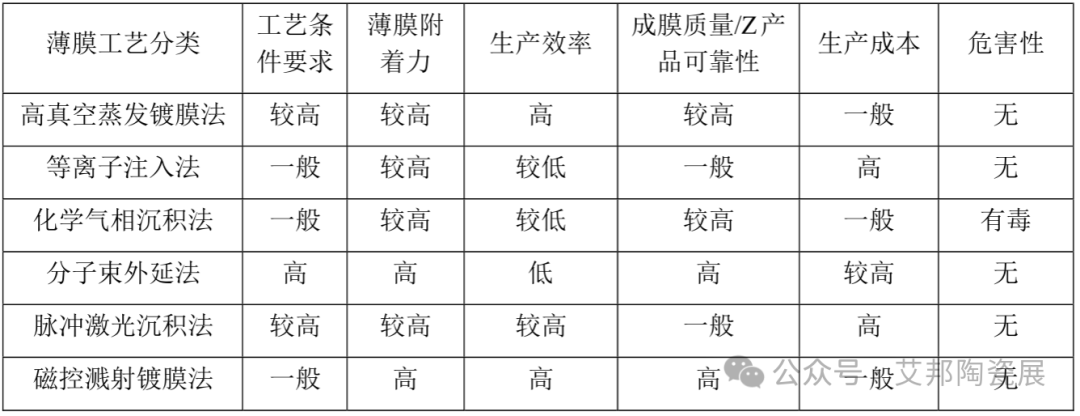

金属化技术是陶瓷电路板制作的关键工艺之一。陶瓷薄膜基板表面金属化电路方法有:高真空蒸发镀膜法、等离子注入法、化学气相沉积法、分子束外延法、脉冲激光沉积法、磁控溅射镀膜法共6种成膜工艺。

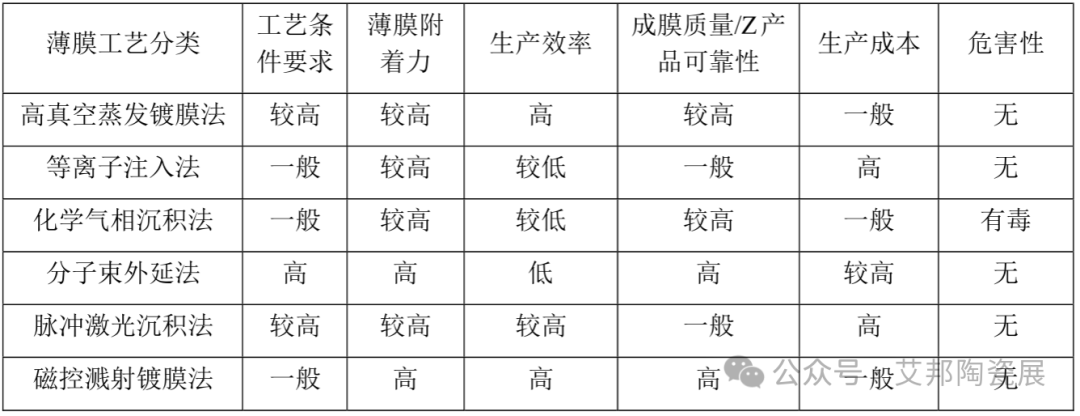

表 6种薄膜金属化制作工艺对比

综合来看,6种薄膜金属化制作工艺横向对比后,磁控溅射镀膜法对设备及工艺条件要求在可控范围,溅射后基板和金属膜层间附着力高,成膜致密,可靠性有保证,可根据生产需要精确控制成膜厚度,生产效率高,生产成本也在可控范围内,对设备仪器、工作环境和操作人员无重大危害。

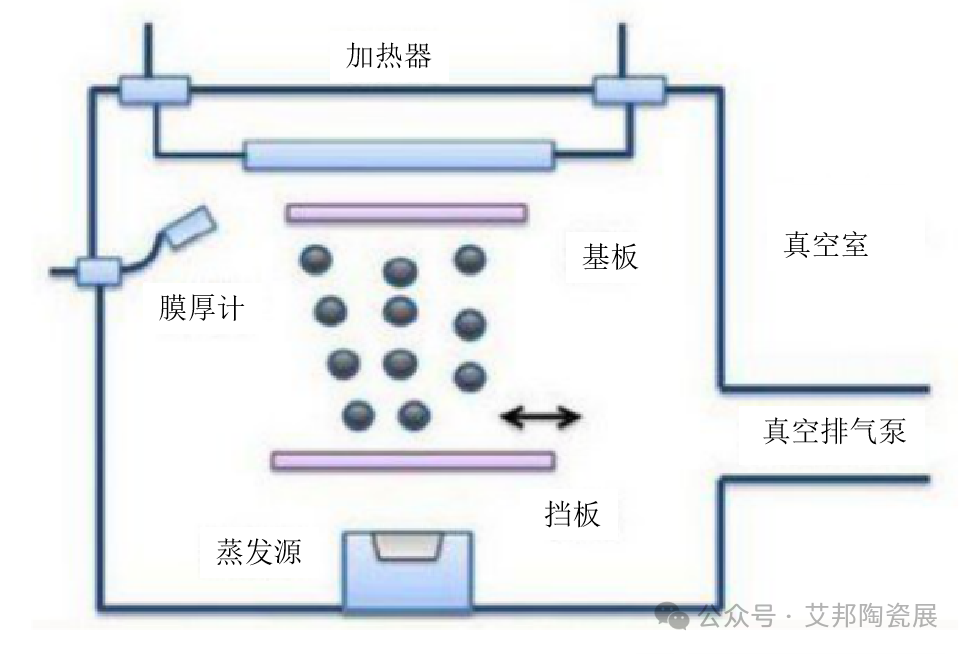

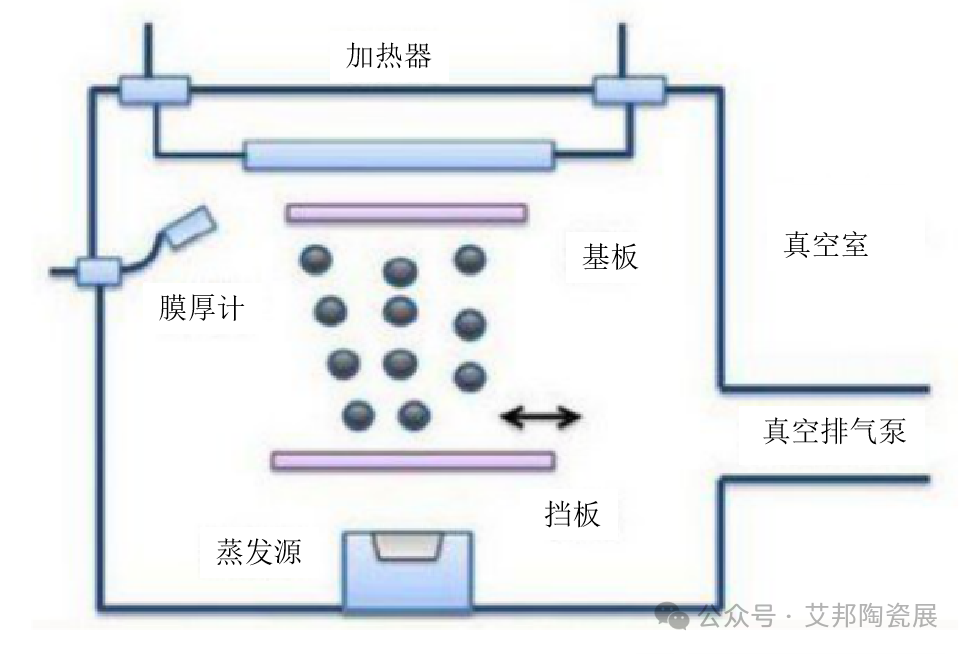

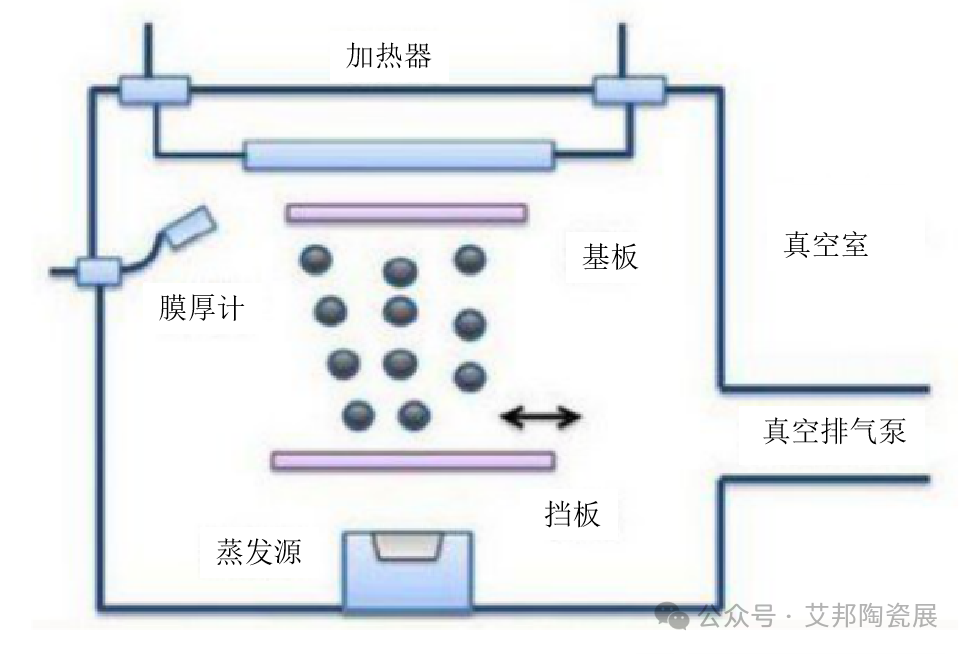

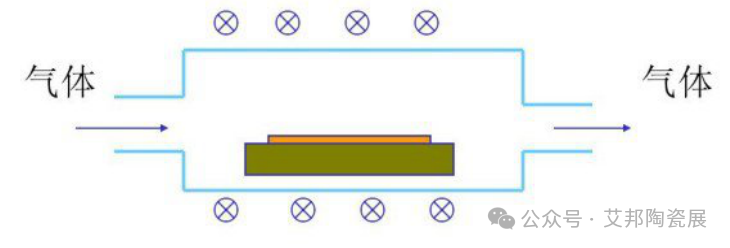

首先将基片装载入夹具放入腔室,然后抽高真空,真空值一般要达到1X10-³Pa以下,然后开启真空腔室加热功能,一般温度可设定为100-200℃,确保基板中的水汽以分子或者原子的形态汽化逸出。通俗来说,想达到蒸发镀膜的效果,就必须要找到“热蒸发源”,然后才是高真空度的工艺环境,相对较“冷”的基板,三种条件必须相辅相成。但是,高真空蒸发镀膜由于不能精确控制膜层种植厚度,故不能用于生产带精密电阻制作的产品。

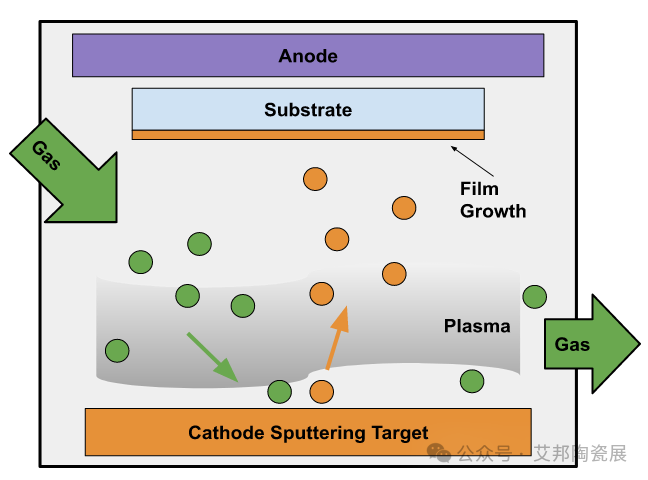

等离子体注入是在<1X10-²Pa真空条件下,1KeV左右的等离子能量对靶材进行轰击,原子脱离形成粒子,能量大约为10KeV左右,由于多数粒子的能量不能深入基板,只能在基板表面附着,也没有其他能量来驱使多余的粒子,所以不会造成膜层破坏,膜的清洁度较高;同时,没有采用加热工作的方式,基板表面温度较低,有效的阻止了薄膜内部的晶粒生长。此种工艺可生产出致密的薄膜,缺点是沉积速率较低,且薄膜厚度受限,生产成本较高。

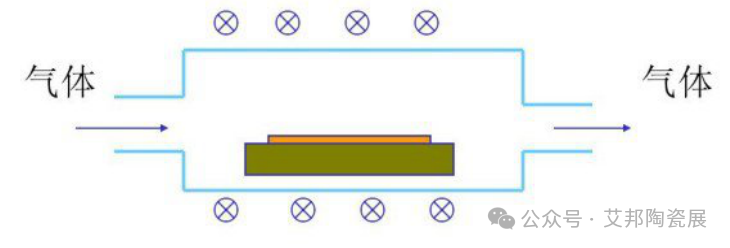

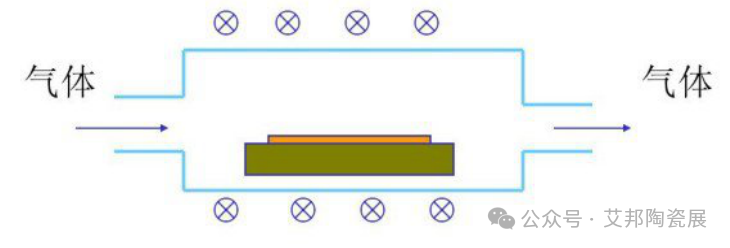

化学气相沉积法 CVD在沉积温度下,反应物质需要具备足量的蒸汽压力,特别是基板表面的蒸汽压力必须要低,沉积物质的蒸汽压力同理也要求很低,才能保证整个沉积工艺流程在加热的基板上顺利完成。其工艺特点是薄膜致密纯度高,能够在工艺温度较低的工作环境进行,制作难熔物质,可制作多种复合材料等。

但是,该种工艺方式也有缺点,因为沉积物质要求为气态需加热,基板表面温度较高,但是沉积反应速度却不高,且反应后残余气体有毒,并易对设备及部件造成侵蚀。

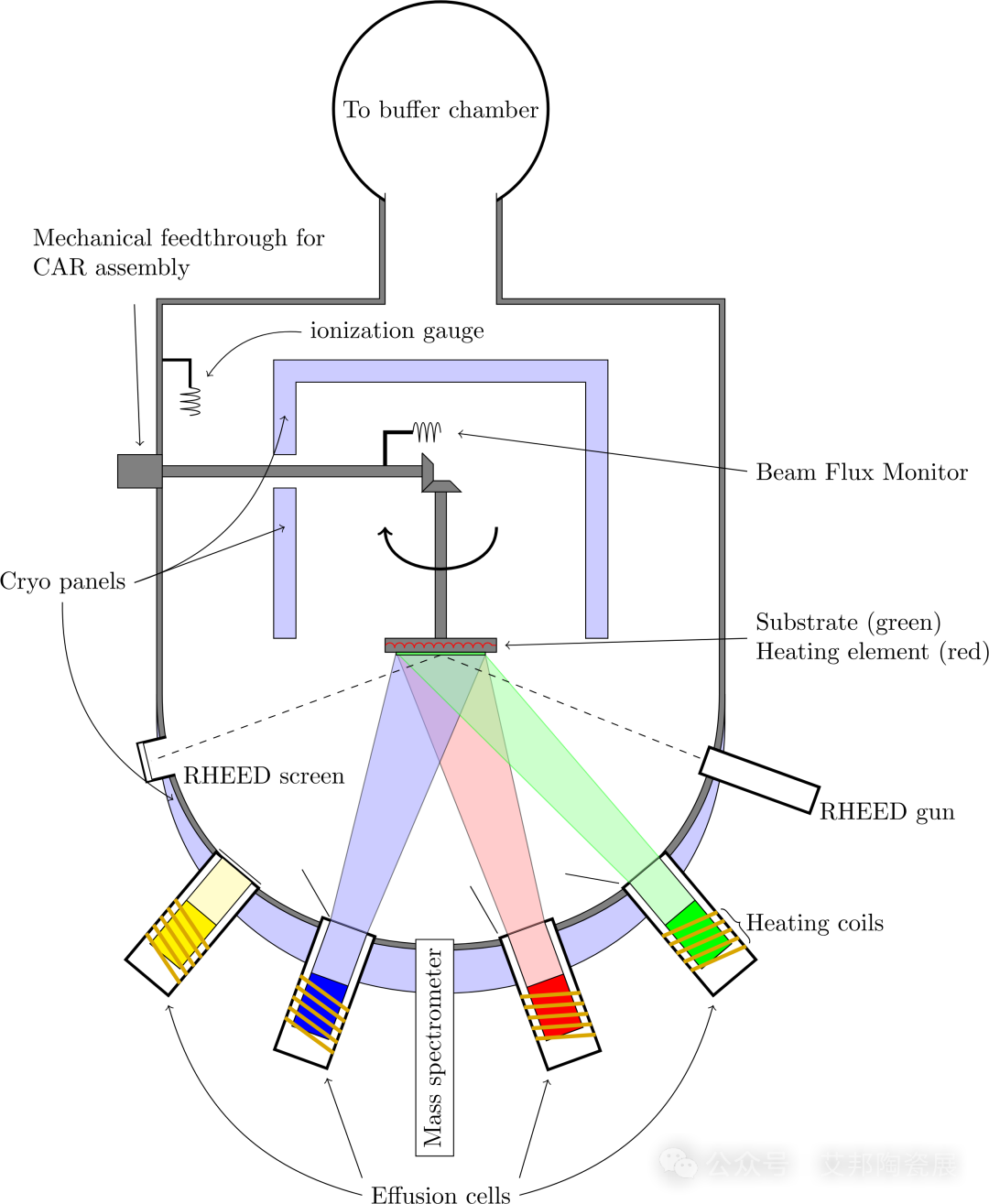

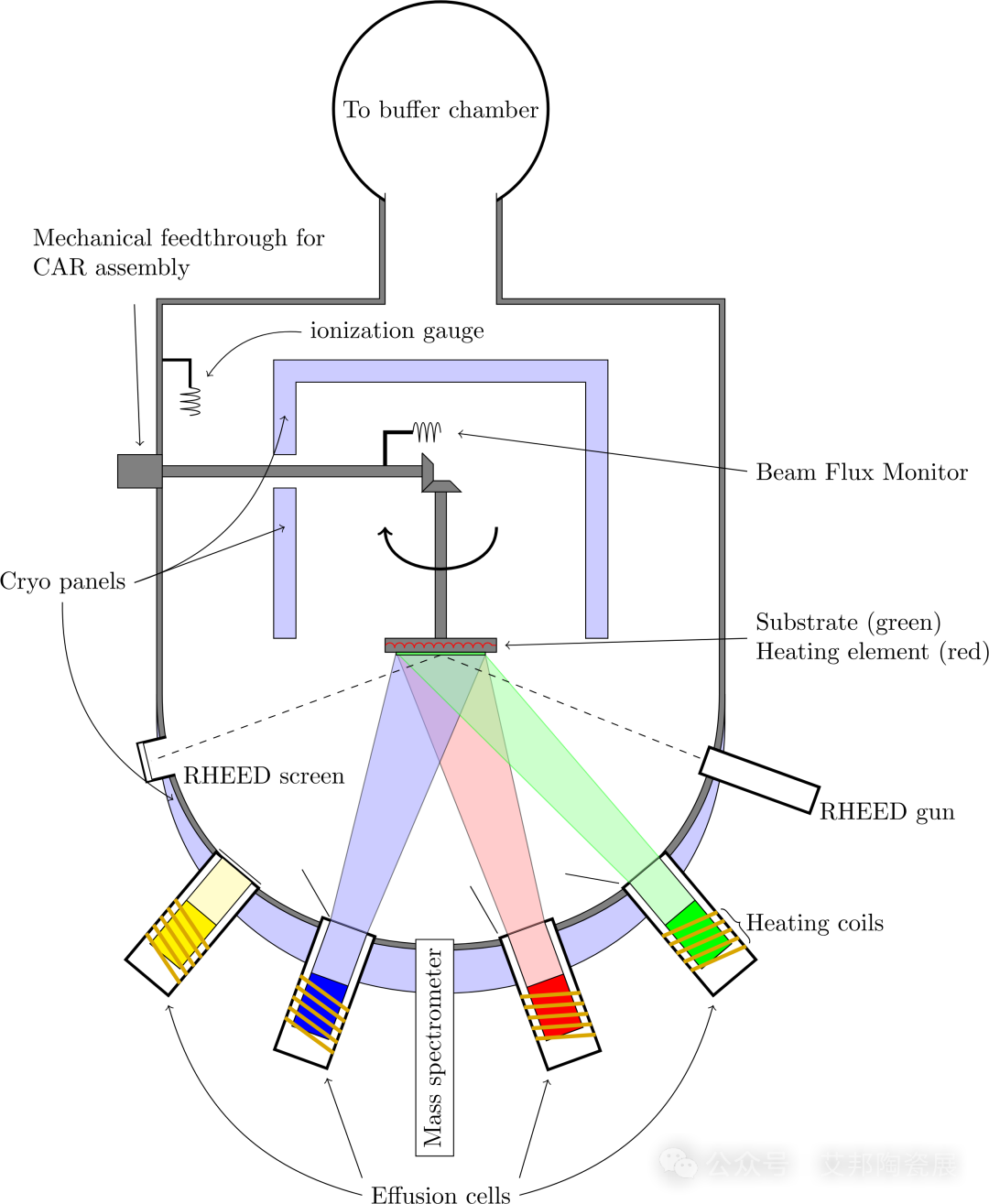

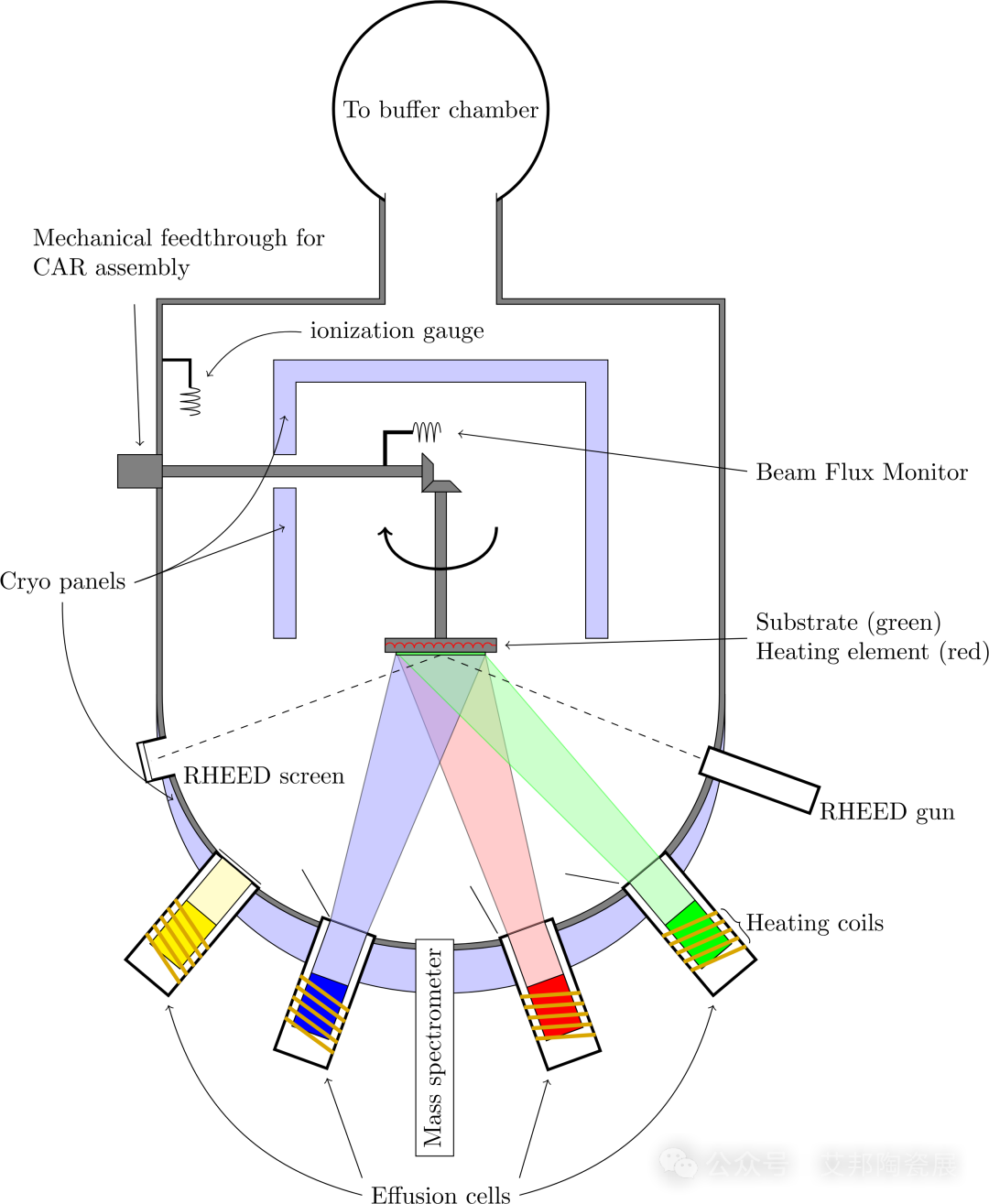

分子束外延法 MBE是后来逐步发展起来的一套镀膜方法,它以传统的高真空蒸发镀膜法作为基础,加以改进和优化而产生的一套新的金属膜种植技术。在<1x10-³Pa真空环境下,分子束直接作用于代加工的基板表面(基板表面有一定温度)。该种工艺方式不受传输质量的影响,而且不用考虑中间的反应过程,只需要利用快门来完成膜系生长的开始和结束,掺杂异物最少,产品质量得以保证。但缺点是生产效率太低,不适合批量生产。

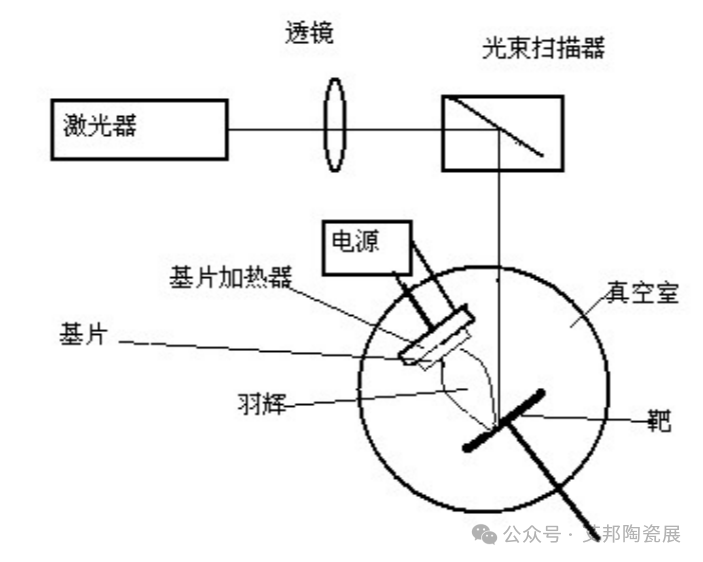

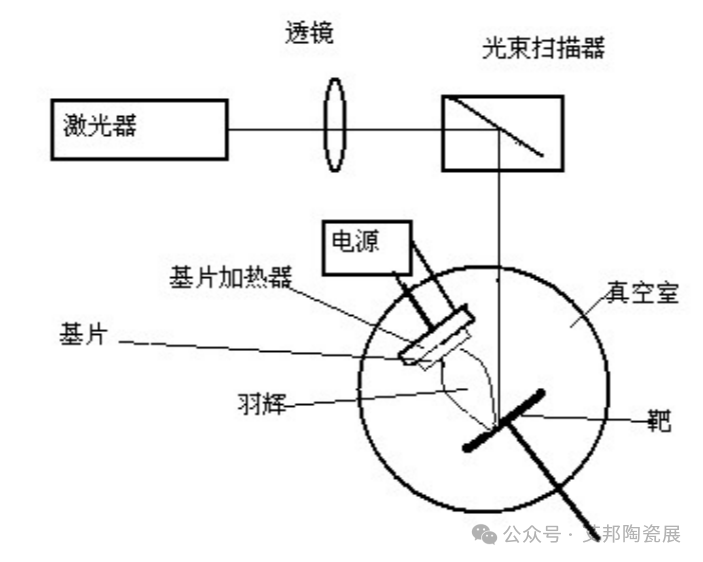

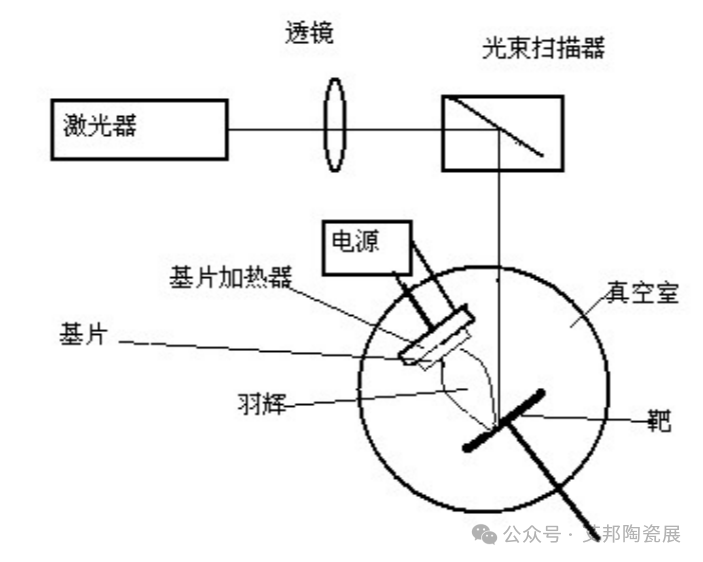

脉冲激光沉积法PLD的优点是,当包含着高能量密度的脉冲激光工作时,能量会聚集并直接轰击靶位的上层面,然后脉冲激光的前部能量立即释放气化,并脱离靶位表面,被靶位上层面所吸收的脉冲激光能量会引发气体等离子化,并在基板表面沉积聚集。包含着巨大机械能的等离子体,能够提供自身运动所需要的动能,因此不需要待加工基板表面有过高的温度,非常适合制备理想的半导体薄膜,但是由于等离子体飞行过程中气化导致,另一部分粒子会对靶位表面产生轰击,熔融液态的等离子体沉积于基底,会导致基板表面金属膜系不够致密,成膜质量不好同样会影响电阻膜层的电阻精度。

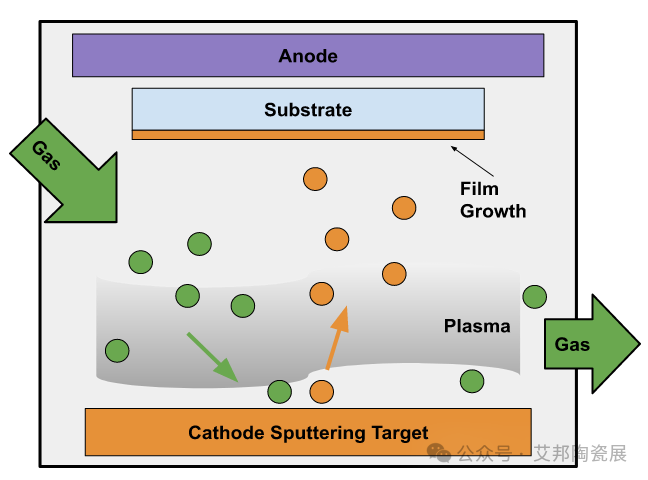

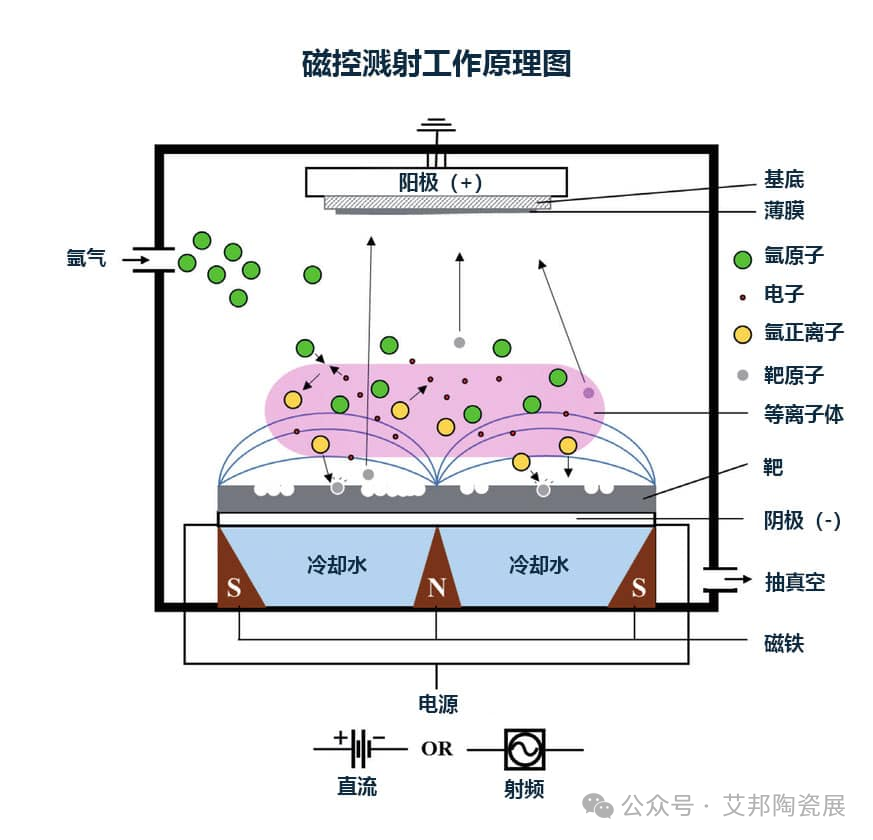

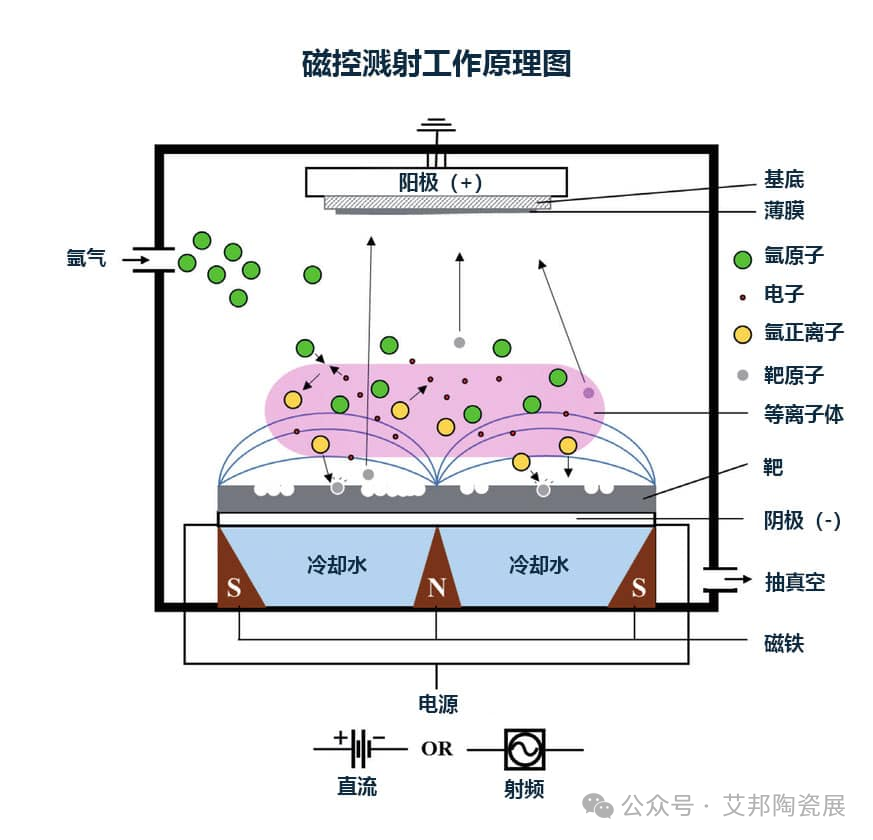

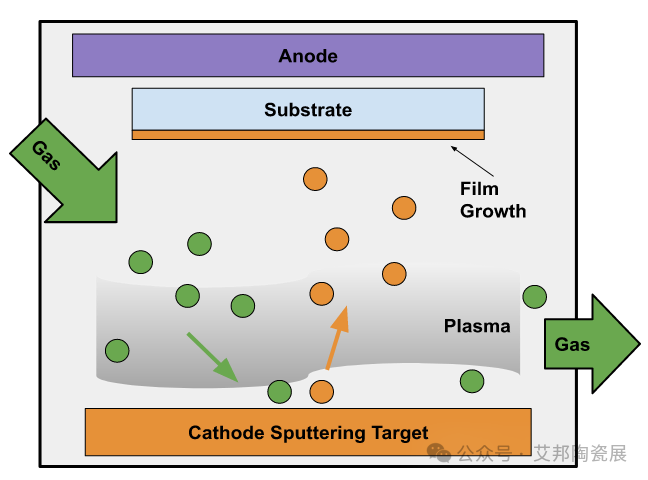

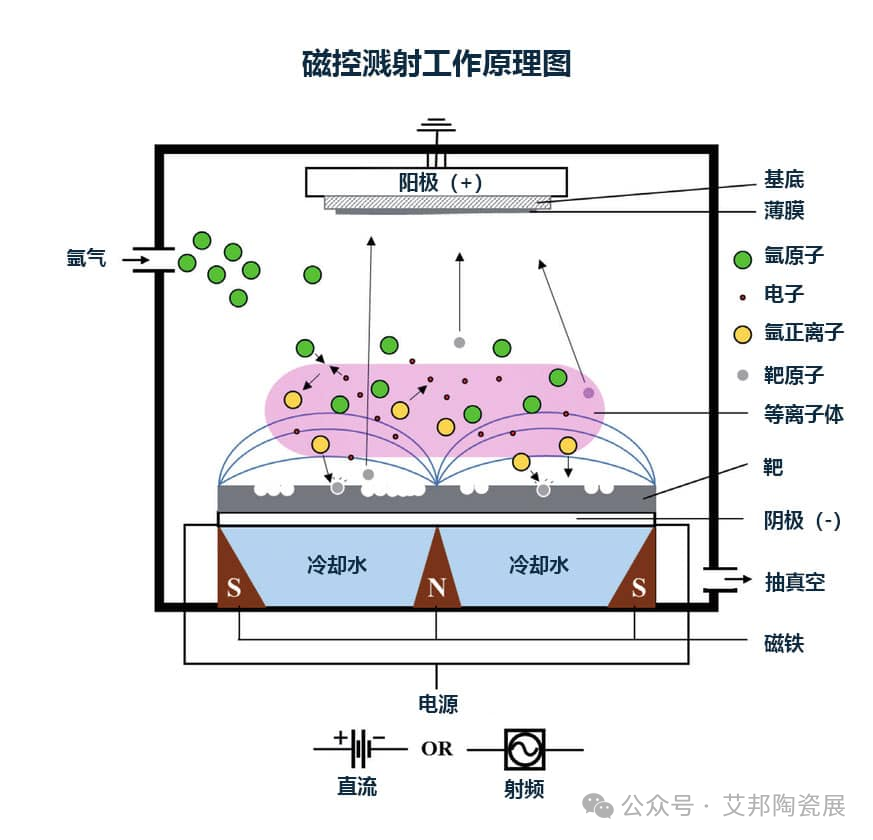

磁控溅射镀膜法通过把磁场加入靶材的平行反向上,利用电磁感应原理,控制离子轰击基板,以达到高速低温溅射的目的。在整个工艺过程中,会充入大约0.1-20Pa左右的惰性氩气 Ar作为载体,来保证工艺过程充分放电,各个电子都在高速朝待加工基板表面飞行,因为有垂直电场进行干扰,电子会进行偏转,而被迫聚集于各个金属靶材的等离子化位置,该区域密度较高,通过大量反复的运动后,金属阳离子+能量会逐渐下降,而脱离磁场的控制,最终沉积于基板、腔室挡板或靶材阳极的表面。靶材原子体吸收了Ar+能量,在基板上形成致密且牢固的薄膜。

在整个磁控溅射镀膜工艺过程中,粒子能量通常为情况为1-10Kev,理想状态下致密程度超过 97.8%,比高真空蒸发镀膜、等离子体注入成膜的致密程度都要好,而且磁控溅射镀膜的附着力、和工作效率也要优于上2种工艺方式。

来源:《氮化铝基薄膜电路基板制作及性能研究》,聂源.

原文始发于微信公众号(艾邦陶瓷展):陶瓷薄膜金属化工艺对比,PVD镀膜脱颖而出