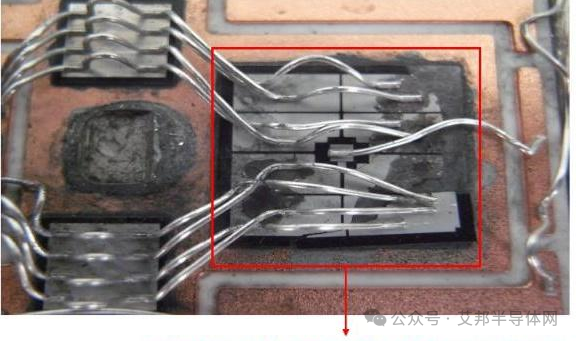

近年来,随着新能源汽车、风-光-储-氢等新能源发电以及智能电网等行业的高速发展,以 IGBT、SiC MOS 为代表的高压大功率半导体模块得到了广泛的应用。功率模块应用于大功率大电压环境中,输出功率高、发热量大,芯片散热不良,导致模块容易失效。据报道,约70%的 IGBT 模块失效归因于散热不良引起的键合线剥离或熔断。而芯片的散热主要通过模块中的陶瓷基板来实现。

IGBT芯片散热不良导致龟裂并溢出锡失效图

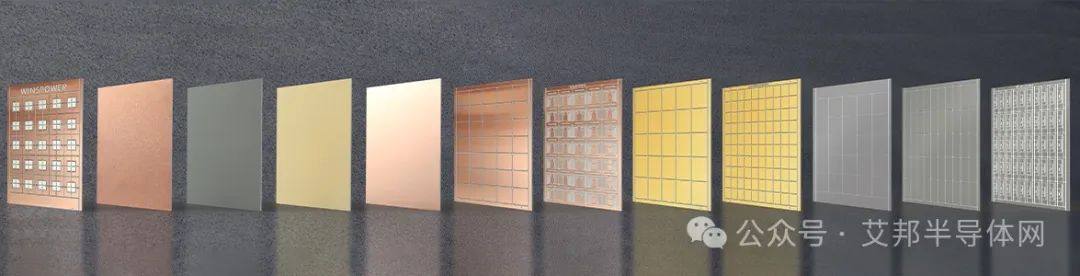

陶瓷基板散热、载流能力突出,广泛应用于大功率场景,主要通过吸收芯片的产热并传导至热沉上,实现芯片与外界之间的热交换。陶瓷基板也称陶瓷电路板 PCB,由陶瓷基片和布线金属层两部分组成。普通 PCB 通常是由铜箔和基板粘合而成,而基板材质大多数为玻璃纤维(FR-4),酚醛树脂(FR-3)等材质,粘合剂通常是酚醛、环氧等。在 PCB 加工过程中由于热应力、化学因素、生产工艺不当等原因,或设计过程中由于两面铺铜不对称,很容易导致 PCB 板发生不同程度的翘曲。 图源:威斯派尔

图源:威斯派尔

陶瓷 PCB 在基板材质和覆铜方式上均具备优势。材质上,陶瓷基板由于散热性能、载流能力、绝缘性、热膨胀系数等,都要优于普通的玻璃纤维PCB 板材,从而被广泛应用于大功率电力电子模块、航空航天、军工电子等产品上;覆铜方式上,陶瓷基板是在高温环境下,通过高/低温共烧、镀铜、覆铜等方式把铜箔和陶瓷基片拼合在一起,结合力强、铜箔不易脱落、可靠性高,在温度高、湿度大的环境下性能稳定。因此,陶瓷衬板能在 IGBT 及 SiC 功率模块中能起到较好的机械支撑+电路互联+电气绝缘+散热通路的功能。

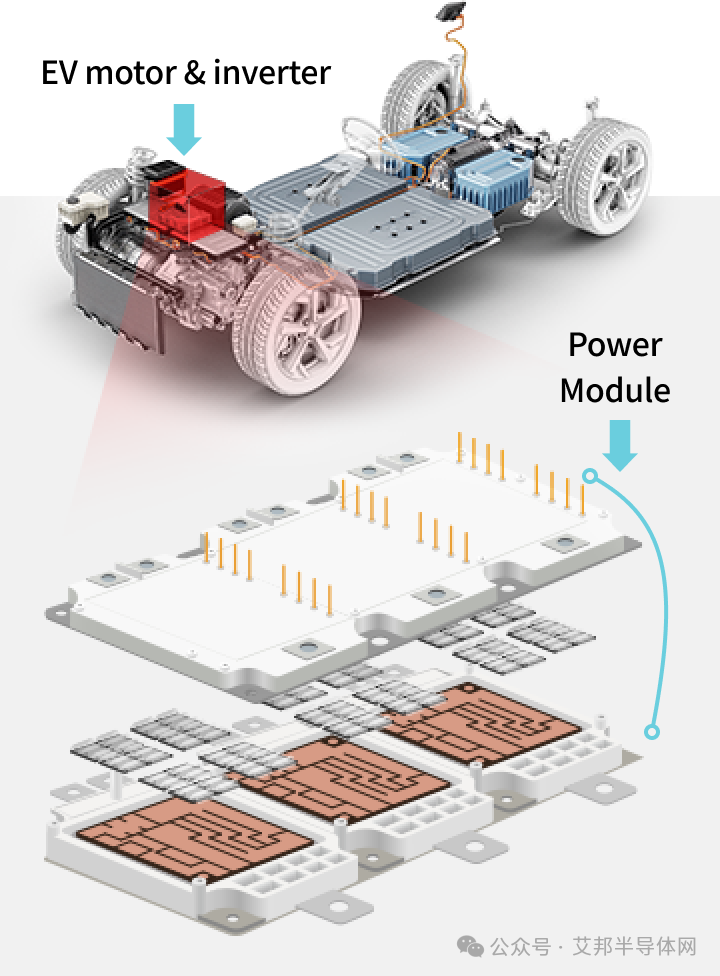

图源:LX Semicon

覆铜陶瓷基板按工艺分可以一般可分为 DBC (Direct bonded copper直接覆铜陶瓷基板)、DPC (Direct plated copper,直接电镀陶瓷基板)、AMB (Active metal brazing,活性金属钎焊陶瓷基板) 等。其中 DBC 和 AMB 覆铜陶瓷基板在半导体功率模块中被大量应用。

DBC陶瓷基板►

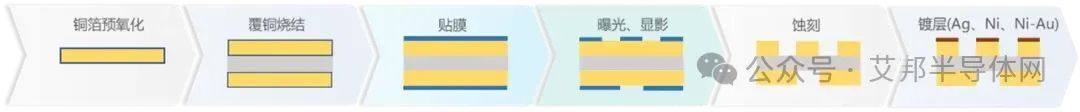

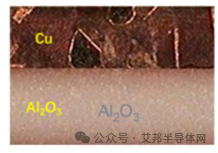

DBC 陶瓷基板一般是在 Al2O3 陶瓷上直接覆铜。首先需要将铜箔 (Cu) 做氧化处理,然后将 Al2O3 陶瓷片和处理后的铜箔压合,铜箔在 1065°C 形成 CuO 共晶相,进而与 Al2O3 陶瓷片发生反应生成 CuAO2 或 Cu(AO2)2,实现铜箔与陶瓷间共晶键合。如果是 AlN 陶瓷,则需要预先在 AlN 陶瓷表面做氧化处理,生成 Al2O3,再进行覆铜。其工艺流程如下图所示。

DBC结构图

DBC切面图

得益于铜箔与陶瓷间共晶键合强度较高,DBC 基板的铜厚一般可以做到 100μm-600μm,同时陶瓷和铜具有良好的导热性,DBC基板的热稳定性也很好,广泛应用于各种 IGBT 功率模块、激光器 (LD) 和光伏 (PV) 等器件封装散热中。

DBC 陶瓷覆铜板厂商主要集中在中国、日本、美国、德国。国外DBC生产商企业主要包括罗杰斯、贺利氏、日本碍子、韩国KCC、FJ Composite、Stellar Industries Crop、IXYS、日本关西电子工业、LX Semicon、DK-DALEBA等。

国内 DBC 陶瓷基板厂商主要集中在华东地区,主要包括富乐华、河北中瓷电子、盛智电子、河南鸿昌电子、四川宜宾红星、万士达、福建华清电子、广东博敏电子、比亚迪、鼎华芯泰、珠海汉瓷、珠海晶瓷、山东临淄银河、山东厚发、江苏中江科易、威斯派尔、瀚思瑞、安徽圣达科技、邦诺科技、东风半导体、陶芯科、思睿辰、浙江精瓷 、浙江德汇、江丰同芯、台湾同欣电子、立诚光电、誊骐国际、佳总兴业等。

目前国内DBC企业在汽车用功率模块等领域技术进步很快,随着大功率半导体器件等的迅速发展,芯片功率及模块功率密度大大升高,电子元件和系统工作热耗散显著增加,陶瓷基板需求随之增加,国内已加大对DBC陶瓷基板的投资,DBC陶瓷基片也开始采用导热率更高的材料,如高导热氮化铝等,对要求可靠性较高的则采用 ZTA (氧化错增韧氧化铝)材质。

推荐阅读:2024年DBC陶瓷覆铜板产业报告分享.PDF

AMB陶瓷基板 ►

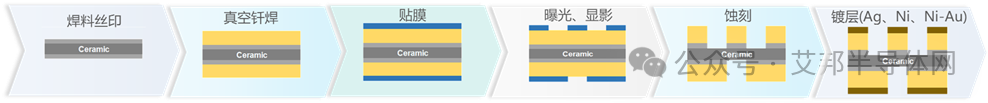

AMB 陶瓷基板则是利用含少量活性元素的金属钎焊料,将铜箔与陶瓷片间紧密焊接起来。AMB 钎焊料中添加的少量活性元素具有高活性,可提高钎焊料熔化后对陶瓷的润湿性,使陶瓷表面无需金属化就可与金属实现良好焊接。其工艺流程如下图所示。

AMB结构图

AMB结构图

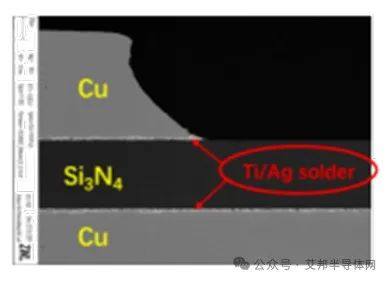

AMB切面图通过钎焊实现陶瓷表面覆铜的 AMB 基板,相比 DBC 基板,其结合强度更高,可靠性也更好。但AMB 陶瓷基板开发技术难度大,活性焊料、陶瓷材料等基础材料是核心,高端原材料国产化较低,主要依赖进口。目前AMB 陶瓷基板主要市场被国外欧、美、日、韩、等大厂企业掌握,国内 AMB 陶瓷基板生产技术相对于国际大厂略有差距,且量产企业较少,因此国内 AMB 陶瓷基板也主要依进口。国外 AMB 生产商主要包括美国罗杰斯、德国贺利氏、日本电化、日本碍子、日本同和、京瓷、东芝、Proterial、韩国KCC、AMO等。

AMB切面图通过钎焊实现陶瓷表面覆铜的 AMB 基板,相比 DBC 基板,其结合强度更高,可靠性也更好。但AMB 陶瓷基板开发技术难度大,活性焊料、陶瓷材料等基础材料是核心,高端原材料国产化较低,主要依赖进口。目前AMB 陶瓷基板主要市场被国外欧、美、日、韩、等大厂企业掌握,国内 AMB 陶瓷基板生产技术相对于国际大厂略有差距,且量产企业较少,因此国内 AMB 陶瓷基板也主要依进口。国外 AMB 生产商主要包括美国罗杰斯、德国贺利氏、日本电化、日本碍子、日本同和、京瓷、东芝、Proterial、韩国KCC、AMO等。

近年来,国内AMB基板发展迅速,进入者明显增多,包括其他陶瓷金属化生产商(江西吴光)、陶瓷裸板企业(华清电子、红星电子)、半导体材料供应商(先艺电子、江丰同芯) 等。国内 AMB 陶瓷基板生产企业主要分布在华东和华南地区,具体包括安徽圣达科技、国瓷赛创、河南金冠电气、四川富乐华、红星电子、福建华清电子、广东博敏电子、比亚迪、丰鹏电子、珠海晶瓷、先艺电子、思睿辰、艾明博、台湾同欣电子、立诚光电、禾伸堂、德胜光电、北京漠石科技、山东青岛大商、厚发芯源、江苏富乐华、天杨电子、威斯派尔、中江科易、玖凌光宇、赛瑞美科、苏州艾成、上海富乐华、上海铠琪、浙江精瓷、浙江德汇、江丰同芯、江西昊光科技等。

目前 AMB 陶瓷基板产量相对较少,随着新能源汽车的快速增长,驱动 IGBT 及第三代半导体 SiC 功率器件的快速发展,国内外如罗杰斯、贺利氏、富乐华、博敏电子等 AMB 基板企业已加大对 AMB 的投入,其中罗杰斯、贺利氏等开始计划在华建厂。

推荐阅读:2024年AMB陶瓷覆铜基板产业报告分享

AMB 基板中的陶瓷一般是 Si3N4 陶瓷和 AlN 陶瓷,二者的导热性能 (Si3N4 AMB>80W/m·K, AlN AMB>170 W/m·K) 远高于 Al2O3 DBC(24W/m·K)。另外 Si3N4 AMB 还拥有出色的机械强度,兼顾高弯曲强度和高断裂韧度,有助于钎焊较厚的铜层,载流能力较高,同时其热膨胀系数与第三代半导体衬底 SiC 晶体接近,使其能够与 SiC 晶体材料匹配更稳定,因此成为 SiC 功率器件导热基板材料的首选。

氮化硅陶瓷基板在实际生产中需要解决两个棘手的难题:“高导热”和“持续稳定的大批量生产”。同时,氮化硅陶瓷基板还需要进行覆铜处理以及应用端考核,因此要达到应用化水平难度较大。目前国内企业已经实现了氮化硅陶瓷基板的技术突破,产品性能已达到或接近日本产品水平,多家企业正在加快产业化进程。

国内氮化硅陶瓷基板主要包括河北正雍、宁夏艾森达、宁夏北瓷、四川红星电子、江西创科、中科上宇、福建臻璟、广东佛山华智、辽宁埃克诺、伊菲科技、吉林长玉特陶、天津硕科、山东中材高新氮化物陶瓷、威海圆环、山东厚发、江苏海古德、苏州博胜、方达正塬、江苏贝色、苏州晶耀、浙江多面体、正天新材、海宁托博、宁波银瓷、台湾超能、凯乐士等。

图 氮化硅陶瓷基板 摄于华清电子展台

原文始发于微信公众号(艾邦半导体网):高压大功率模块首选封装材料——DBC/AMB陶瓷基板