陶瓷基片是一种常用的电子封装基片材料,具有绝缘性能好,可靠性高,介电系数较小,高频特性好,热导率高、耐热性好、机械强度高、热膨胀系数小,热失配率低等优势。常见的陶瓷基片材料有 Al2O3、AlN、BeO、Si3N4等。

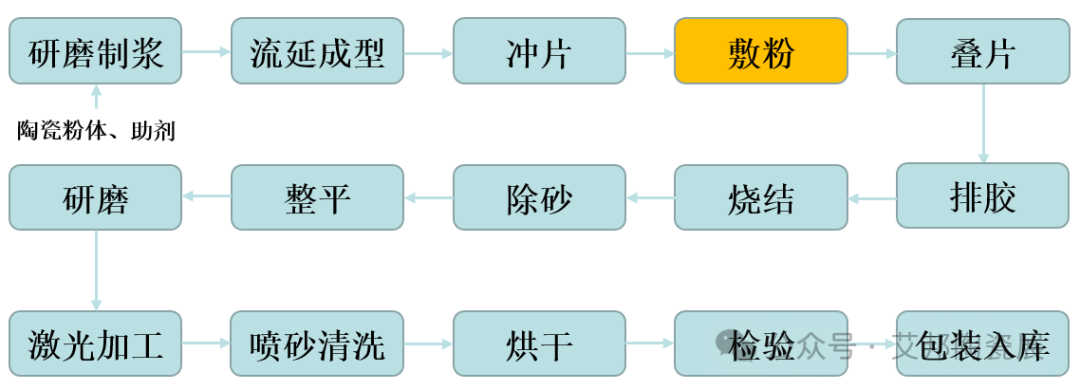

图 陶瓷基片生产工艺流程

陶瓷基片的生产工艺流程包括:原料预混→球磨→脱泡→流延→冲切→敷粉→叠片→排胶→烧结→除砂→整平→研磨→激光加工→喷砂清洗→烘干→检验→成品入库。

1、陶瓷基片敷粉的作用

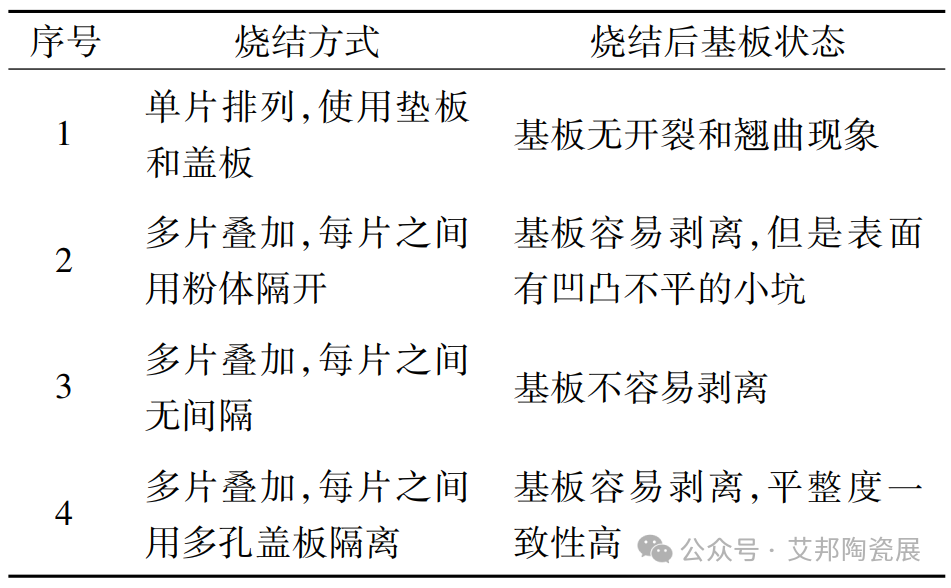

陶瓷基片的制备过程中需将陶瓷基片生坯烧结成陶瓷基片熟坯,目前,大规模制造陶瓷基片在烧结时,为了提高烧结效率,需多片叠片烧结。为避免烧结过程中陶瓷基片粘结,需在坯片表面敷一层隔粘粉,起隔离坯片的作用,然后再将敷粉后的坯片进行叠片,并码排整齐,进入烧结炉的坯片在烧结的过程中不易发生相邻基片之间的黏连,能够使烧结好的陶瓷基片之间轻松分离,方便陶瓷基片进行脱模,最终烧结出质量良好的陶瓷基片。

来源:王平,等:高纯氧化铝基板的制备要点与宇航应用验证实践

敷粉工艺需进行精确控制,易控制敷粉量,均匀敷粉,避免细粉团聚的现象,以保证最终的生坯烧结后的表面质量的作用。烧结后的陶瓷基片可通过抛刷及超声波清洗将基板表面的隔离层去除。氧化铝基板可采用氧化铝粉作为隔粘粉,氮化铝基板可采用氮化铝粉/氮化硼粉作为隔粘粉,氮化硅陶瓷可采用氮化硼粉作为隔粘粉。

图 陶瓷基片,来源:艾森达

陶瓷基板敷粉机厂商有:苏州暾达、都匀双成、东方泰阳、上海煊廷等。8月28-30日,东方泰阳、上海煊廷将参加艾邦深圳精密陶瓷展,欢迎莅临参观交流。

2、陶瓷基片敷粉的方法

陶瓷基片敷粉方法有人工敷粉和敷粉机敷粉,敷粉机可分为干式敷粉机、湿式敷粉机。

①人工敷粉

人工敷粉方式是手持喷壶进行陶瓷坯片表面喷敷粉浆,或者用敷粉筛在坯片表面敷上一层隔粘粉,这种方法存在劳动强度高、效率低的问题。

②干式敷粉设备

干式敷粉将隔粘粉通过压缩空气雾化在陶瓷坯片表面形成一层隔粘粉层。这种方法主要存在以下不足:粉尘大,环境质量不好;对敷粉工艺控制不利,敷粉量不容易控制,敷粉不太均匀,细粉也容易团聚,对生坯烧结后的表面质量有不利影响;敷粉后生坯表面也容易掉粉;对隔粘粉的要求高;隔粘粉的使用量大,使用成本高。

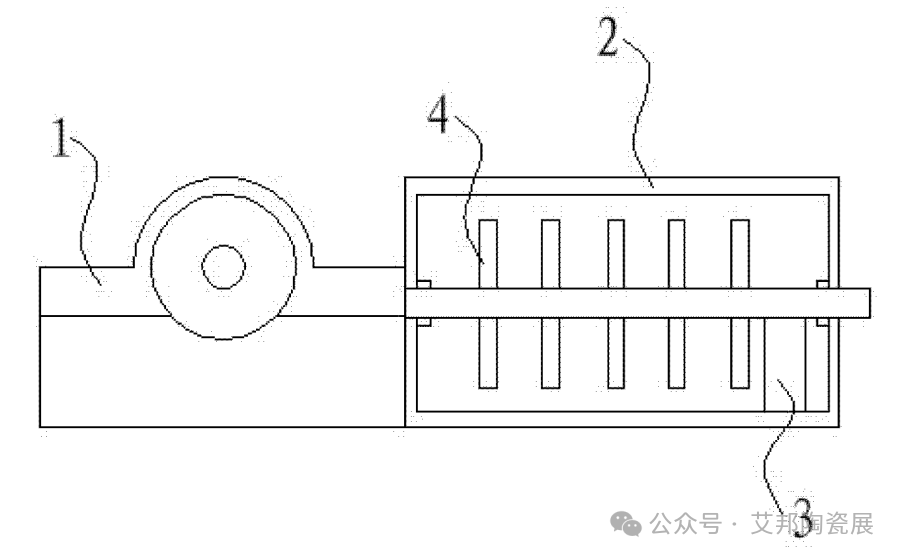

1.加湿装置;2.气室;3.震动装置;4.震动筛网.

专利CN203664152U采用加湿装置(水雾滚轮加湿装置),通过对陶瓷坯片加湿,使干粉易粘附于陶瓷坯片上,通过采用多层高精度的震动筛网,并通过空气在气室内产生悬浮,使其均匀分散。

③湿式敷粉设备

湿式敷粉在敷粉过程中首先制备隔粘粉浆,即隔粘粉与配制好的粘合剂液体(水)按一定比例混合,经搅拌分散后形成均匀的隔粘粉悬浮液;然后将隔粘粉悬浮液通过压缩空气雾化均匀喷洒与陶瓷基板坯体表面经过烘干形成一层均匀的隔粘粉层。敷粉时采用悬浮液,当通过喷枪给生坯表面敷粉后,能使隔粘粉粘到生坯表面,不容易掉粉,无粉尘,对环境影响小,使用隔粘粉的量小。但坯片表面粉体的均匀性较差且未粘附于坯体表面的隔粘粉浆回收困难,回收利用率较低;此外由于粉浆内粘结剂极易粘结在供浆管壁上造成供浆压力波动,导致单位面积内粉体数量(及粉体密度)的波动性较大。

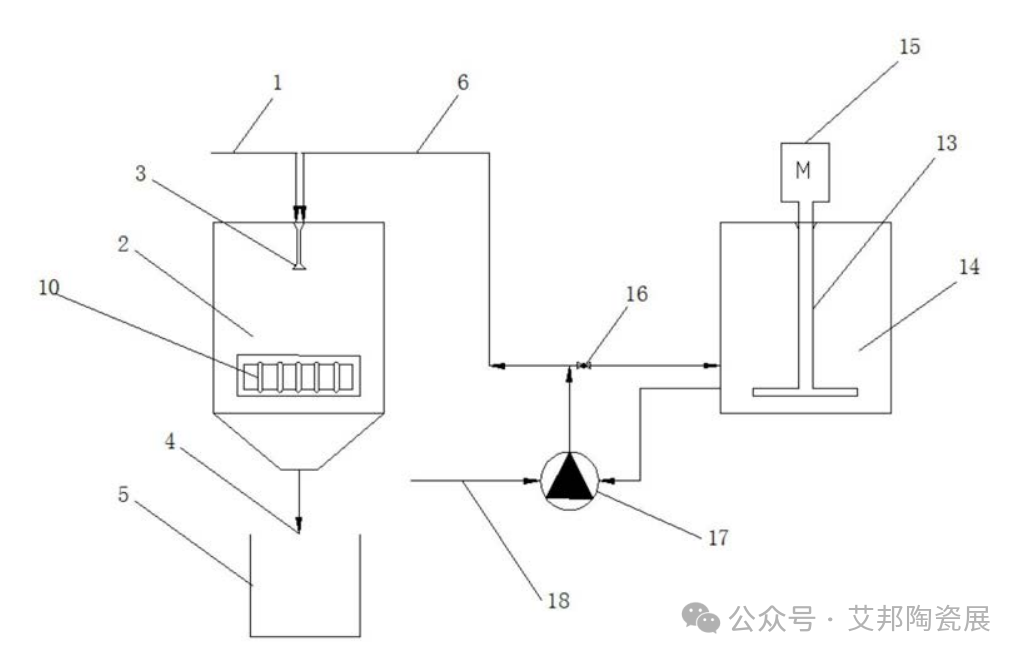

1、进气管I;2、胶体雾化箱;3、胶体雾化器;4、漏胶口;5、胶体回收槽;6、进胶管;7、进气管II;8、粉体雾化器;9、粉体雾化箱;10、传送带;11、粉体回收口;12、进粉管;13、搅拌桨;14、胶体存储箱;15、马达;16、回流阀;17、动力泵;18、进气管III.

专利CN108058264A提供了一种陶瓷基板坯体的敷粉工艺,将粘结剂和隔粘粉分为两步单独实施,①在陶瓷基板坯体的表面通过将粘结剂雾化形成一层均匀的粘结剂膜层,得具有粘结剂膜层的陶瓷基板坯体;②在具有粘结剂膜层的陶瓷基板坯体的表面通过将隔粘粉干式雾化形成一层隔粘粉层,即得敷粉后的陶瓷基板坯体。避免粘结剂供给的不稳定导致的片与片之间隔粘粉密度的波动影响,以及还可使未雾化在坯体表面的干粉可直接回流入粉室内重复使用,提高了隔粘粉的利用率。

图 冲片+敷粉一体机,来源:苏州暾达

原文始发于微信公众号(艾邦陶瓷展):陶瓷基板多片烧结,敷粉工艺不可少

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。