电动化和智能化,如今似乎已成每一个汽车产业从业者都忙得热火朝天,卷到如火如荼。技术、成本是汽车功率模块行业两大核心竞争力,插针连接设计需考虑载流、温升,机械性能、振动性能,平衡插针载流能力和温升问题是汽车功率模块主要的技术设计问题之一。在传统开发流程中,设计好后便直接进行开模打样,再对插针样品进行参数测试。这个过程大大的增加了开发周期及成本。插拔力接触技术、高导电材料是解决温升问题的主要解决方案。

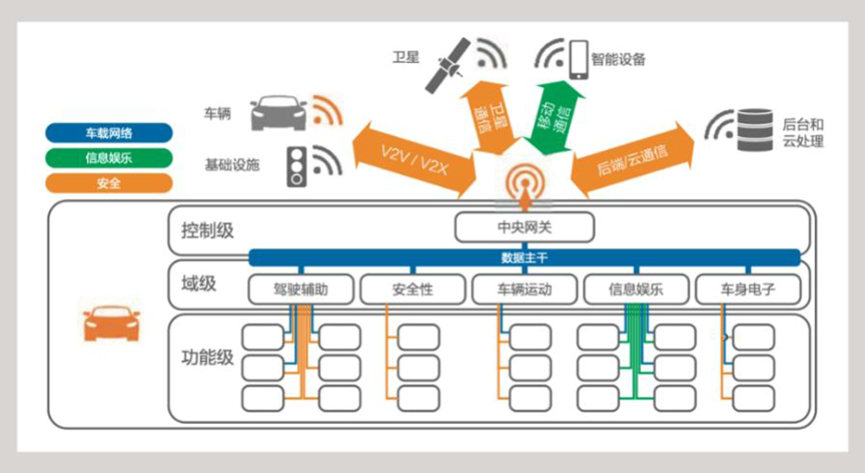

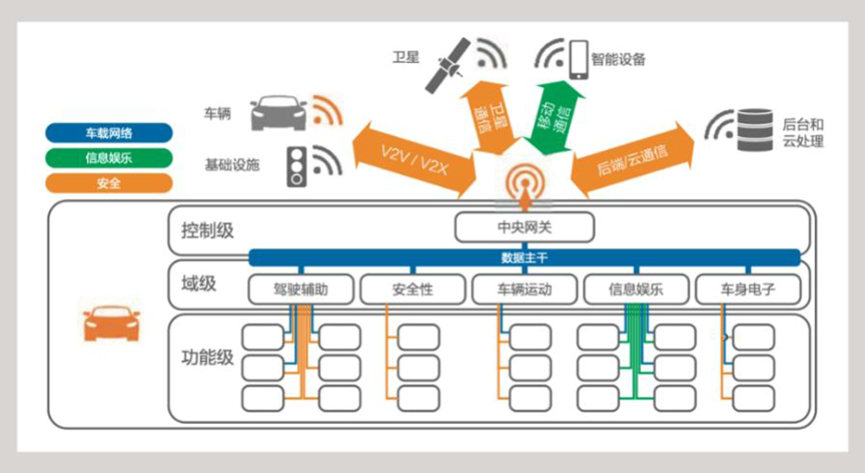

汽车未来高性能集成架构如下图所示:

在日益激烈的市场竞争下,车企降价潮不仅给行业带来了阵痛,更让“降本”成为整个行业的主旋律。上游原材料,中游制造,下游应用。上游原材料主要包括制造端子的金属材料,电镀材料。中游插针端子制造包括金属材料的车床加工,冲压加工,精密冷锻,电镀加工;后经过制配、组装、测试制造成插针端子成品。

作为汽车功率模块的深度参与者与赋能者,同思凭借深刻的行业洞察以及半导体功率模块领域的专长,协同材料厂商及工艺升级,化被动为主动,积极应对挑战,带来了全新的解决方案——可以很快评估出用什么材料可以做,什么材料还有降价空间。(点击下方图片可跳转了解更多)

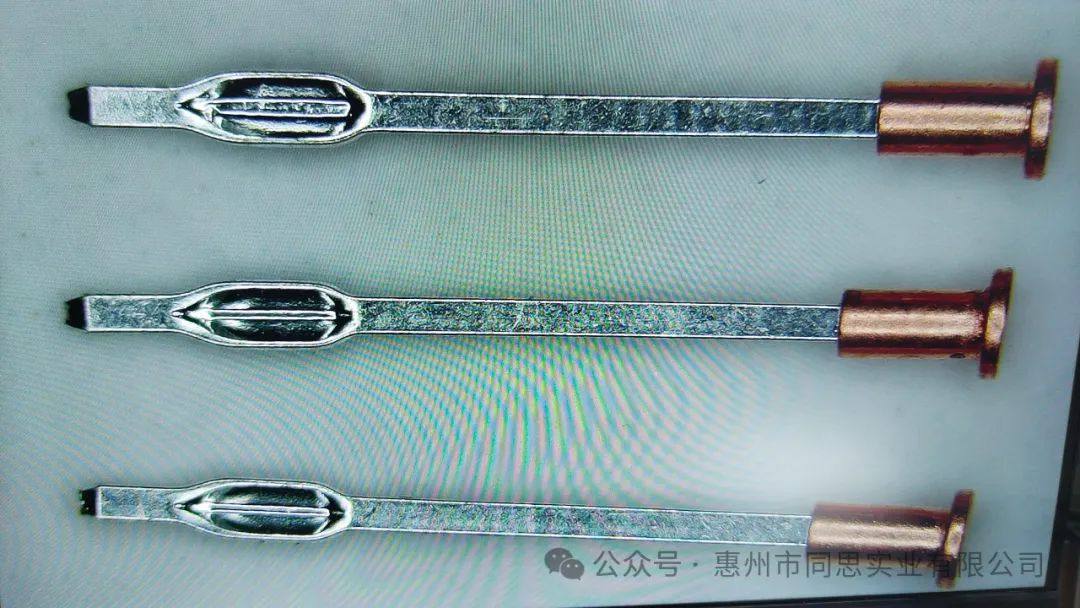

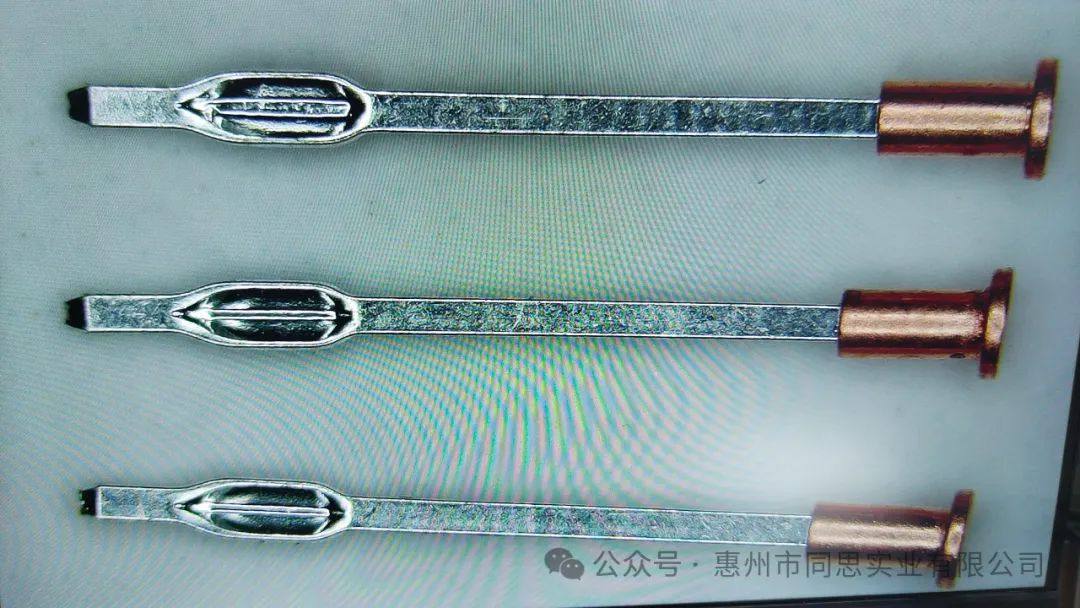

这款0.64mm的小“方针”作为汽车驱动模块的中枢,承担着传递功率和信号的重要作用。而插针端子作为连接其他部件的枢纽,其设计和镀层质量直接影响了功率模块的稳定性和可靠性。本文将从插针端子类型、插针端子镀层、生产工艺方面对汽车功率模块的影响进行分析和阐述。

阅读下文前,欢迎识别二维码加入艾邦功率半导体IGBT/SiC产业链微信交流群及通讯录。镀锡端子一般在使用上可以达到良好的环境稳定性,主要采取的表面处理方式有:雾锡、亮锡等。但它的缺点也较为明显,与其它镀层相比它的耐磨性表现较差,插拔循环次数少于10次,接触性能会随时间温度降低,一般用在低于125℃环境情况下使用。镀锡端子设计时,需考虑高接触力及微小位移才能保证接触的稳定性。 镀金端子具有的良好接触性能与环境稳定性,且上锡效果好具有优异的耐温耐摩擦性能。

镀金端子具有的良好接触性能与环境稳定性,且上锡效果好具有优异的耐温耐摩擦性能。

插针端子镀层对汽车功率模块设计的影响

- 保护电连接部件:端子经过镀层处理,可以有效避免端子在潮湿、高温或碱性环境中的氧化和腐蚀。

2. 优化导电性能:镀上金、银、锡等金属的端子,在传导电流时具有更好的导电性能,减小电阻,提高传输效率。

3. 提高连接稳定性:端子镀层的良好导电性和抗氧化能力可以保持连接稳定性,确保汽车电子系统的正常运行。

4. 提升汽车整车品质:端子镀层的优质处理不仅能提高功率连接的可靠性,还能提升汽车整车的品质,提高用户的满意度。

下个工序就是电镀工艺(PlaTIng)环节;在这个阶段,接触表面将涂上各种金属材料涂层,开展电镀镍,电镀锡,镀半金,避免空气氧化,提升导电率。一种类似于冲压阶段的问题,如插针的扭曲、断裂或变形,也会出现在冲压插针送入电镀设备的过程中。

插针在冲压好的插针送进电镀设备的全过程中也会出现弯曲、形变等状况。然而,对于大多数机器视觉系统供应商来说,电镀过程中的许多质量缺陷仍然是检测系统的“禁区”。同思的视觉检测系统能够检测到插针电镀表面的各种缺陷,如小划痕和坑点麻点。一般的CCD 检测系统很难识别这些细微缺陷所需的图像。

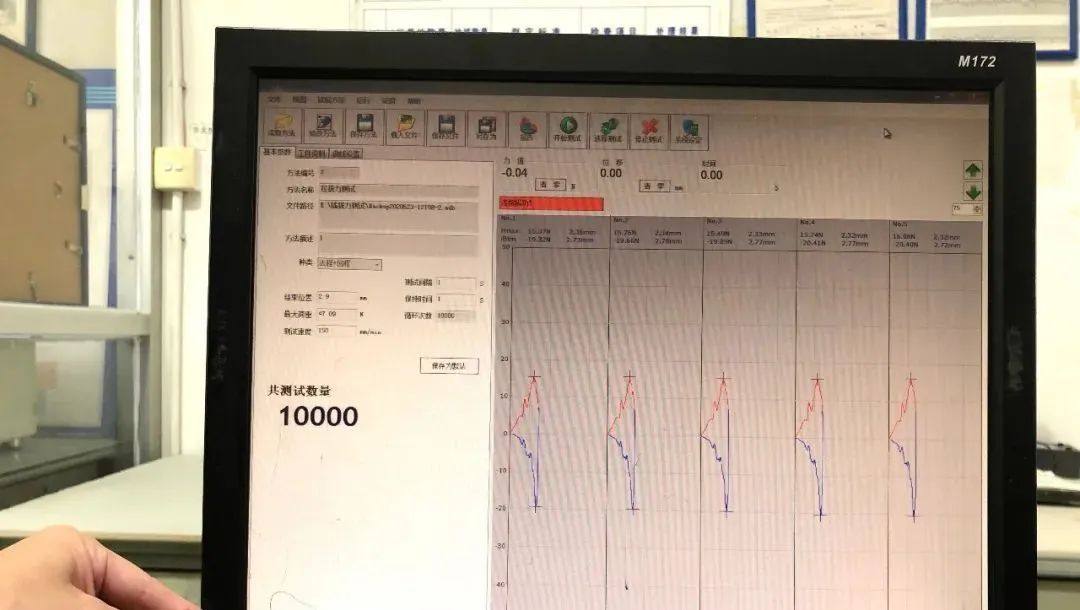

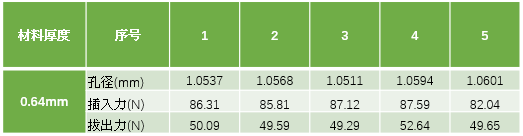

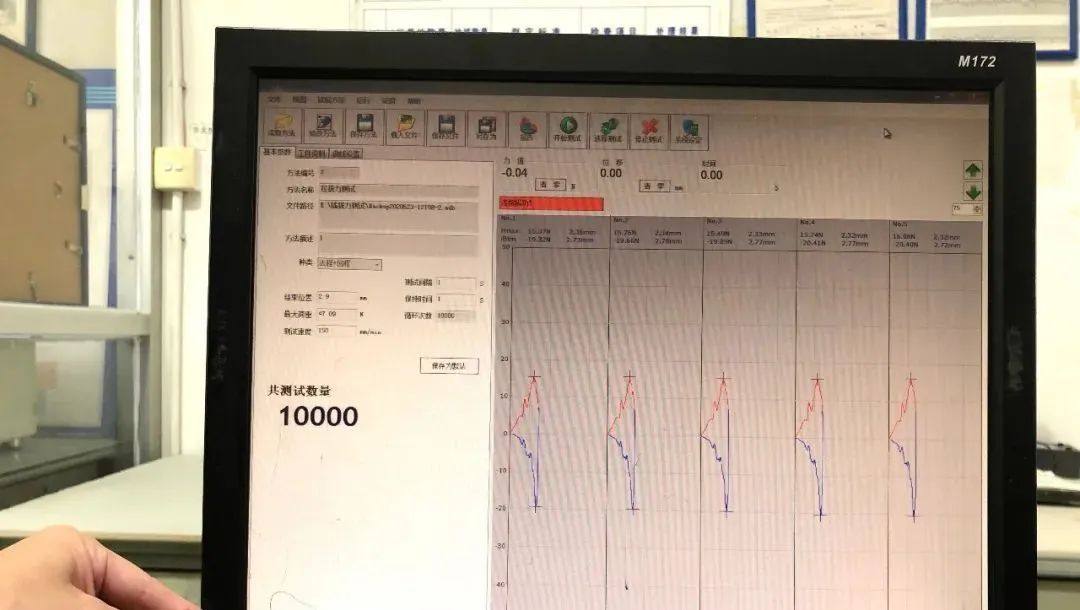

插拔力测试是指将相互配合Holder&Pin针进行插入力、拔出力等多种测试,插拔力是插针的重要机械性能与参数,控制在一个额定数值,可避免脱落失效有利于稳定性,单针可传输50A范围内的大电流,过流稳定流畅。

要保证功率和信号的正常传输,插针的选型很关键。为电流流通及电信号传递提供良好途径,进而实现模块的正常、稳定运行。在功率模块封装中,插针在其中起着至关重要的作用。从电性能、机械性能、物理性能等三个方面对插针的选用方法进行简单分析。

1、电性能

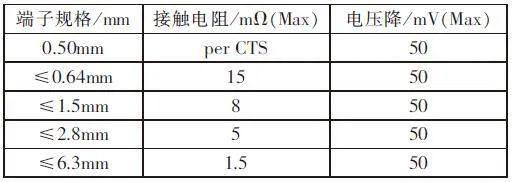

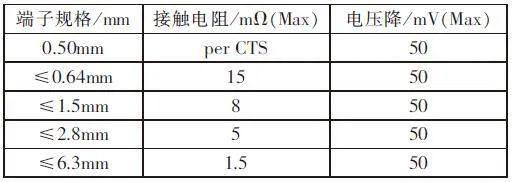

插针首先应考虑其电气性能。电气性能主要考虑电压、电流及导通率等方面。适用于新能源汽车的额定电压高达600V。其次是额定电流,其值同额定电压一样,一般略高于正常工作电压。一般情况下插针在常温下进行其温升性能测试。

2 、机械性能

插针的机械性能主要包含插拔力、弯曲强度、抗拉强度在模块封装选用时有着不可忽略的重要作用。插拔力过小会导致接触不良,一般车用插针的最大插拔力不高于100N。因此,在保证正常通电的前提下,插拔力越小越好。机械寿命是指镀金插针端子50次插拔后Holder&Pin针配合力不小于20N即可。

3 、物理性能

盐雾测试96H,观察金属结构、接触件表面处理层是否产生电化腐蚀,影响物理和电气性能。振动和冲击测试是检验插针机械结构的坚固性和电接触可靠性的重要指标。

注:在任何情况下,总电阻不能超过20mΩ。

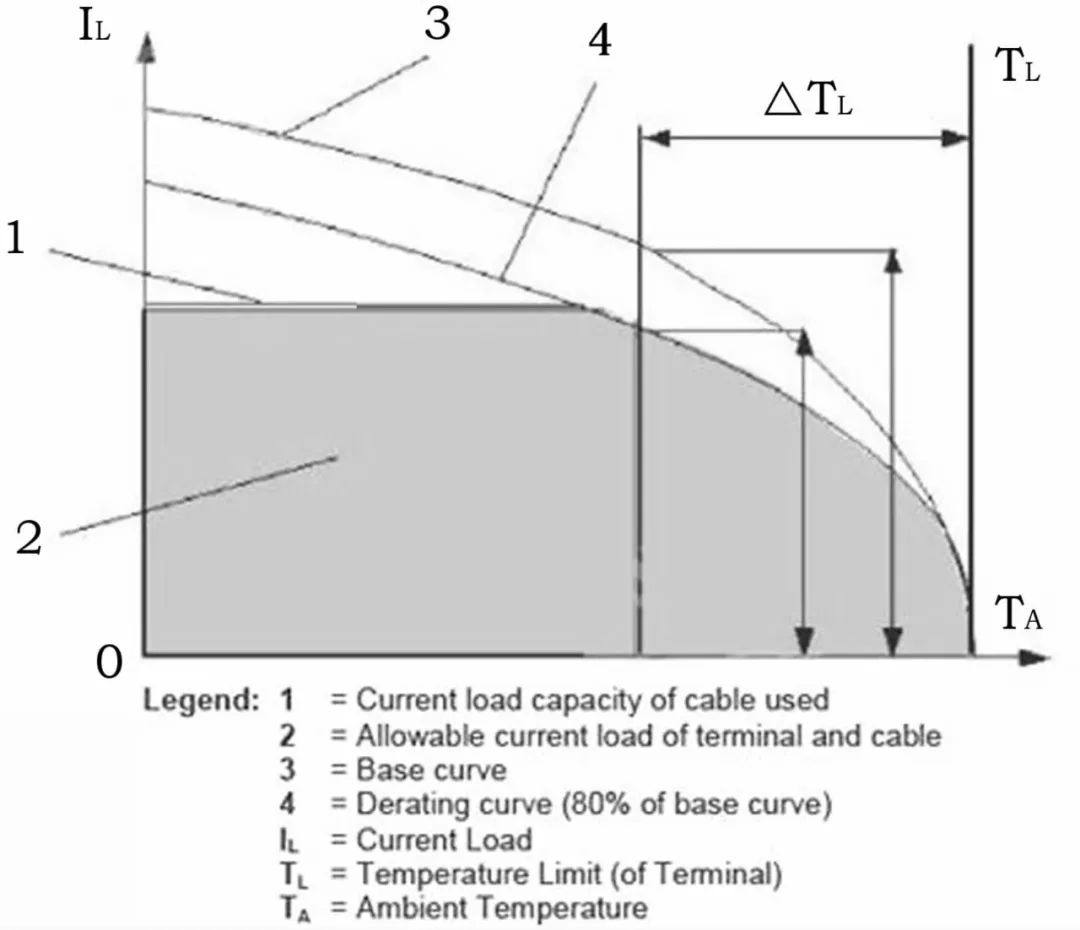

国标QC / T-1067与USCAR-2在定义最大载流能力时,明确提出在通电流过程中,当电流使端子对达到接触电阻最大值或者温升达到55℃时,记录此处电流,并乘以90%就是此端子的最大载流,降额曲线如下图所示。

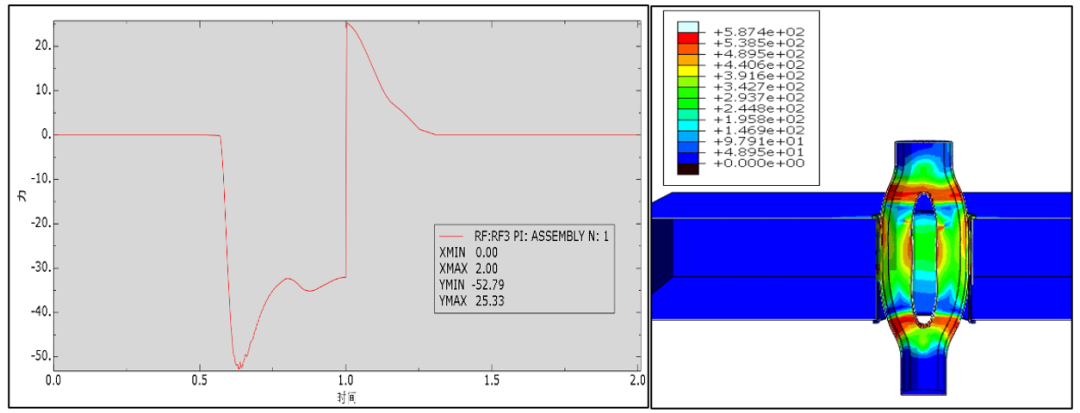

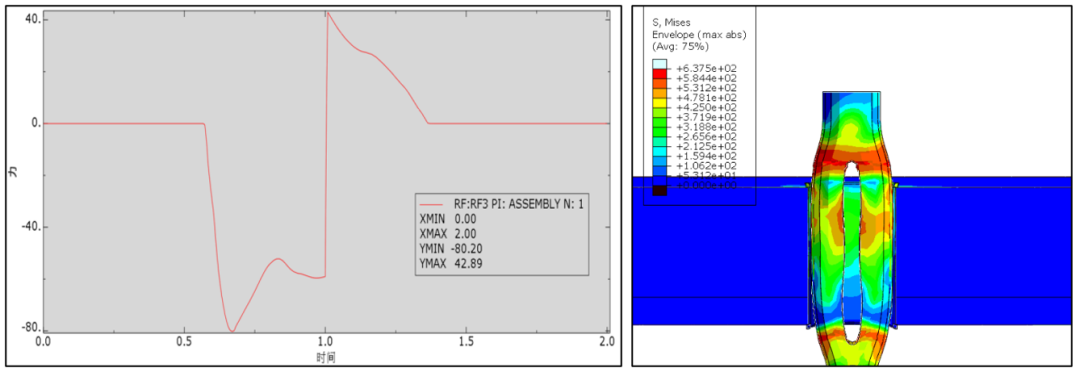

对于半导体功率器件应用工程师更应该对插针有一个全面的性能掌控,才能更加合理地选择,运用插针并保证在功率模块连接中的稳定性、安全性。鱼眼端子设计要求厚度0.64mm,插入力97N max,拔出力30N min。在设计好产品3D模型,确认好材质后,使用软件仿真得到插拔力曲线和应力云图:

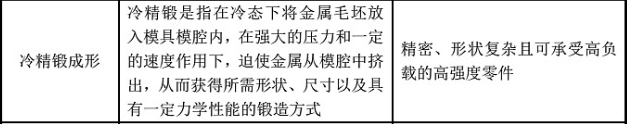

从插拔力曲线和应力云图可以看出模拟结果不符合设计要求:拔出力小于设计要求。此时我们要重新设计我们的方案,通过缩小鱼眼的尺寸增加拔出力。再次使用仿真,从插拔力曲线和应力云图可看出模拟结果已符合设计要求。插针端子制作工艺有3种,车削加工、冲压加工、精密冷锻精密冷锻技术的原理:

1. 应力变形:冷锻过程中,将金属材料放在锻砧上,然后用一定的力量加压和冲击材料,使其发生塑性变形。这个过程中,金属内部结构会发生微观级别的变化,从而使材料的形状和尺寸很好地得到控制。

2. 塑性变形:冷锻过程中,金属材料因受到外力的作用而发生塑性变形。通过选择合适的锻模形状和锻造工艺参数,可以使材料在不破坏其结构和性能的情况下,得到精确的形状和尺寸。

3. 冷变形和材料强化:冷锻过程中,金属材料会经历冷变形,也就是它在室温下被迫发生塑性变形。这种冷变形会引起材料中的晶界移动和塑性变形,从而增强材料的强度和硬度。

精密冷锻技术的关键

1. 模具设计和制造:精密冷锻技术对模具的设计和制造要求较高。需要考虑到产品的复杂形状和高精度要求,合理设计模具结构,并选用高精度机械加工设备制造模具。

2.工艺参数控制:精密冷锻工艺参数的控制直接影响产品的成形质量。需要控制锻压速度、温度、压力等参数,保证金属材料的成形精度和强度。

3.金属材的选择和预处理:选择合适的金属材料是精密冷锻技术的前提。需要根据产品的要求选择具有高强度和高韧性的金属材料,并对材料进行预处理等。

4.模具摩擦和润滑:精密冷锻工艺中,模具和金属材料之间的摩擦对成形质量有着较大影响。需要选用合适的润滑方式,减小摩擦系数,提高成形效率和产品质量。

原文始发于微信公众号(艾邦半导体网):大电流功率模块插针浅析