韩国科学技术研究院(KIST)氢能材料研究团的池浩日博士和金乌工科大学(Kit)的崔时赫教授研究团队宣布,他们开发了一种新型合成方法,可以大幅降低下一代高效陶瓷电池——质子陶瓷电池的电解质致密化过程中所需的烧结温度。

低温合成质子陶瓷电解质的烧结原理

现有的固体氧化物燃料电池(Solid Oxide Cell,简称SOC)中的电解质和电极等所有组成部分都是由金属氧化物等陶瓷材料构成的。这些电池不仅能发电,还能生产氢气。特别是由于其在600℃以上的高温下运行,相较于其他燃料电池具有更高的电力转换效率。然而,由于需要使用耐高温的材料,其生产成本较高,且长时间运行时会因材料劣化导致性能下降。

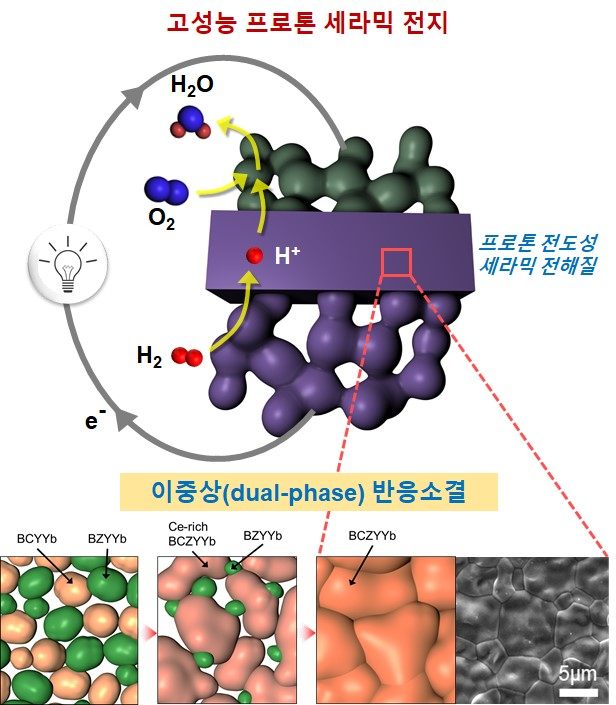

近年来,使用氢离子(质子)的固体氧化物电池——质子陶瓷电池(Protonic Ceramic Cell,简称PCC)作为下一代燃料电池备受关注。与传递氧离子的传统电解质不同,质子陶瓷电池传递的是体积较小的氢离子(质子),因此可以实现更高的离子电导率。然而,为了制造质子陶瓷电池的电解质,需要在1500℃以上的高温下进行烧结,这一过程中,组成物会发生挥发或析出现象,从而降低电解质的性能,成为质子陶瓷电池商业化的障碍。

研究团队开发了一种新的电解质材料合成工艺,以降低烧结温度。通常情况下,电解质是通过烧结由一种化合物构成的粉末制成的。然而,为了降低烧结温度而添加的添加剂会残留在电解质中,降低电池的输出密度。研究团队通过低温合成发现,当将两种化合物混合的粉末用于制备电解质时,在烧结加速过程中可以合成为一种烧结特性优异的化合物,在没有添加剂的情况下,烧结温度降低到了1400℃。

通过这种新工艺合成的质子陶瓷电解质,即使在较低温度下也能形成致密的膜,提升了电池的电化学特性。此外,当这种电解质应用于实际的质子陶瓷电池时,表现出了优异的质子传导特性,在600℃下实现了约2倍于传统电池的输出密度(950mW/cm2)。这不仅可以缩短工艺时间,还能同时提升热稳定性和陶瓷电解质的性能。研究团队计划在未来将这种基于两种化合物烧结加速现象的新工艺应用于大面积电池的制造,以推动质子陶瓷电池的商业化。

KIST的池浩日博士表示:“通过本研究,我们解决了质子陶瓷电池制造过程中长期存在的烧结问题。如果大面积化技术成功开发,能够有效管理能源,将其用于电力生产、水电解制取绿色氢和利用核电站废热制取粉红氢等技术。”

该研究得到了科学技术信息通信部的支持,由KIST主要项目及未来氢源技术开发项目(2021M3I3A1084278)和产业通商资源部新再生能源核心技术开发项目(20223030040080)共同进行。研究成果已发表于国际学术期刊《Advanced Energy Materials》(影响因子24.4,JCR领域2.6%)。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。