本节将粗略介绍三种陶瓷基板材料,即Al2O3-DBC,AlN-DBA以及Si3N4-AMB材料的性能与可靠性表现。

Al2O3陶瓷材料被广泛应用于功率器件封装之中,其所拥有的良好热-电性能特性以及相对低廉的价格使之在市场中占有绝对优势。然而当器件的应用领域更为严苛时,封装厂商将需要基板材料达到更为优异的热导率以及机械特性,因此AlN与Si3N4陶瓷材料被引进入功率封装之中。

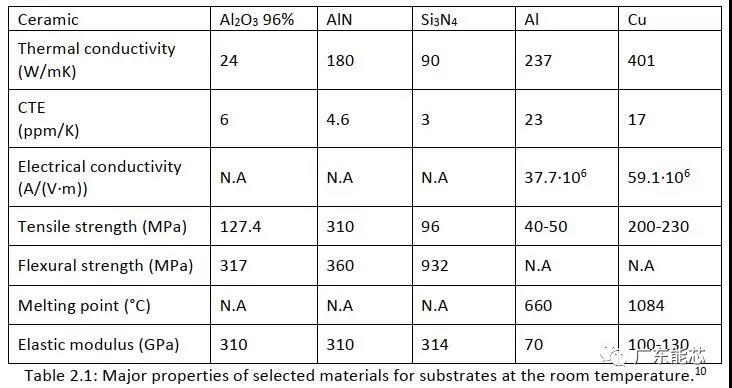

下表是此三种陶瓷材料以及相应金属层的基本特性参数。

由上表可知,AlN材料在其中拥有最优秀的热导率和最差的机械特性(弯曲强度),而Si3N4材料拥有次好的热导特性以及最佳的机械性能。

Al2O3-DBC基板

DBC(Directed bonder copper)技术产生于上世纪70年代,用于在Al2O3陶瓷以及AlN陶瓷表面覆盖铜箔。

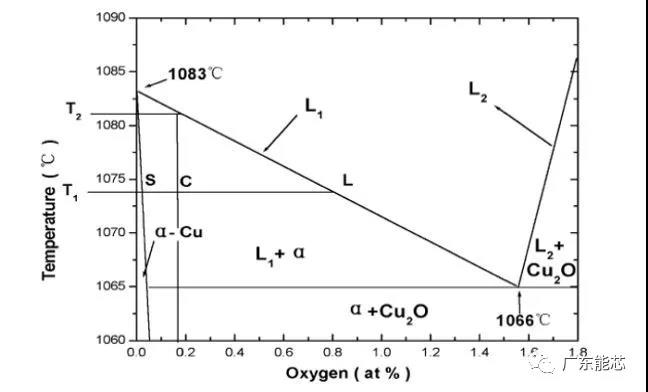

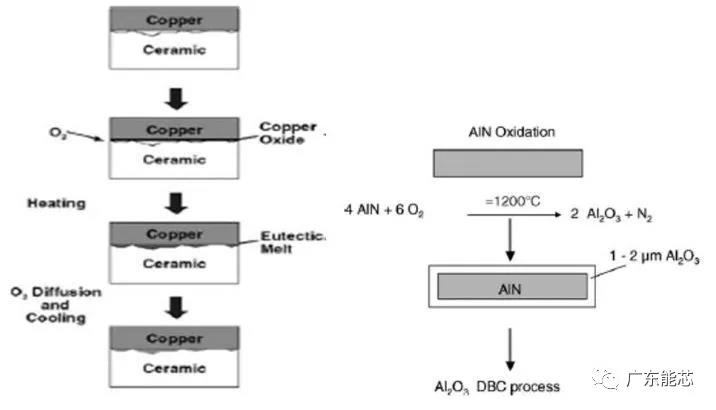

其基本原理如下图所示,Al2O3与Cu在高温(1065-1080℃)、微氧环境下(~39ppm)生成[Cu-O]共晶产物从而实现连接。

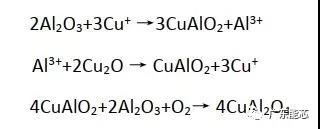

Al2O3陶瓷材料与Cu产生反应时表面湿润度较好,有助于生成[Cu-Cu2O]合金结构,其基本反应如下:

通过预氧化Cu箔,生成Cu2O可以提升Al2O3表面湿润度,提高反应效率。

AlN-DBA基板

DBC技术适用于Al2O3陶瓷材料,然而AlN陶瓷材料中的Al-N难以与Cu直接产生反应,因此需要通过与氧气在极高温度(1200℃)下产生反应,生成Al2O3层(1~2um),进而可以重复DBC工艺步骤,产生AlN-DBC陶瓷基板材料。

但以上反应效率过低,工艺过于复杂,不利于产品的成本降低。

Al金属材料与AlN陶瓷的具有接触亲和性,可以实现低温条件下(铝的熔点为660℃)的物理湿润,没有化学反应产生,且AlN-Al之间的粘结强度很大,具有优异的抗热震疲劳特性,是一种优异的陶瓷基板材料组合。

Si3N4-AMB基板

Si3N4陶瓷材料具有优异的热导率以及抗机械疲劳特性,是一种优异的电力电子器件封装用的陶瓷材料。然而由于Si3N4与Cu极难产生反应,且Si3N4陶瓷表面的湿润度极其不友好,造成了此种陶瓷材料难以形成电力电子用的表面金属层。

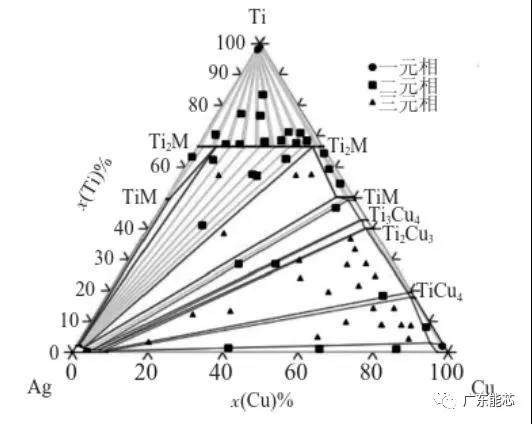

AMB(Active metal brazing-活性金属钎焊)技术通过Ag,Cu,Ti等活性钎料在Si3N4陶瓷材料与Cu金属箔表面形成连接层,从而产生优秀的功率器件用的陶瓷基板材料。TiAgCu的三元相图如下:

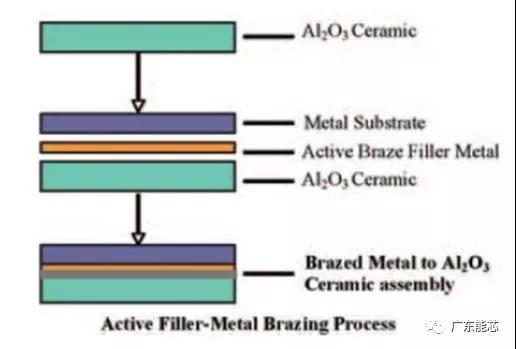

AMB工艺如下所示:

可靠性表现对比

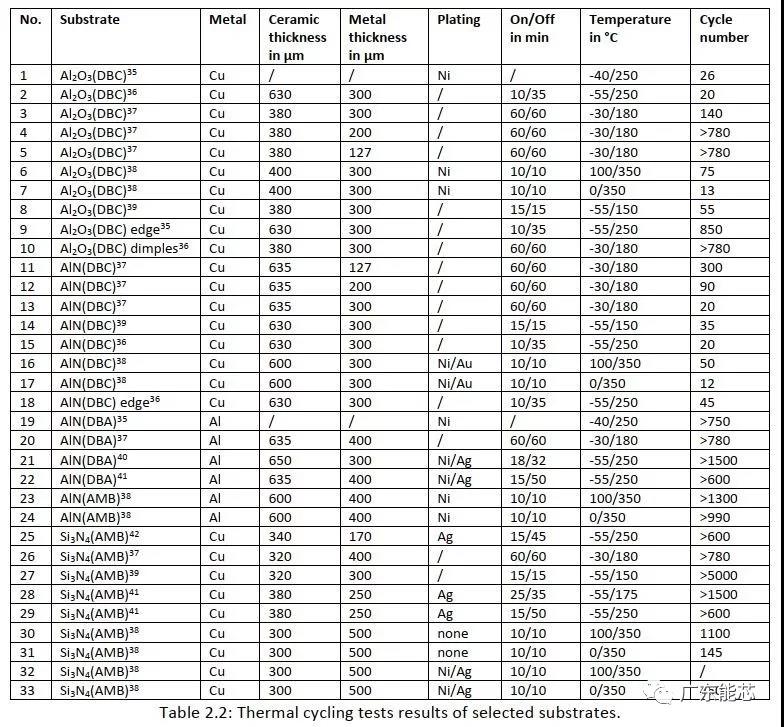

作者收集部分陶瓷基板材料的可靠性表现供各位参考,由于各测试所采用的温度范围以及时间方案各不相同,故无法提供直接有效的数据对比。

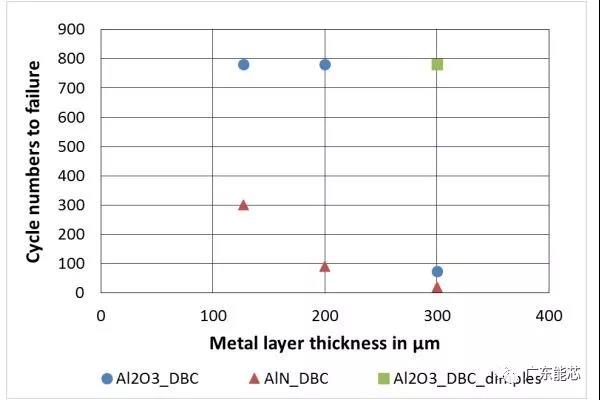

根据以上数据可知,减薄陶瓷材料表面覆铜的厚度,可以显著提升基板的温度循环可靠性表现,然而金属层厚度的降低将影响基板的散热性能不利于器件在高功率密度下工作。通过dimples(打孔)可降低基板边界上的应力集中,提升可靠性且不会显著降低基板的热传导特性。

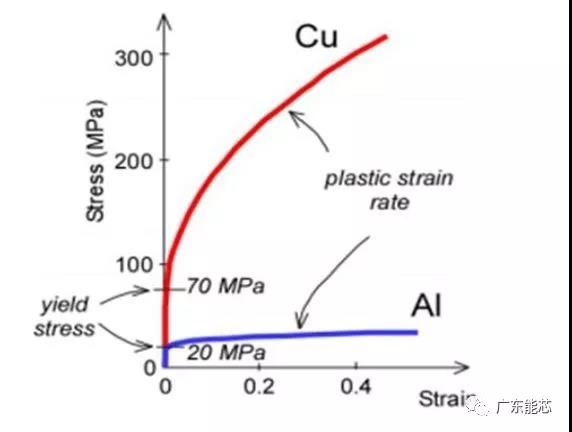

在数据对比中,Al2O3-DBC与AlN-DBC陶瓷基板的温度循环数最少;AlN-DBA材料的温度循环测试结果最佳,其原因是由于Al金属材料更为柔软,施加在陶瓷材料上的应力较小。

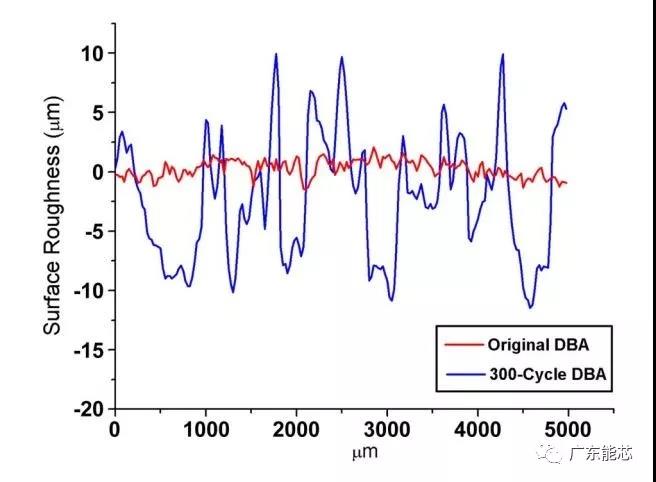

虽然AlN-DBA陶瓷材料在温度循环测试中的拥有最佳的可靠性表现,但在功率循环测试中,AlN-DBA基板表面由于Al金属层的膨胀收缩作用(塑性形变与再结晶现象)从而增加表面粗糙度,降低基板表面的焊料层(solder)的可靠性,引起器件失效。

下图为温度循环后的AlN-DBA基板表面粗糙度变化。

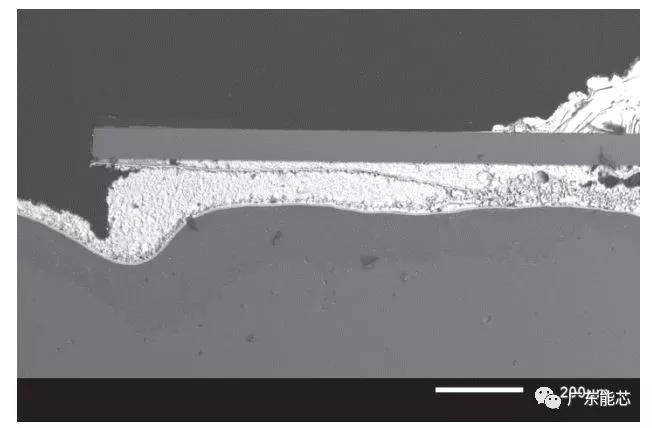

下图为功率循环测试后的器件表面变化(有点夸张)

来源:广东能芯

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。