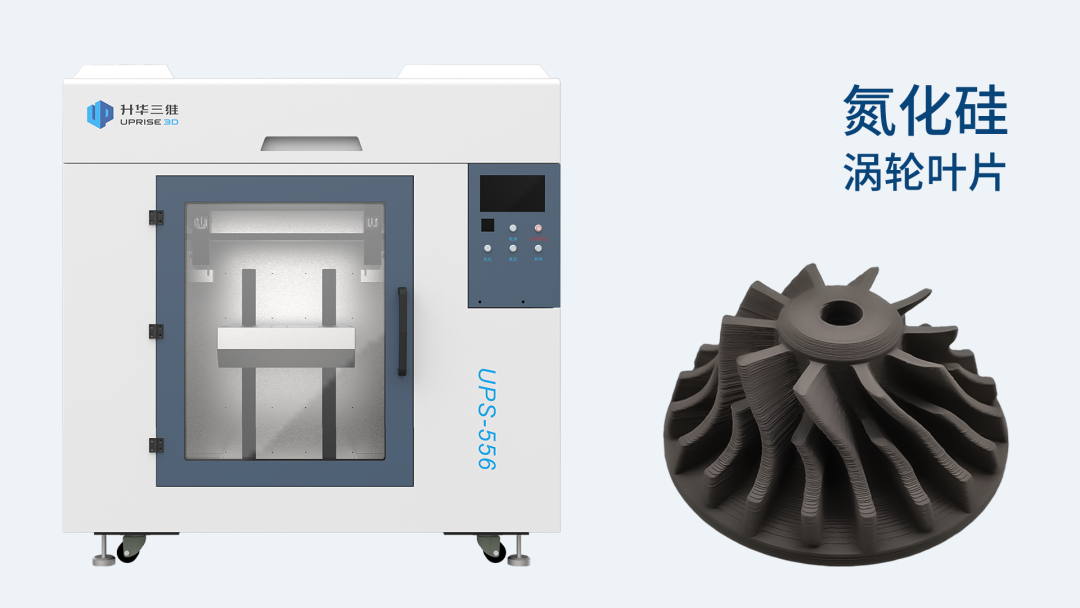

氮化硅是一种高温结构陶瓷材料,在加工上有较大的难度和局限。升华三维利用PEP技术直击氮化硅材料传统制造痛点,为氮化硅涡轮叶片的复杂结构一体化成型提供了便捷的增材制造方法。相比传统粉末冶金工艺,可以大大加快产品的开发与商业化时间,极大地缩短了制造周期和生产成本。

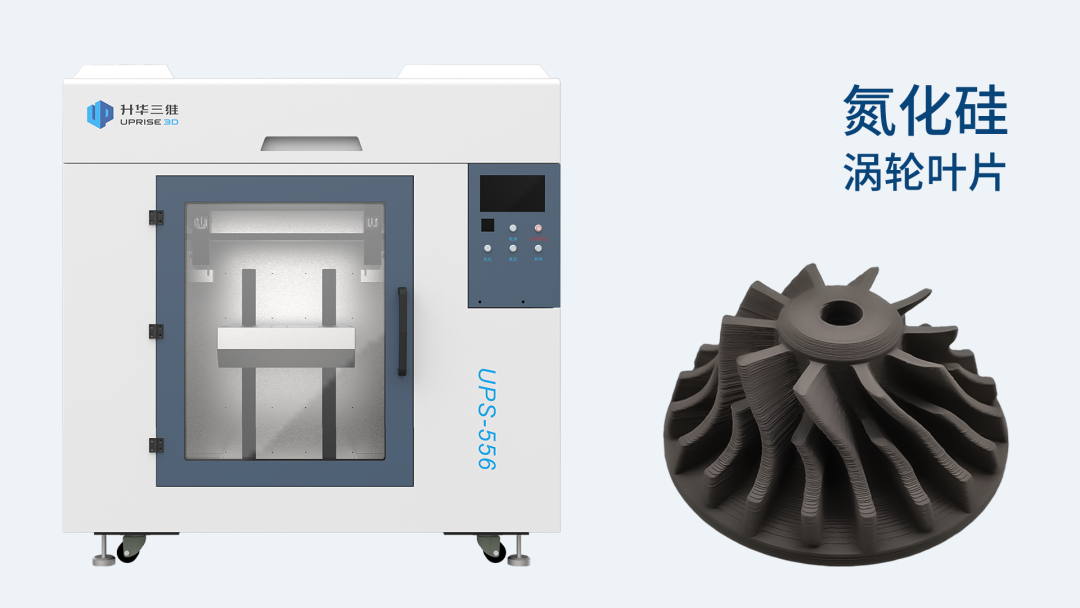

升华三维在应对传统工艺加工的涡轮叶片模型基础进行设计优化,使得更适合3D打印模式下的制备。而采用PEP颗粒挤出方式打印叶片结构,在模型设计上具有独特的优势,可在保证叶片悬浮角度满足使用条件的情况下,最大限度地免除额外支撑,从而节省掉后续的加工步骤。再通过PEP系统配套的UPRISE 3D软件进行打印模拟,以确保打印过程的高效成型。

▲涡轮叶片模型(来源:升华三维)

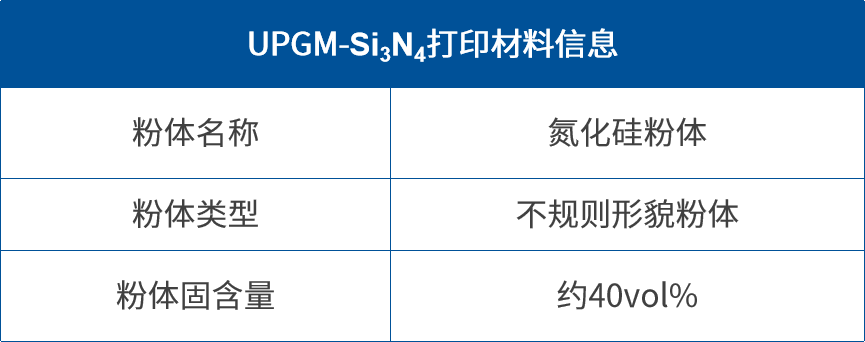

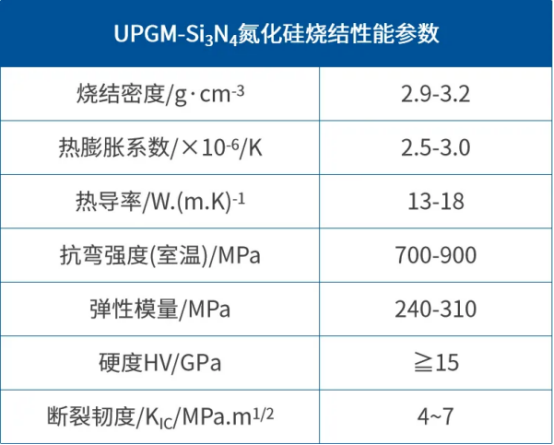

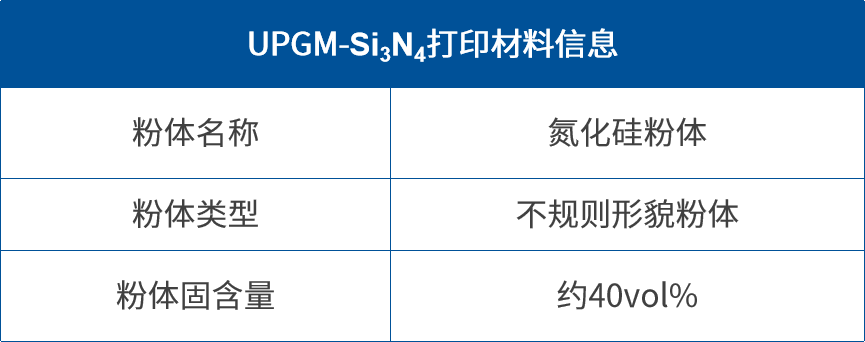

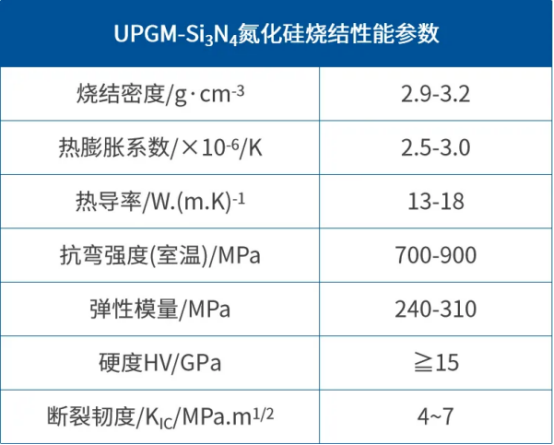

氮化硅3D打印主要采用基于蜡基体系的氮化硅颗粒喂料(UPGM-Si3N4),其粒径为2-4mm的不均匀颗粒。打印材料固含量约为40vol.%,用其制备的氮化硅产品具有优异的耐高温、耐磨、高冷热冲击等性能,在如航空发动机等高温高温及高速工况下,具有更好的高温性能和更长的使用寿命。

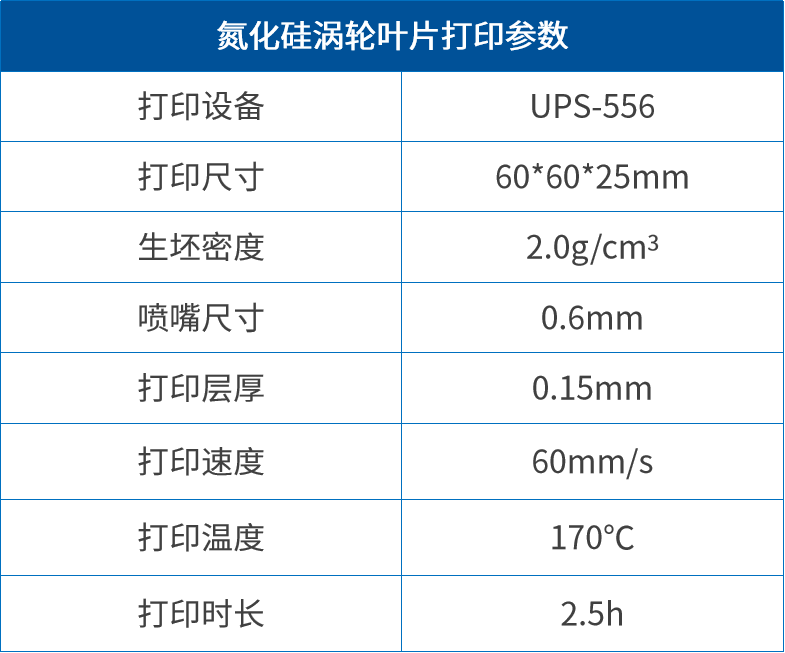

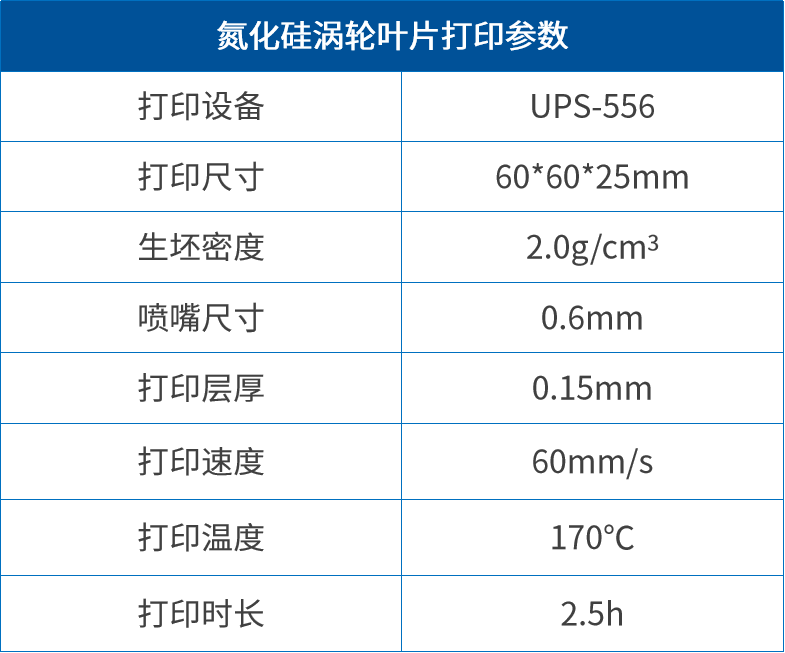

氮化硅涡轮叶片采用大尺寸独立双喷嘴3D打印机UPS-556打印成型,最大可实现(500×500×600mm)大尺寸陶瓷结构件制备,氮化硅涡轮叶片生坯密度可达2.0g/cm3。最终生坯的整体尺寸在烧结后会存在一定收缩,可通过软件设置放大系数进行尺寸补偿。再结合成熟的氮化硅传统烧结工艺获得性能一致性好的产品。UPS-556在常规办公环境下可使用,无需气氛,且稳定性高,可实现长时间打印,支持氮化硅陶瓷复杂结构产品的大尺寸 、一体化成型。

▲氮化硅涡轮叶片打印参数

▲氮化硅涡轮叶片样品展示

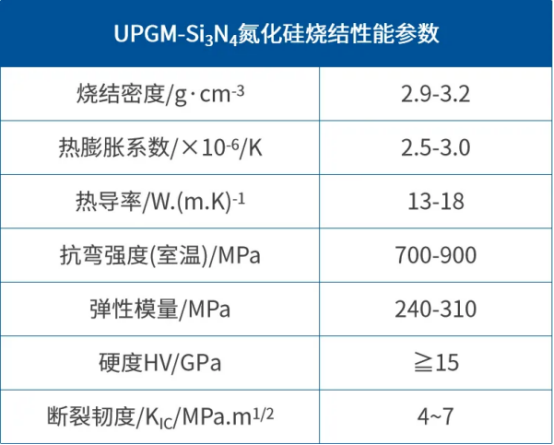

采用PEP制备的氮化硅陶瓷结构件,适用于传统工艺常用的氮化硅烧结方法。客户应根据设备条件、性能要求、成本预算、时间效率等多方面因素,选择最适宜的烧结技术。氮化硅涡轮叶片采用了无压烧结工艺,其烧结性能表现优异,该产品经过打磨、抛光等处理后,可满足应用场景需求。

升华三维一直致力于先进陶瓷增材制造的推广及应用。目前已具备氮化硅陶瓷复杂结构件开发与生产能力,可为氮化硅陶瓷增材制造提供完整的解决方案。

原文始发于微信公众号(升华三维):【应用开发】粉末挤出3D打印氮化硅涡轮叶片