RESEARCH

在现代电子系统中,热管理已经成为一个日益紧迫的挑战,尤其是在数据中心、雷达、高能激光以及高性能计算等领域。随着功率密度的增加,散热需求迅速攀升,仅数据中心一项,每年就消耗约200太瓦时(TWh)的电能用于冷却设备,防止其过热。目前,强制空气对流和微通道冷却等技术虽在理论上能够应对当代电子设备的高热流需求,但在实际应用中,热源与冷却介质(热沉)之间的热阻依然是一个巨大的障碍,限制了这些冷却系统的有效性。为了减少这种热阻,热界面材料(TIMs)应运而生,旨在不消耗额外能量的情况下提升散热性能。然而,由于导热性和触变性之间的冲突,现有热界面材料在实际应用中的性能,特别是在热界面尺寸超过平方厘米级的电子系统中,往往与理论预测相差两个数量级以上(图1)。这种理论与实际表现之间的巨大差距,给大规模高功率电子设备的热管理带来了严峻挑战。

图1. 功率设备热管理中三大关键组件:热源、热界面材料和热沉的示意图及相应发展现状

近日,四川大学高分子科学与工程学院傅强教授/吴凯副研究员团队联合美国德克萨斯大学奥斯汀分校,开发出了一种新型热界面材料——胶体状液态金属,以应对这一挑战。他们通过机械化学的方法制备了一种液态金属/氮化铝胶体,该材料表现出卓越的导热性能和触变性,显著降低了固-固界面的热阻,缩小了现有TIMs与理论之间的差距。经测试,这种胶体的热阻仅为0.42-0.86 mm² K/W,远超当前领先的导热材料的性能。在结合微通道冷却系统的测试中,这种胶体能够从16平方厘米的热源中提取2760瓦的热量,同等条件下相比最先进的硅脂可以减少65%的泵电力消耗,为千瓦级设备的可持续冷却提供了新方案。

这一研究成果以“Mechanochemistry-mediated colloidal liquid metals for electronic device cooling at kilowatt levels”为题,发表在《Nature Nanotechnology》期刊上。学院吴凯副研究员(德克萨斯大学奥斯汀分校访学者),博士生窦正力、邓世博为共同第一作者,吴凯副研究员、傅强教授和德克萨斯大学奥斯汀分校余桂华教授为共同通讯作者。

★

胶体状液态金属的机械化学合成

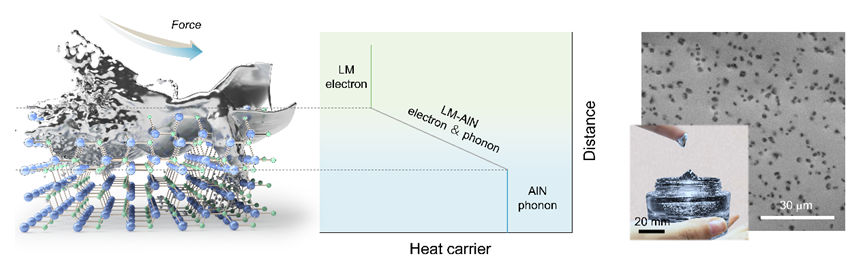

通过机械化学方法,该胶态液态金属将分散的氮化铝颗粒嵌入到Galinstan液态金属中。在不对称机械力的作用下,液态金属被迫渗透进氮化铝的晶格,与氮化铝中的氮原子形成有效的配位作用,从而建立起具有梯度扩散特性的液固界面(图2)。这种梯度结构不仅显著促进了液态金属与氮化铝界面的热传导,同时,氮化铝表面形成的稳定液态金属外层在材料受压缩时起到了润滑作用,减少了颗粒运动的摩擦阻力,确保了胶态液态金属的优异触变性。电子能量损失谱(EELS)分析显示,液态金属中的金属原子与氮化铝中的氮原子形成了非共价键,进一步增强了界面结合强度,大幅提升了导热性能。分子动力学模拟结果表明,该梯度界面能够显著降低纳米尺度的界面热阻,最低可达6.79 × 10⁻9 m² K/W。

图2. 通过力化学过程合成胶体状液态金属的示意图

★

胶体异质界面的调控与应用

通过调整机械化学参数,如剪切力和处理时间,研究人员成功调控了液态金属在氮化铝中的扩散程度。研究表明,最佳处理时间为2分钟,此时液态金属的渗透深度为31.50纳米,显著提升了胶态液态金属的导热系数(高达68.22 W/m·K)。结合不同状态的氮化铝与液态金属,研究发现膏体状态的胶体表现出最佳的热阻性能,在导热系数、键合线厚度(BLT)和界面接触热阻(Rc)之间实现了理想的平衡。

在实际应用中,这种胶体在两固体基板之间展现了极佳的贴合性,尤其是在压力作用下,表现出极低的界面热阻和超薄的键合线厚度。例如,在40 psi压力下,膏状液态金属与铜板之间的界面热阻仅为0.066 mm² K/W,展示了其在高功率散热应用中的巨大潜力。

★

总结

这项研究工作报道了一种新型胶体状液态金属材料,能够在实际应用中同时满足高导热性和优异触变性的要求。该材料依托其独特的梯度结构和突出的界面热传导性能,有望在电子产品、数据中心、航空航天、雷达检测、高能激光及人工智能等领域广泛应用,为高功率设备的可持续冷却技术提供强大支持并推动其发展。

原文始发于微信公众号(川大高分子):科学探索 | 傅强教授/吴凯副研究员团队在软物质导热材料方面取得重要研究进展

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。