近期,中国科学院合肥物质科学研究院固体物理研究所热控功能材料团队在硼化锆陶瓷晶须的制备及其增韧性能研究方面取得新进展,成功合成了高纯硼化锆晶须,将其与硼化锆粉体混合烧结形成复材,陶瓷断裂韧性提高了19%,相关成果以“Microstructure evolution of zirconium boride whiskers prepared by electrospinning and their toughening effect”为题发表在国际期刊Journal of the American Ceramic Society (J. Am. Ceram. Soc., 2024, DOI:10.1111/jace.20057)上。

硼化锆(ZrB2)具有极高的熔点(3040 ℃)、较高的硬度、适度的导热性,以及在超高温下显著的抗氧化性等优点,是一种极具应用前景的极端环境热防护材料。然而,ZrB2陶瓷的断裂韧性较低,抗热震性差,这限制了其在航空航天领域的应用。研究人员发现,采用SiC、ZrO2、ZrC等晶须增韧能够有效提升ZrB2陶瓷的整体强韧性,但会降低界面相容性和抗氧化烧蚀性能。若直接采用ZrB2晶须增韧的方案将有效解决这些问题,但现有的熔盐法和催化剂诱导的生长工艺难以获得低碳氧含量的高纯ZrB2晶须,且缺乏性能考核数据。

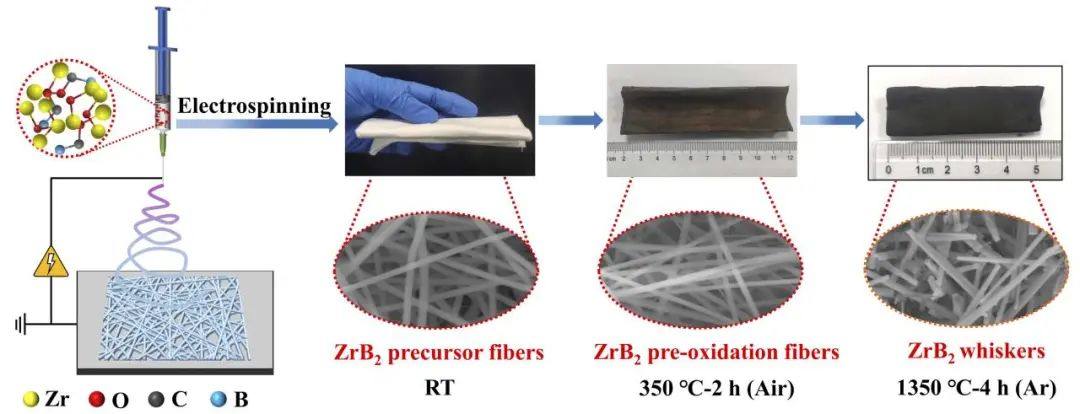

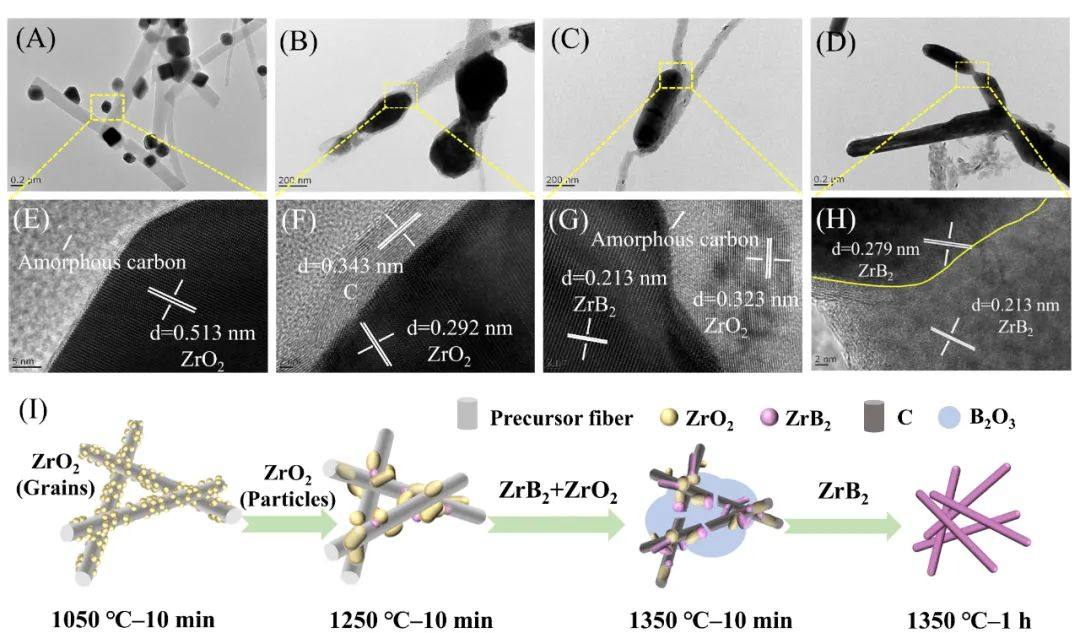

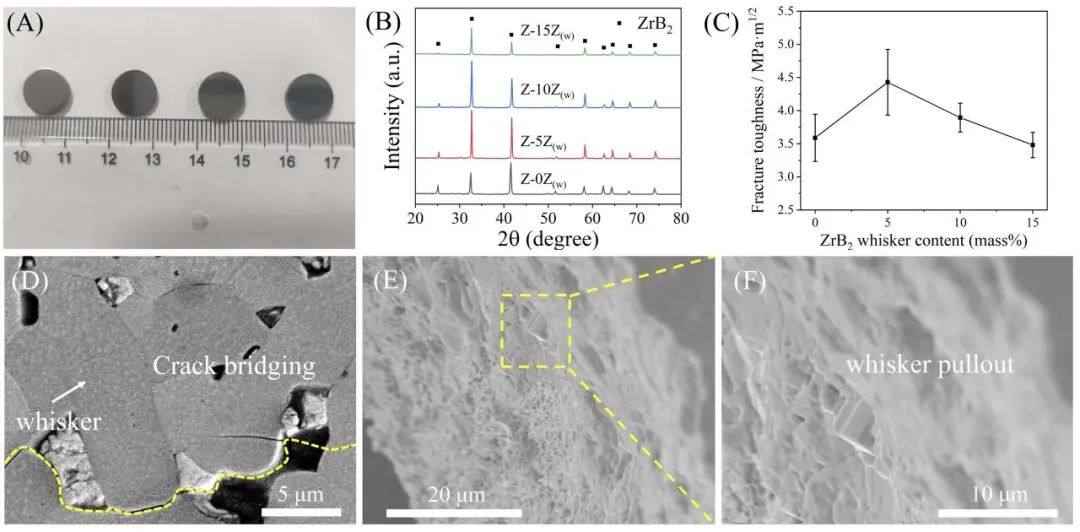

为此,固体所研究人员基于静电纺丝和碳热还原相结合的方法成功制备了直径约200 nm、长度5 ~ 10 μm的高纯度ZrB2晶须,并用于ZrB2陶瓷增韧。在配置陶瓷前驱体的过程中,采用聚乙烯醇吡咯烷酮作为纺丝助剂与Zr-O-C-B网络通过氢键连接,形成具有高可纺性的陶瓷前驱体;随后,通过低温预氧化和高温(1350 ℃)碳热还原合成高纯ZrB2晶须。制备过程中,氧化锆晶粒在预氧化的纤维衬底上形成并长大,随着碳热还原反应的推进,形成的ZrB2晶粒通过固-液-固机制沿c轴方向生长,形成高结晶性的ZrB2晶须。为了验证ZrB2晶须增韧的潜力,将其用作增韧材料添加(5 wt%)到ZrB2粉末中,结果表明烧结ZrB2陶瓷的断裂韧性提高了19%,增韧机制为裂纹桥接和晶须拔出的复合增韧机制。这项研究阐明了ZrB2晶须的制备策略和形成机理,显示出ZrB2晶须在超高温陶瓷增韧方面的应用潜力,为先进热防护材料的研究开辟了新途径。

图1. ZrB2晶须的制备流程图。

以上研究工作得到了国家自然科学基金、安徽省科技重大专项、合肥物质院院长基金等项目支持。

原文始发于微信公众号(中国科学院合肥物质院固体所):固体所在硼化锆陶瓷晶须研究方面取得新进展

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。