杨超课题组等在Nature Communications发文:

11月4日,华南理工大学机械与汽车工程学院、国家金属材料近净成形工程技术研究中心(广东省金属新材料制备与成形重点实验室)杨超教授课题组,联合深圳大学和松山湖材料实验室等研究团队,在国际著名期刊《自然·通讯》(Nature Communications)上发表题为“Local adaptive insulation in amorphous powder cores with low core loss andhigh DC bias via ultrasonic rheomolding”的研究论文。

5G通讯作为面向未来移动通讯需求的新一代通讯系统,预计在2030年将带动国内经济总产出10.6万亿元。

尤其值得关注的是,随着宽禁带半导体器件在电力、电子和电机等5G通讯产品中的广泛应用,小型化、高频低损耗和高电流工作条件对非晶磁粉芯部件的性能指标提出了更严格的要求。然而,非晶磁粉芯面临高孔隙率和内部大量应力残留等瓶颈问题,这些问题显著降低了其磁导率并增加了磁损耗。同时,磁导率—直流偏置的性能倒置关系也是磁性材料面临的共性难题。

因此,如何获得低孔隙率、低内应力的高性能非晶磁粉芯,实现其磁导率提升、磁损耗降低且直流偏置 (7960 A/m下) 同步提升,已成为了行业内亟需的重大挑战。

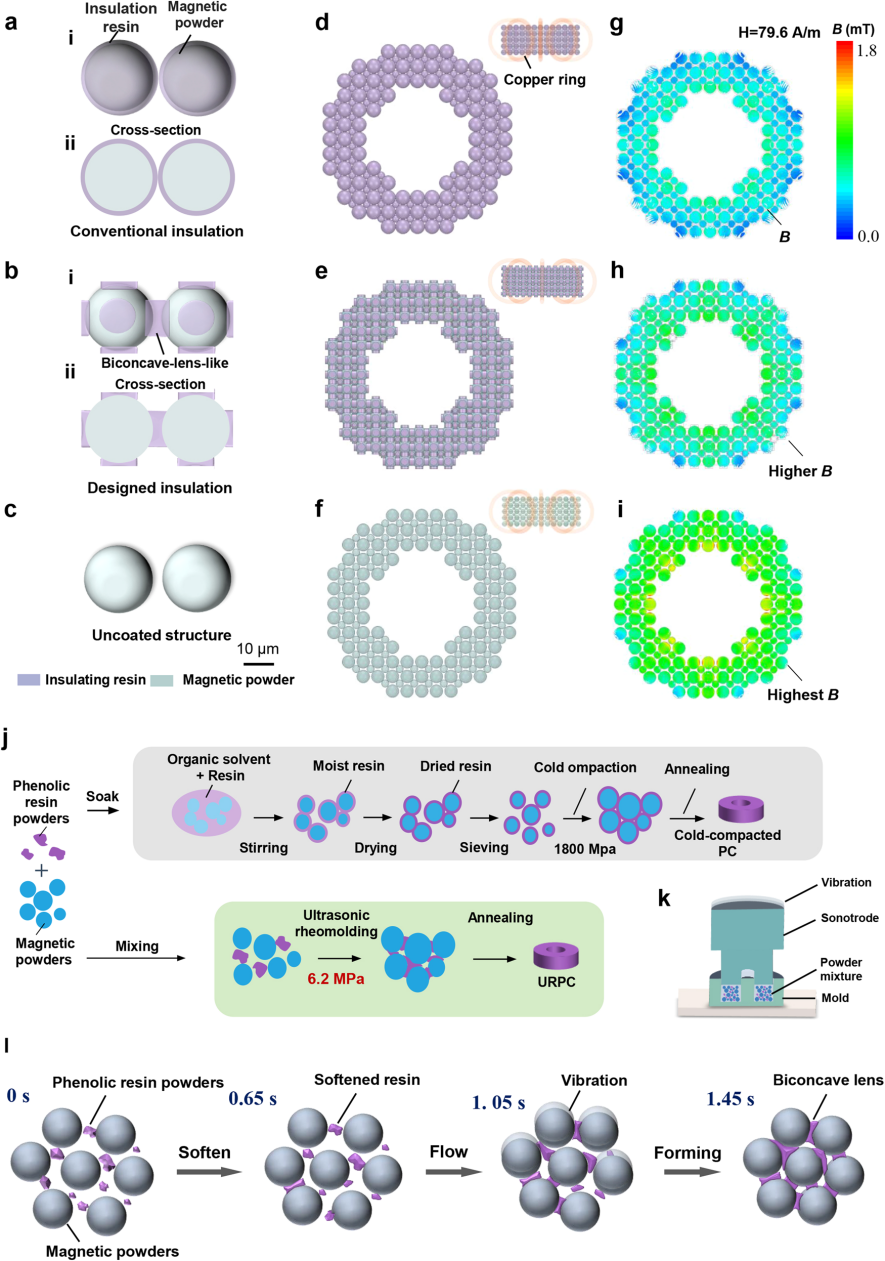

图1 局部自适应绝缘结构和冷压核壳结构

非晶磁粉芯的仿真模拟和工艺流程

为应对这一挑战,研究人员设计出一种具有双凹透镜结构的超声流变局部自适应绝缘结构(图1),有效解决了非晶磁粉芯中高磁导率、低磁损耗、高直流偏置难以兼顾的行业共性难题。该原理在于,局部自适应绝缘结构可有效缓解磁场诱导的高机械应力,提升非晶磁粉的磁化效率,同时协同其低内应力和低孔隙率的积极作用,获得优异的综合软磁性能,为电感磁粉芯超声流变一体化成型开辟了的新路径。

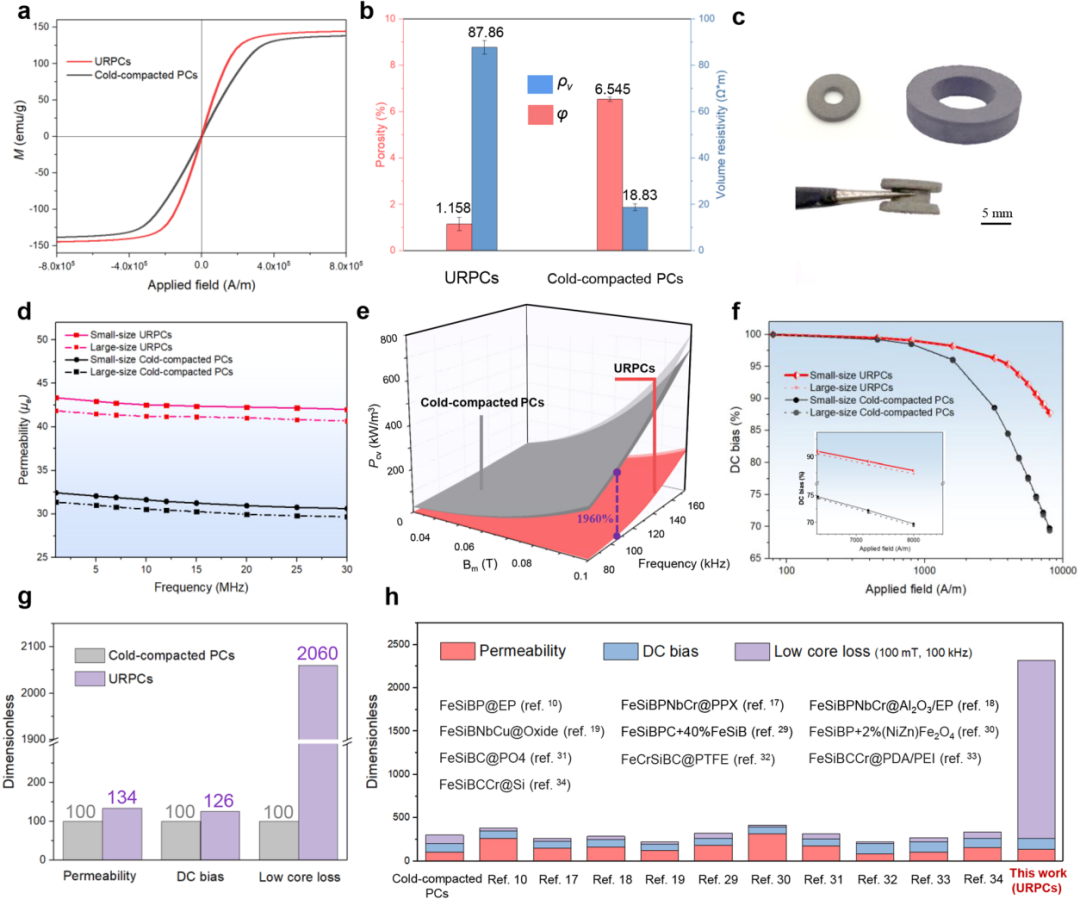

图2 局部自适应绝缘结构非晶磁粉芯的软磁性能及其与其他典型非晶磁粉芯的比较

在性能指标上(图2),相比于传统的核壳结构非晶磁粉芯,局部自适应绝缘结构非晶磁粉芯磁导率提升了32~34% (1MHz),相应的直流偏置性能从69.4~69.7%提高到87.4~87.8% (7960 A/m),同时磁损耗减少至1/20,从282.84~304.03kW/m3降至13.73~15.45kW/m3(100mT,100 kHz)。

在应用方面,相比于传统的核壳结构非晶磁粉芯,超声流变局部自适应绝缘结构非晶磁粉芯具有显著的优点:其制备工艺简单,省略了绝缘包覆等4个工序(图1),通过超声流变工艺实现包覆—成型一体化,大幅降低制备成本;零件尺寸为10×4×1.5mm~ 20×12×4.5 mm,完全满足目前市场急需的高端小型化非晶电感产品的尺寸要求,如知名电感制造商日本TDK公司所售非晶电感产品尺寸为2.0×1.2×1.4 mm;结合其优异的软磁性能,可作为新一代小型化5G通讯产品的电感组件。

超声流变局部自适应绝缘结构非晶磁粉芯成型过程如视频所示。白色、黑色和灰色衬度分别代表非晶粉末、树脂粉末及其粉末混合物。随着超声能量加载,树脂逐渐软化,从而开始流动并自适应分散,导致密度和对比度增加,相应自适应分布逐渐明显,导致出现大量黑雾。注意,合金粉末振动及其自适应捕获流动树脂形成绝缘结构,以及由此产生的致密化是超声流变成型的主要机制。

综上所述,研究人员通过仿真模拟设计了一种基于双凹透镜的局部自适应绝缘结构,并通过超声流变绝缘成型一体化方法将其引入非晶磁粉芯。局部自适应绝缘结构非晶磁粉芯的双凹透镜绝缘结构能够有效缓冲磁场作用下高机械应力对磁粉颗粒磁化的影响。同时,其相比传统核壳结构磁粉芯而言具有更低的内应力和孔隙率,使其能够保持更好的磁化效率。因此,局部自适应绝缘结构非晶磁粉芯在磁导率和直流偏置性能上均显著提升,克服了磁导率和直流偏置性能之间的倒置关系,并大幅降低了其磁损耗。

华南理工大学博士生李泓臻为该论文的第一作者,华南理工大学杨超教授、深圳大学马将教授、松山湖材料实验室孙宝安研究员为论文的共同通讯作者。本研究得到了松山湖材料实验室汪卫华院士的指导与帮助,并获得了广东省基础与应用基础研究重大项目“新一代非晶合金的设计、制备及先进制造基础研究”(No. 2019B030302010) 、国家自然科学基金(No. 52371027)及广东省科技创新项目(No. 2021TX06C111)等项目的资助。

原文始发于微信公众号(华南理工大学机械与汽车工程学院):杨超课题组等在Nature Communications发文:助力5G通讯 开辟电感磁粉芯超声流变一体化成型新路径!

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。