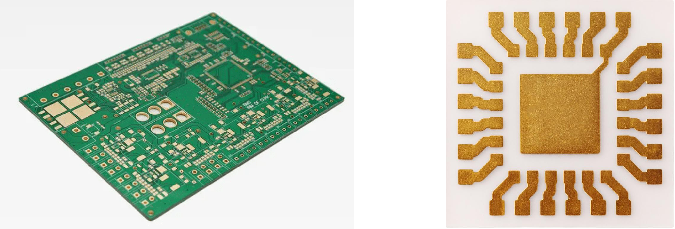

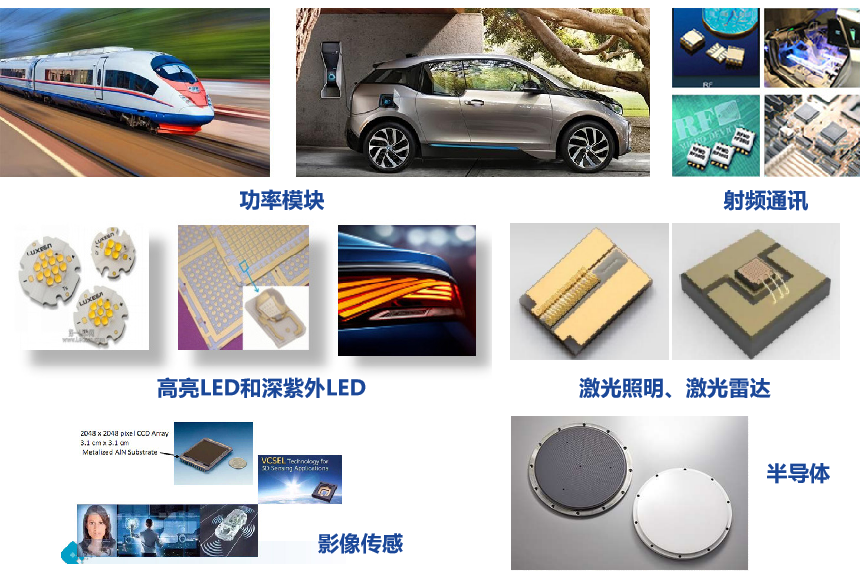

相比传统FR4基板,氮化物陶瓷基板具有优异的性能,特别适用于高功率和高频设备。它们具有较低的热膨胀系数和更强的机械强度,避免翘曲,且导热性远超FR4基板,有效散热延长设备寿命。同时,氮化物陶瓷基板还具有出色的绝缘性和高载流能力,能够在高温、高压和高湿度环境下稳定工作,适合大功率电气设备。此外,低介电常数使其在射频和微波领域具有良好的高频性能。固家智能可根据客户需求提供定制化的散热解决方案,确保设备性能的最佳匹配。

通过加大对氮化硅/氮化铝技术的研发投入,固家智能不仅提升了核心技术水平,也进一步巩固了其在高端散热技术市场的领先地位。随着氮化硅项目的持续推进,固家智能必将成为全球领先的芯片散热技术供应商,为全球客户提供更加高效、绿色的散热方案。

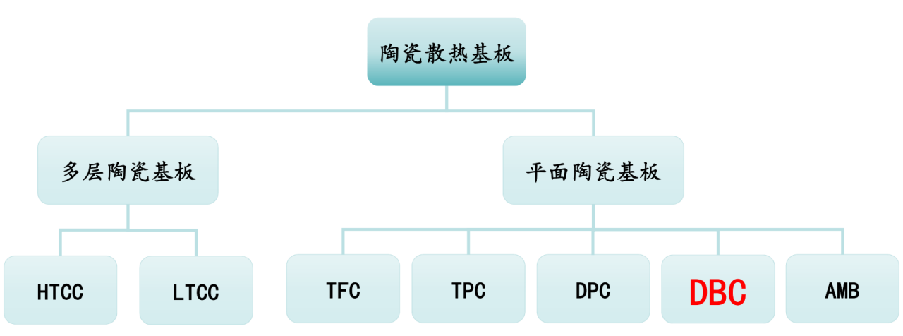

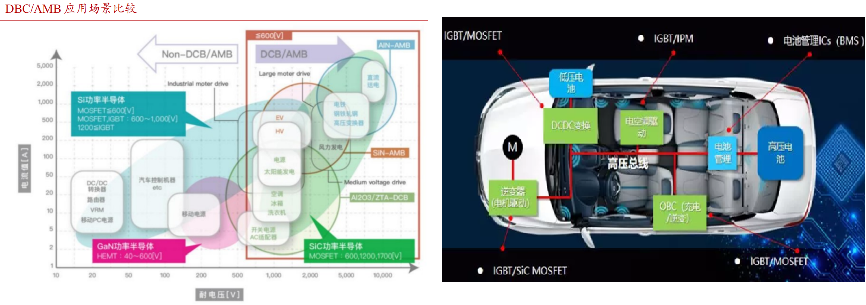

氮化物陶瓷基板的应用工艺可通过几种不同的线路制作方法来区分,其中较为常见的有DBC和AMB两种工艺。

1、DBC:

在铜和陶瓷之间引入适量的氧元素,在1065~1083℃范围内,铜金属因高温氧化、扩散与陶瓷产生共晶熔体,使铜与陶瓷基板黏合;

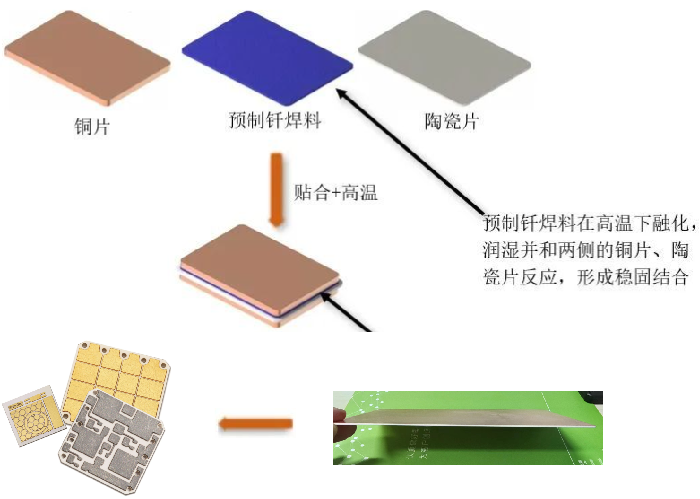

2、AMB:

工艺技术是利用钎料中含有的少量活性元素Ti、Zr与陶瓷反应生成能被液态钎料润湿的反应层,从而实现陶瓷与金属接合的一种方法;

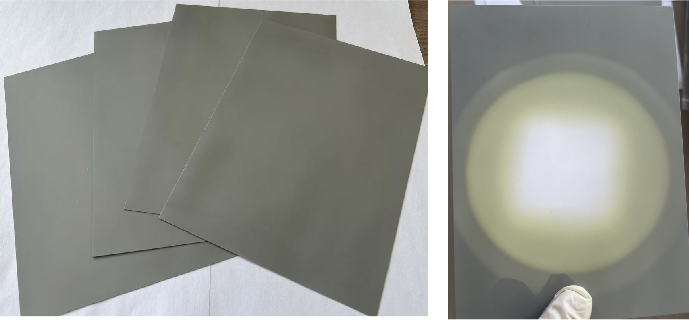

(氮化铝/氮化硅)材料在芯片散热领域的应用,特别是在高功率激光器、激光泵浦源、IGBT模块等关键领域,展示了其巨大的市场潜力。与传统的96氧化铝、ZTA相比,(氮化铝/氮化硅)的理论热导率可达300W/m·K以上,显著提升了散热效率,同时它对高温和化学腐蚀的抵抗力使其在高温环境下依然保持良好的性能。

通过(氮化铝/氮化硅)材料,固家智能能为客户提供更加稳定、持久的散热解决方案,不仅解决了功率密集型芯片散热难题,也推动了整个行业在电力电子、激光设备、光通讯、能源等多个领域的技术进步。

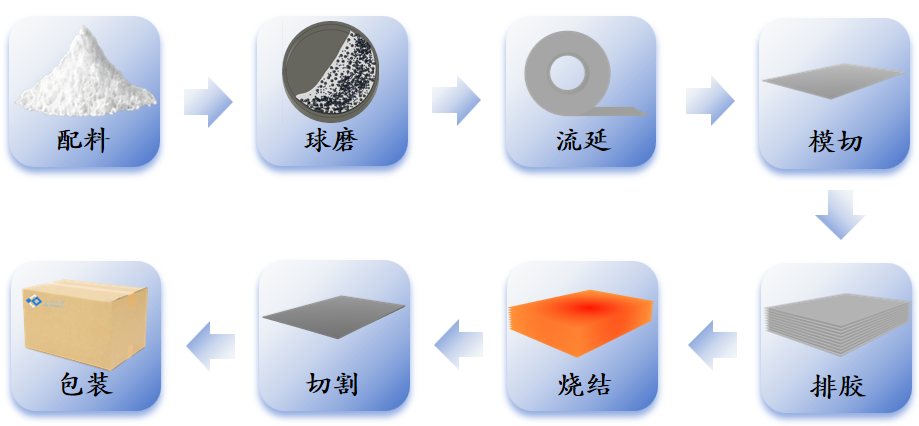

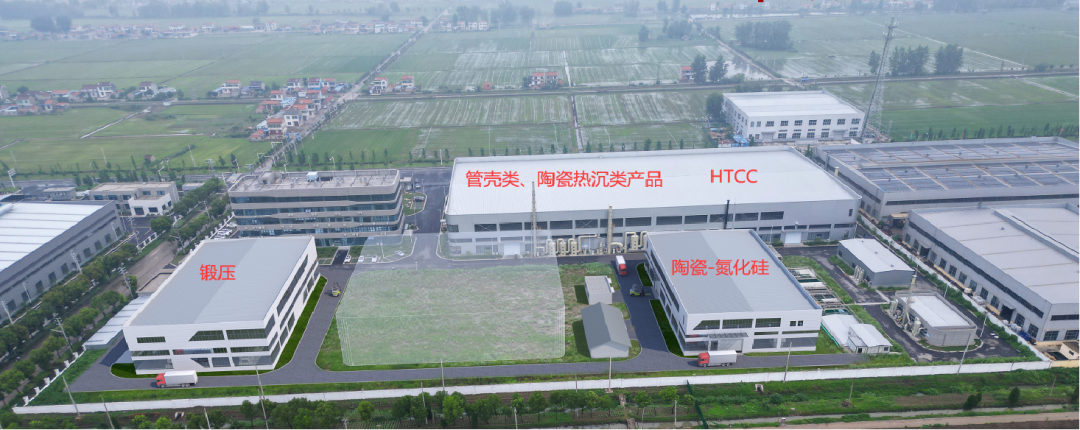

氮化物瓷片项目建设规划:

陶瓷-氮化物项目为江苏固家智能科技有限公司二期建设的主体项目之一,紧邻已建成的一期。氮化物瓷片项目用地25亩,新建厂房及附属用房30,000平米,总投资约6,000万元,其中设备投资4,000-,5000万元(含各类设备100多台套)项目建成后预计可年产200万氮化硅片和150万氮化铝片,2025年2月底竣工投产。

原文始发于微信公众号(艾邦陶瓷展):固家智能:引领氮化物陶瓷散热技术革新

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。