生物医用陶瓷具有强度高、硬度大、耐高温、抗氧化、抗磨损、耐化学腐蚀等优点,这些优异的性能是一般常用金属材料、高分子材料等所不具备的,因此越来越受到人们的重视。但由于陶瓷材料脆性大、韧性差等弱点,作为结构材料,尤其是承重部位使用时缺乏可靠性。因而改善陶瓷材料的脆性已成为生物医用陶瓷材料领域亟待解决的问题。

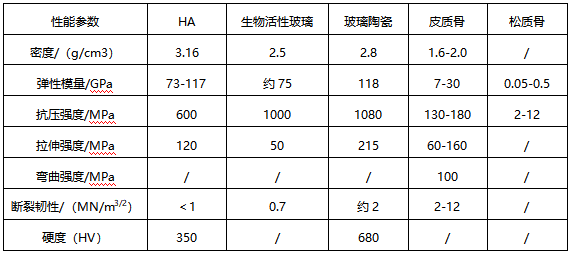

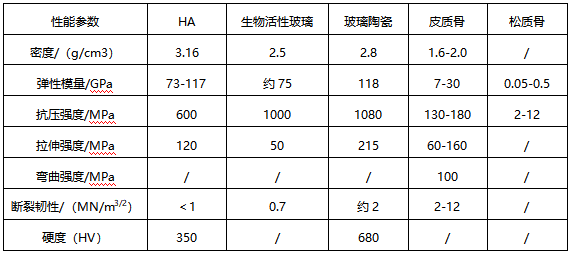

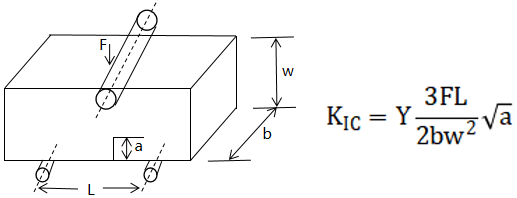

对生物医用陶瓷而言,主要的力学性能表征参数包括弹性模量、硬度、抗压强度、弯曲强度、断裂韧性等。下面对这些力学性能作简要介绍。

陶瓷材料在室温静拉伸载荷下,断裂前会经过弹性变形阶段,但在极微小应变的弹性变形后立即出现脆性断裂,延伸率和断面收缩率几乎为零。陶瓷材料的弹性变形服从胡克定律:

式中,σ为应力;ξ为应变;E为弹性模量,是材料原子间结合力的反映。以共价键、离子键结合的晶体,结合力强,E都较大。并且陶瓷为多元化合物,晶体结构复杂,晶格常数较金属晶体大。因此,陶瓷材料的弹性模量比金属要大得多。陶瓷材料弹性模量大是由共价键和离子键的键合结构决定的。共价键具有方向性,使晶体具有较高的抗晶格畸变、阻碍位错运动的阻力。陶瓷材料的弹性模量不仅与结合键有关,还与其组成相种类、分布比例及气孔率有关。温度上升,陶瓷材料弹性模量降低,熔点增加,陶瓷材料弹性模量增加,而当气孔率较小时,弹性模量又随气孔率增加呈线性降低。

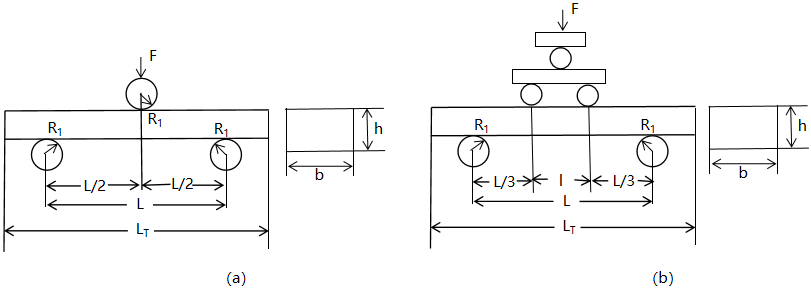

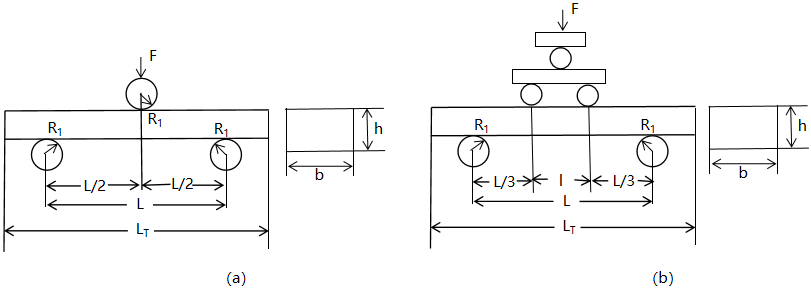

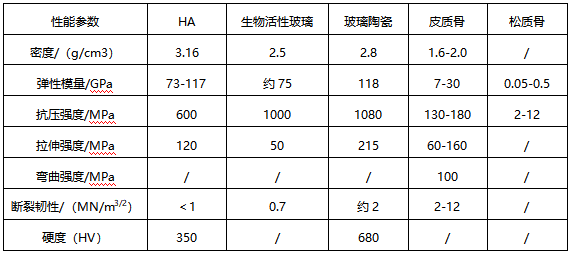

强度是陶瓷材料最基本的力学性能,由于其在室温下几乎不能产生滑移或位错运动,因而破坏方式为脆性断裂。陶瓷材料的强度主要包括弯曲强度、拉伸强度及抗压强度等。弯曲强度是评价陶瓷材料强度的主要指标之一,分为三点弯曲强度和四点弯曲强度,具体测试方法如图1所示。

图1中,试样长度LT≥36mm,跨距L=(30±0.5)mm,l=(10±0.5)mm加载压头半径R1=2.0~5.0mm,R2=2.0~3.0mm,常用试样截面尺寸为b*h=4mm*3mm。弯曲试验时,加载速率为0.5mm/min,得到最大断裂载荷,再由弯曲强度计算公式得到弯曲强度。

对拉伸强度而言,陶瓷材料由于脆性大,在拉伸试验时易在夹持部位断裂,加之夹具与试样的轴心不一致产生附加弯矩,因而往往测不出真正的拉伸强度。另外,陶瓷材料的抗压强度远大于其拉伸强度,两者相差10倍左右,因而陶瓷材料特别适用于制造承受压缩载荷作用的零部件。国家标准规定,压缩试样尺寸为直径9.0mm±0.05mm,长度18mm±0.10mm,两端面研磨成平面并互相平行。

硬度是材料抵抗因局部压力而产生变形能力的表征。由于结合键存在差异,陶瓷与金属的硬度存在较大差异。陶瓷材料硬度更高,耐磨性也较好。常用硬度指标包括维氏硬度(HV)和洛氏硬度(HR)。

洛氏硬度是以压痕塑性变形深度来确定硬度值的指标,以0.002mm作为一个硬度单位。当布氏硬度大于450或试样过小时,改用洛氏硬度计量。它是用一个顶角120°的金刚石圆锥体或直径为1.59mm、3.18mm的硬质合金球压头,在一定载荷下压入被测材料表面,由压痕深度求出材料的硬度。

维氏硬度是以120kgf以内载荷和顶角136°的金刚石方形锥压入器压入材料表面,用载荷值除以材料压痕凹坑的表面积而得。其适用于较大工件和较深表面层的硬度测定。此外,当试验载荷为1.961~49.03N时,它适用于较薄工件或镀层的硬度测定;当试验载荷小于1.961N时,它适用于金属箔、极薄表面层的硬度测定。

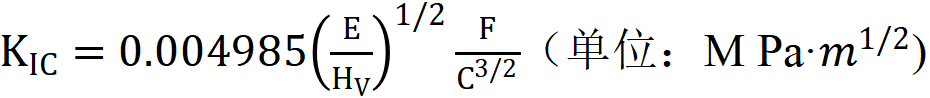

断裂韧性是材料抵抗裂纹扩展的能力,与裂纹大小、形状以及外力大小无关。断裂韧性是评价陶瓷材料力学性能的重要指标,计算公式如下:

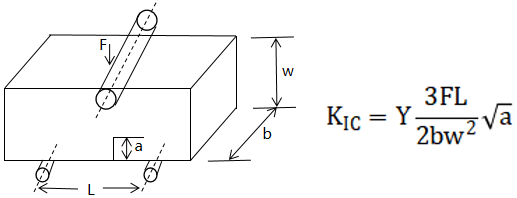

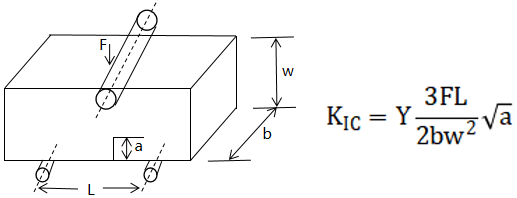

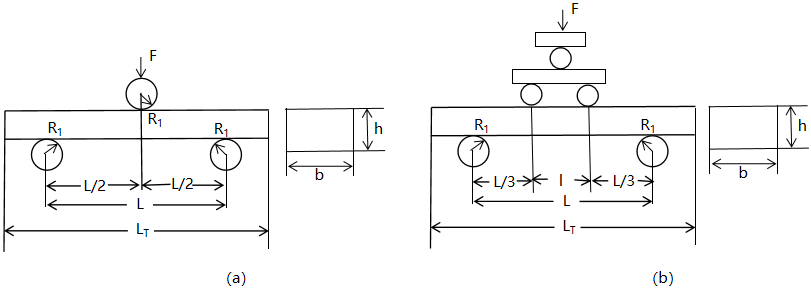

式中,KIc为断裂韧性;σf为临界应力,即材料的断裂强度;Y为裂纹的几何形状因子;a为裂纹长度的一半。陶瓷材料与金属材料的拉伸强度和弯曲强度并不存在很大差异,但是反映材料裂纹扩展抗力的断裂韧性值却差异很大,一般陶瓷材料比金属材料低1~2个数量级。国内外测定陶瓷材料断裂韧性的方法尚无统一标准,常用的方法有单边切口梁法、山形切口法、压痕法、双扭法等。单边切口梁法如图2所示。一般截面尺寸为w*b=5mm*5mm或5mm*2.5mm,切口深度a为试样厚度w的1/10、1/4、1/2,三点弯曲跨距L=20~40mm,加载位移速率为0.05mm/min。

图2 单边切口梁法测定材料断裂韧性的示意图及计算公式

b试样宽度;w试样厚度;F试样断裂时最大载荷;L三点弯曲的跨距;a切口深度

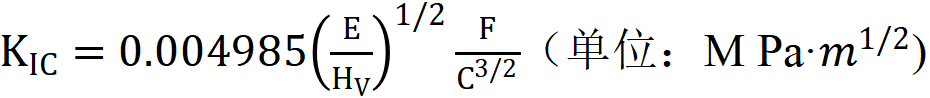

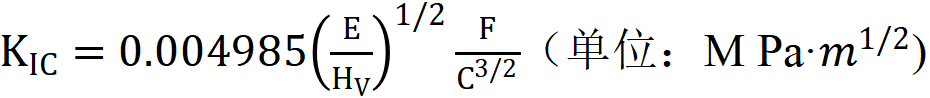

压痕法是用维氏或显微硬度压头,压入抛光的陶瓷试样表面,在压痕对角线延长方向出现四条裂纹,测定裂纹长度,根据载荷与裂纹长度的关系,求得KIc值。压痕法的优点在于测试方便,可以小试样进行多点韧度测试,但此法只对产生良好压痕裂纹的材料才有效。由于裂纹的产生主要是残余应力的作用,而残余应力又起因于压痕周围塑性区与弹性基体不匹配。因此,这种方法不允许压头下部材料在加载过程中产生相变或体积致密化现象,同时压痕表面也不能有碎裂现象。压痕法常用于对材料韧度的相对评价,材料表面质量、加载速率、载荷保持时间、卸载后的测量时间等因素均对裂纹长度有影响。

式中,E为杨氏模量;F为试样断裂时最大载荷:C为裂纹长度;Hv为显微硬度。

通常陶瓷材料都是用烧结的方法制造的,陶瓷材料的制备技术、气孔、夹杂物、晶界及晶粒结构均匀性等因素对其力学性能有显著影响。因此,陶瓷材料的强度除取决于材料本身外,以上因素对其强度也有显著影响,其中气孔率和晶粒尺寸是最重要的影响因素。

气孔是绝大多数陶瓷的主要组织缺陷之一,气孔的存在会明显降低载荷作用的横截面积。同时,气孔也是引起应力集中的地方。多孔陶瓷的强度随气孔率的增加呈指数规律下降,计算公式如下:

式中,P为气孔率;σ0为气孔率为零时的强度;α为常数,值为4~7。因此,为了获得高强度,应制备接近理论密度的无气孔材料。

陶瓷材料的强度和晶粒尺寸的关系符合Hall-Petch关系式:

式中,σs为无限大单晶的强度;k为系数;d为晶粒直径。由上式可知,室温断裂强度(σb)随晶粒尺寸的减小而增大,细晶粒有利于增强材料强度。需要注意的是,对烧结陶瓷而言,要做出只有晶粒尺寸大小不同而其他组织参量都相同的试样是非常困难的。

此外,晶界相能起阻止裂纹过界扩展并松弛裂纹尖端应力场的作用。而晶界玻璃相的存在对强度是不利的,所以应尽量减少晶界玻璃相的数量,并通过热处理使其晶化。对单相多晶陶瓷材料而言,晶粒最好为形状均匀的等轴晶粒,这样承载时变形均匀而不易引起应力集中,从而使强度得以提升。

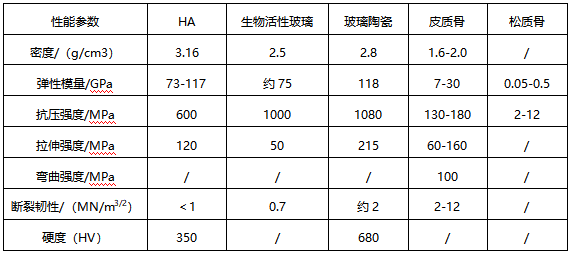

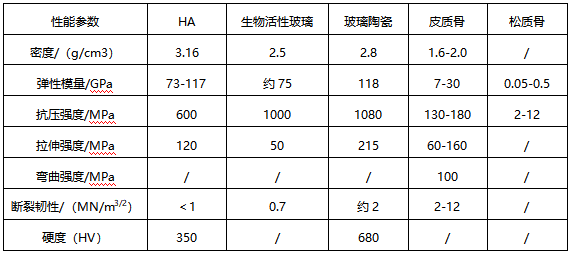

稳定氧化锆在常温下的机械强度是所有陶瓷材料中最高的,其断裂韧性和弯曲强度约是氧化铝陶瓷的2倍,远远高于其他结构陶瓷,见表1。因此,利用氧化锆高强度、高韧性的特点,采取氧化锆与生物活性陶瓷复合烧结的方法可提高生物活性陶瓷种植体的强度。同时高断裂韧性、高断裂强度和低弹性模量的氧化锆材料有利于减小植入物尺寸和实现低摩擦、磨损。此外,石墨烯作为材料中强度和硬度极高的晶体结构之一。其拉伸强度和弹性模量分别为125GPa和1.1TPa。因此,石墨烯常作为复合材料的添加相,用于开发高性能生物陶瓷。

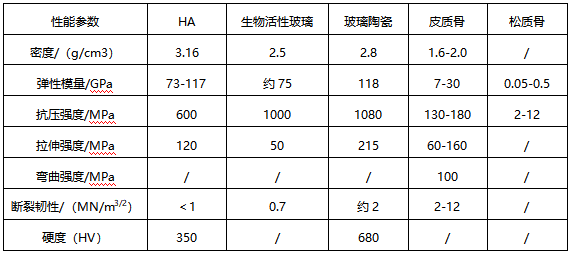

几种常见的生物活性陶瓷的力学性能参数如表2所示。生物活性陶瓷的力学强度远低于惰性陶瓷。与人体骨相比,HA、生物活性玻璃的断裂韧性远低于皮质骨,还需进一步增强。而玻璃陶瓷的断裂韧性稍高,约为皮质骨断裂韧性值的下限。

表2 生物惰性陶瓷的力学性能参数

[1] Kohn D H, Ducheyne P. Materials for Bone and Joint Replacement [M]. Weinheim: Wiley-VCH Verlag GmbH & Co. KGaA, 2006,

[2] Hulbert S F. The Use of Aluminia and Zirconia in Surgical Implants [M], Singapore: World Scientific Publishing, 1993.

[3] Rieger W. Biocompatibility studies on zirconia and alumina in orthopaedic joint applications [C]. The Monte VeritaConference 1993 on Biocompatible Materials Systems, Ascona, Switzerland, 1993.

[4] Thamaraiselvi T, Rajeswari S. Biological evaluation of bioceramic materials: A review [J]. Carbon, 2004, 24(31): 172.

[5] Dubok V A. Bioceramics-yesterday, today, tomorrow [J]. Powder Metallurgy and Metal Ceramics, 2000, 39(7-8): 381-394.

原文始发于微信公众号(春立正达):生物医用陶瓷材料的机械性能概述