随着市场对多样化、小批量以及快速迭代生产的需求日益增长,传统的粉末注射成型技术逐渐显现出其局限性。粉末注射成型技术(MIM)在生产过程中存在模具成本高、生产周期长、设计灵活性差等问题,难以满足市场对快速响应和个性化定制的需求。此外,粉末注射成型技术(MIM)在制造复杂内部结构和微小零件时也存在一定的困难,限制了产品设计的创新空间。而普利生微纳3D打印技术的出现,为精密制造带来了革命性的变革。

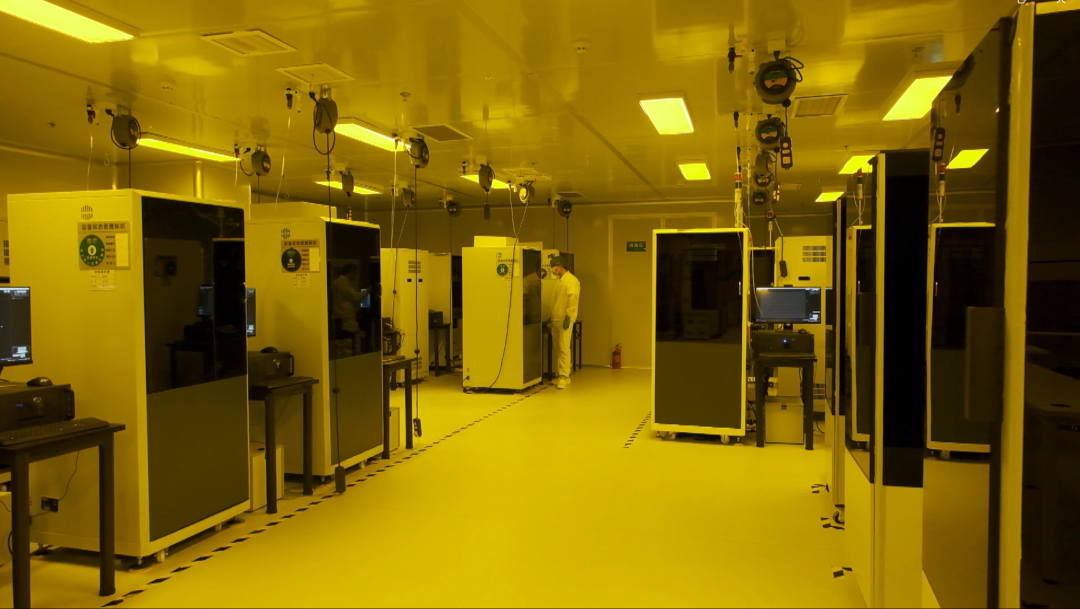

普利生微纳研发中心

普利生微纳研发中心

01 —

核心优势

普利生微纳3D打印机,系依托自身研发的亚像素微扫描技术(SMS)所构建的3D打印设备。此技术采用面阵曝光方式,无需进行复杂拼接,从而彻底消除了潜在的拼接误差,大幅提升了打印效率,较传统方法提升近百倍。同时,在不牺牲打印时间的前提下,打印精度可达2μm,可实现高精度与高效率的完美结合。

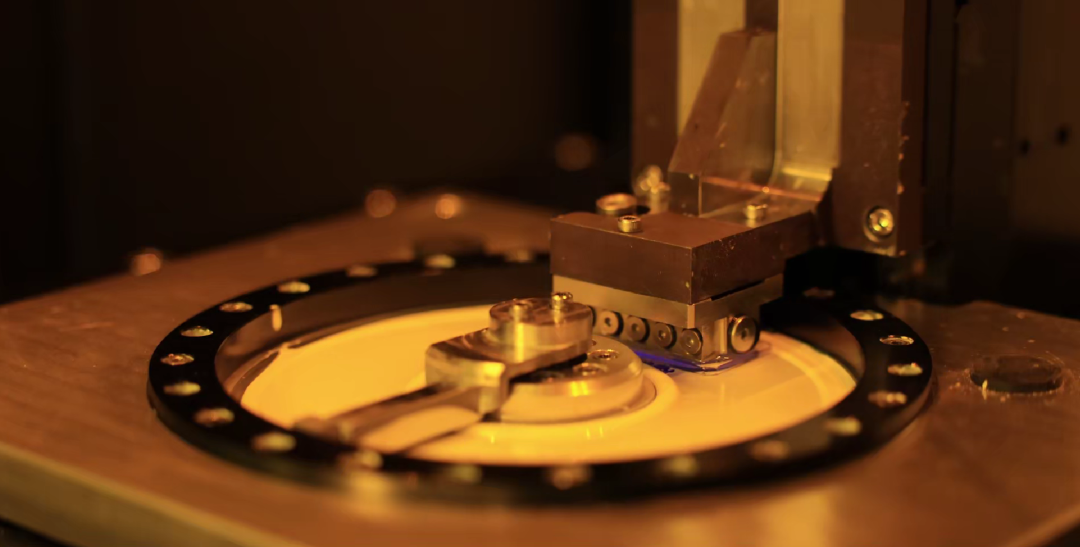

陶瓷微纳3D打印平台

这种高精度的打印能力使得我们的技术能够在多种材料上发挥出色的表现,包括高分子材料、陶瓷等,为各种复杂的设计和应用提供了无限可能。

精确实现复杂设计

普利生微纳3D打印技术能够精确实现复杂的设计,突破了传统制造方法的限制。通过逐层堆积材料的方式,可以制造出具有精细内部结构和复杂几何形状的微型零件。无论是微小的孔洞、复杂的曲线还是精细的纹理,我们都能轻松实现。这使得设计师可以更加自由地发挥创意,创造出更多创新的产品,满足市场对高性能、高精度零件的需求。

节约材料,降低成本

普利生微纳3D打印属于增材制造,能够最大限度地减少材料的浪费。与传统制造方法相比,微纳3D打印只需使用所需的材料,无需去除多余的材料,从而大大降低了材料成本。

提高生产效率

从设计到成品,普利生微纳3D打印可以一步到位,省去了传统制造过程中的多个环节。设计文件可以直接转化为打印指令,无需制模和复杂的加工过程。这大大缩短了生产周期,使得产品能够更快地投入市场。对于小批量或定制化产品,微纳3D打印的优势更加明显,因为它无需更换模具或重新调整设备,可以快速响应客户需求,实现个性化生产。此外,微纳3D打印还可以实现多品种、小批量的生产方式,降低了生产风险和库存成本,为企业提供了更大的市场竞争力.

02 —

行业应用

我们的技术不仅在脑机接口、智能硬件和超材料等热点领域展现出巨大的应用前景,还在医疗等高精密制造领域得到了广泛应用。普利生的3D微纳打印设备已经成为新质生产力中不可或缺的技术动力。

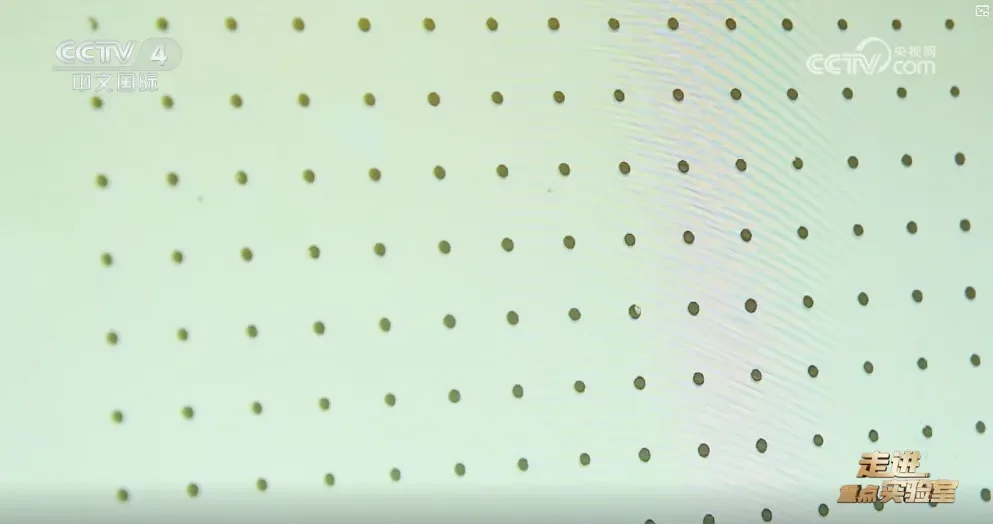

陶瓷平板

我们的3D微纳打印技术能够在短短几分钟内,利用陶瓷粉末打印出一块1平方厘米大小的陶瓷平板(如上图所示)。该平板上布满了一万个微孔,每个孔的孔径为30微米,孔与孔之间的间距为100微米。这种高精度的微孔结构使其在微型显示器件和脑机接口等领域具有广泛的应用潜力。

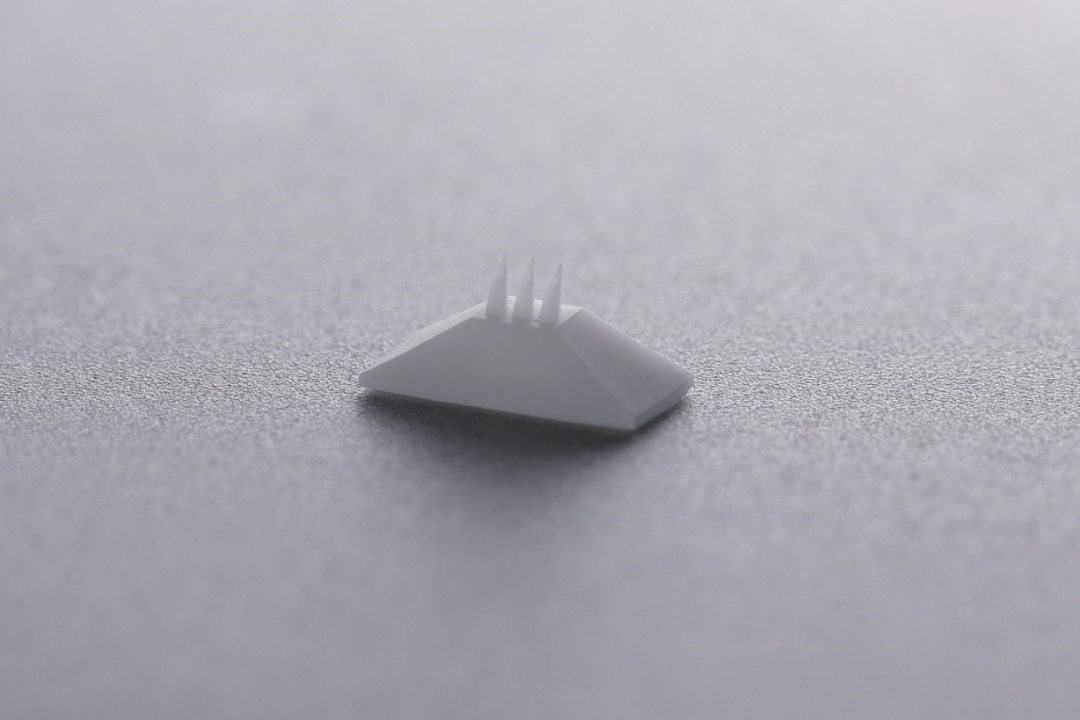

陶瓷微针(空心微针)-医美、药物递送

特点:针尖3um、孔径30-80um,针长600um、800um、1000um、1200um,高强度、良好的生物相容性。

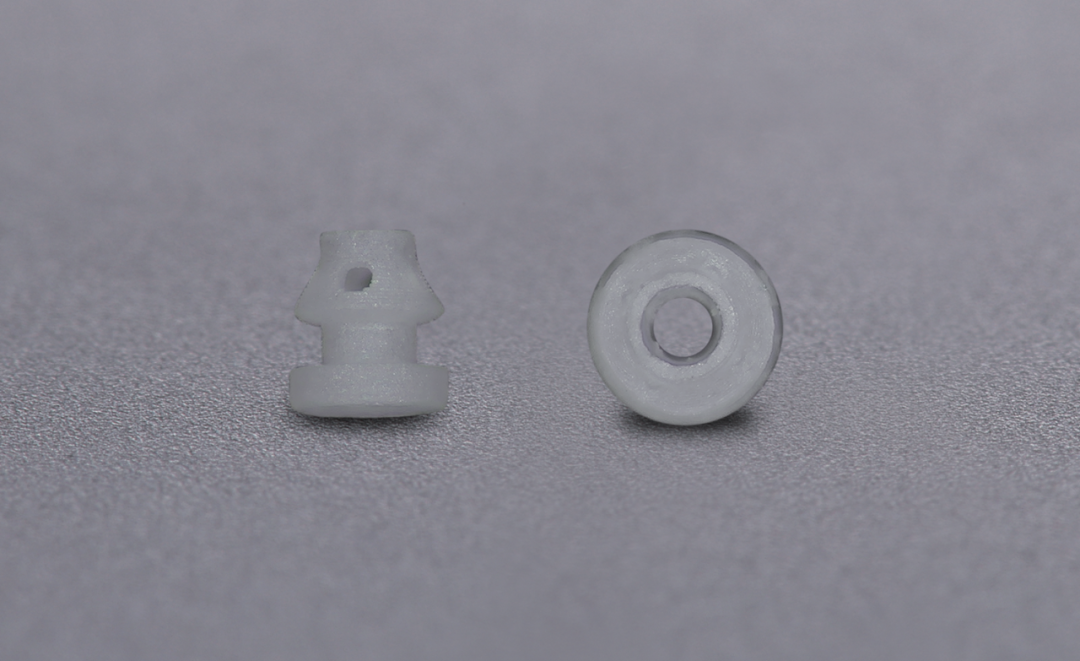

青光眼引流钉-微创眼科植入物

特点:超微尺寸,整体尺寸小于400um、孔径60-80um,高强度、良好的生物相容性

03 —

未来展望

普利生的微纳3D打印技术以其高效和高精度的特性,正在为各行各业带来前所未有的制造能力。过往那些受限于传统制造手段,难以加工甚至在既有工艺框架下无法实现的复杂产品,如今借助普利生独有的3D打印解决方案,正源源不断地从设计蓝图变为现实。

-END-

原文始发于微信公众号(普利生3D打印):普利生3D微纳打印技术:引领精密制造新未来