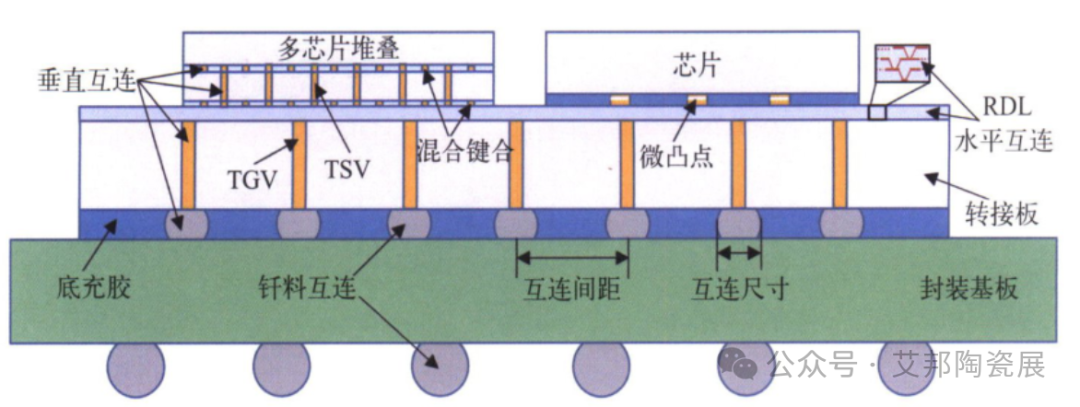

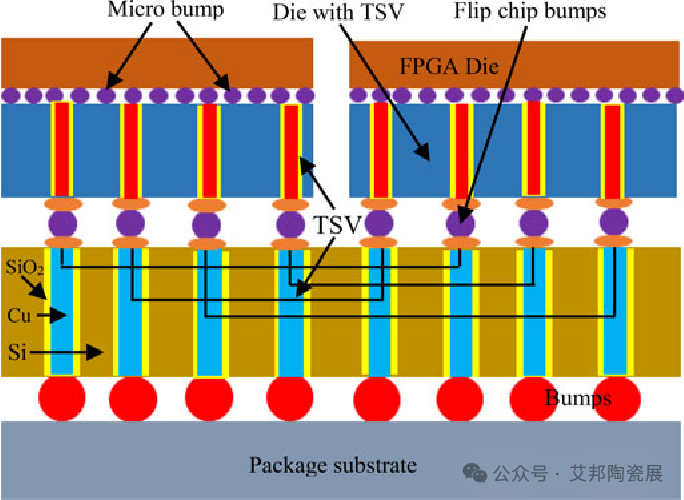

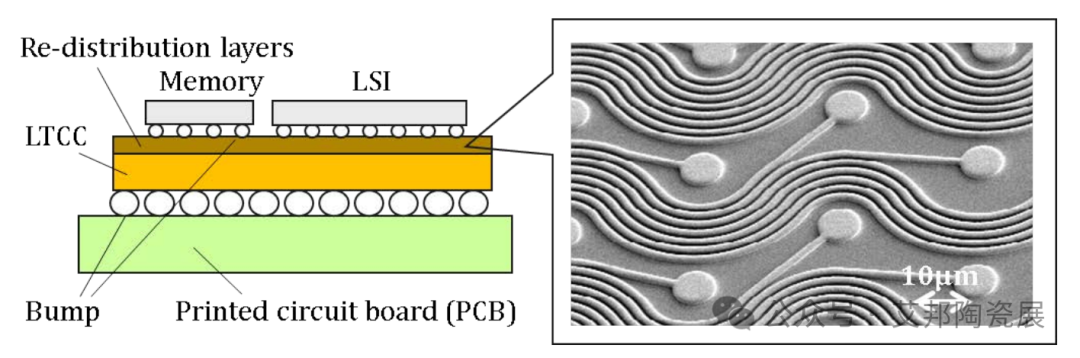

1. 什么是转接板

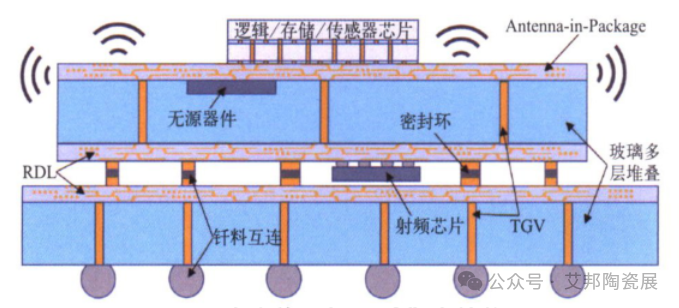

2. 陶瓷转接板的优势

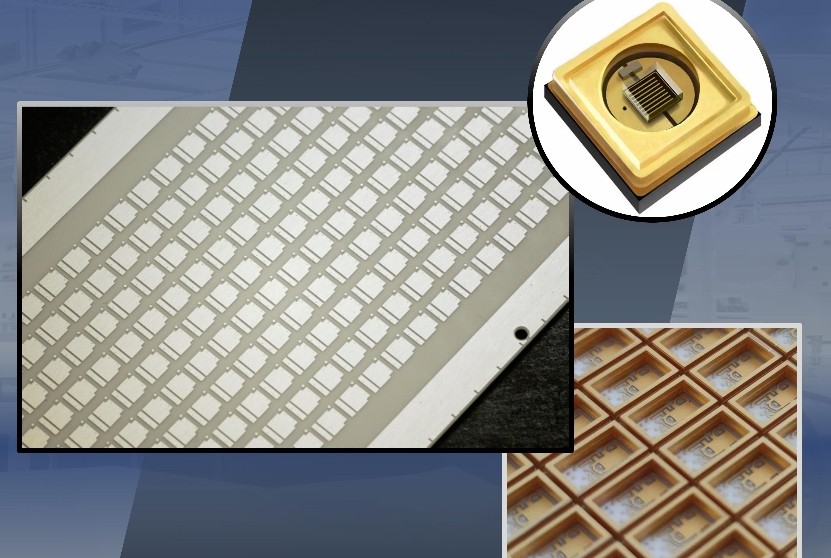

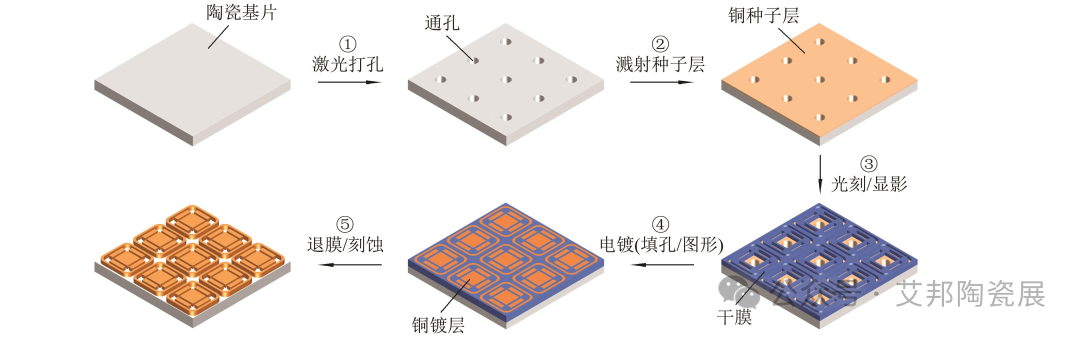

3. 陶瓷转接板的制备

推荐活动:2025年8月26-28日,第七届精密陶瓷暨功率半导体产业链展览会将于深圳举办!

2025年8月26日-28日

展出2万平米、1,000个摊位、500多家展商、50,000名专业观众;汇聚IGBT/SiC功率半导体产业链;热管理材料产业链,精密陶瓷、电子陶瓷、陶瓷基板、薄膜/厚膜陶瓷电路板、陶瓷封装管壳、LTCC/HTCC/MLCC加工产业链等产业链上下游企业!

一、精密陶瓷产业链:

1、陶瓷器件及材料:MLCC、LTCC、HTCC、微波介质陶瓷、压电陶瓷、钛酸钡、碳酸钡、氧化钛、氧化铝、氧化锆、玻璃粉、氮化铝、LTCC介质陶瓷粉体、稀土氧化物、生瓷带等;

2、精密陶瓷:氧化锆、氧化铝、氮化铝、氮化硅、碳化硅、氧化钇、结构陶瓷、高温陶瓷、透明陶瓷、陶瓷微珠、新能源陶瓷、陶瓷轴承、陶瓷球、半导体陶瓷(搬运臂、陶瓷劈刀、静电卡盘、蚀刻环……)、3D打印陶瓷、燃料电池(SOFC)隔膜片、穿戴陶瓷、光纤陶瓷插芯、陶瓷套筒、CIM、生物陶瓷等。

3、陶瓷基板及封装外壳:陶瓷封装外壳、DPC、DBC、AMB、HTCC基板、LTCC基板、薄膜电路板、厚膜电路板、陶瓷封装基座、热沉、氧化铝、氮化铝、氮化硅、氧化铍、莫来石粉体及基板等;

4、金属材料:银粉、金粉、铜粉、镍粉、焊料(焊片、焊膏)、MLCC用内/外电极浆料、LTCC银浆、金浆、钨钼浆料、铜浆、靶材、无氧铜带、可伐合金、金属冲压件等;

5、助剂:陶瓷和导电浆料用分散剂、黏合剂、增塑剂、絮凝剂、矿化剂、消泡剂、润滑剂、烧结助剂等;

6、设备:

陶瓷加工设备:砂磨机、球磨机、真空脱泡机、三辊机、喷雾造粒机、干压机、流延机、注塑机、3D打印机、模具、干燥设备、研磨机、精雕机、裁片机、激光设备、打孔机、填孔机、丝网印刷机、叠层机、层压机、等静压机、热切机、整平机、排胶炉、烧结炉、钎焊设备、电镀设备、化学镀、喷银机、浸银机、端银机、真空镀膜设备、显影设备、去膜设备、蚀刻机、湿制程设备、等离子清洗、超声波清洗、自动化设备、剥离强度测试仪、AOI检测设备、打标机;

封装测试设备:贴片机、引线键合机、封盖机、平行缝焊封帽、切筋机、钎焊设备、激光调阻机、网络分析仪、热循环测试设备、测厚仪、氦气检漏仪、老化设备、外观检测、超声波扫描显微镜、X-光检测、激光打标、分选设备、测包编带机等;

7、耗材:离型膜、载带(塑料和纸质)、耐火材料、承烧板/匣钵(氧化铝、刚玉莫来石、氮化硼等)、承烧网、发泡胶、研磨耗材(金刚石微粉、研磨液)、精密网版、清洗剂、电镀药水等。

二、热管理产业链:

1、热管理材料:氧化铝、氮化铝、氮化硼、石墨烯、石墨、碳纳米管、空心玻璃微珠、导热粉体、散热基板、热沉(钨铜、钼铜、氮化铝、金刚石等)、铝碳化硅AlSiC、相变材料、导热凝胶、导热界面材料、导热垫片、导热胶带、灌封胶、热管/均热板;

2、散热器件:半导体制冷片(TEC)、IGBT散热器(铜、铝)、大功率晶体管散热器、通信基站散热壳体、液态金属散热器、插针式散热器等;

3、设备:压延机、涂布机、分条机、模切机、复卷机、切片机,CNC设备、压铸/冲压设备、热分析仪器、激光导热仪、导热系数仪、强度试验机、检测设备、自动化等。

三、功率半导体器件封装产业链:

1、材料:碳化硅,陶瓷衬板(DBC、AMB)、封装管壳、键合丝、散热基板(铜、铝碳化硅AlSiC)、导热硅凝胶、环氧灌封胶、焊料(预制焊片)、银膜/银膏、散热器(铜、铝)、功率引出端子(铜端子)、外壳(工程塑料PPS、PBT、高温尼龙)、清洗剂等;

2、设备及配件:真空焊接炉、贴片机、固晶机、引线键合机、X-ray、推拉力测试机、等离子清洗设备、点胶机、丝网印刷机、超声波扫描设备、动静态测试机、点/灌胶机、银烧结设备、垂直固化炉、甲酸真空共晶炉、自动封盖设备、高速插针机、弯折设备、超声波焊接机、视觉检测设备、推拉力测试机、高低温冲击设备、功率循环测试设备、打标机、检验平台、治具等;

展会预定:

扫码添加微信,咨询展会详情

扫码添加微信,咨询展会详情

原文始发于微信公众号(艾邦陶瓷展):一文了解陶瓷转接板

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。