20世纪60年代末,因传统钢轴承无法满足航空燃气涡轮轴承的使用要求,轴承工程师们迫切需要寻求新的轴承材料。氮化硅(Si3N4)凭借其优异的综合性能成为先进轴承最有潜力的材料。

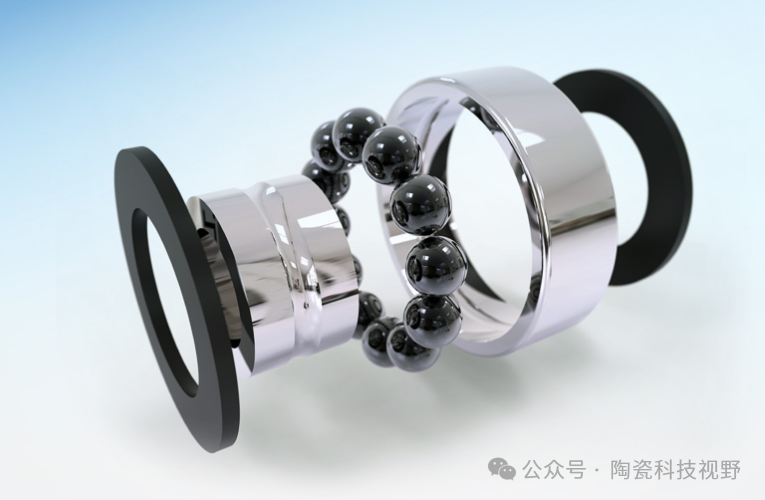

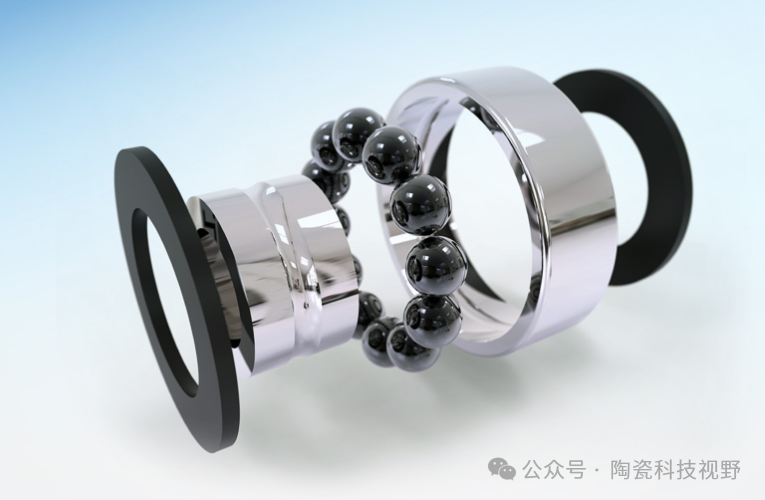

氮化硅陶瓷是机械物理综合性能较优的陶瓷材料,具有低密度、高弹模、高硬度、高强度、低热膨胀系数、耐高温、耐磨损、耐腐蚀以及绝缘性等特性,被称为理想的轴承材料。使用氮化硅陶瓷材料制备的陶瓷球组装的轴承的优点颇多,可提高轴承的性能,如极限转速高、使用寿命长、精度保持好、干运转性好,且可以在高温、腐蚀、辐射、磁性等特殊环境中工作,现已广泛应用于各种高精度高转速机床、地铁、航天发动机和石油化工机械等领域。为促进行业交流和合作,艾邦新建了一个微信群,旨在聚集陶瓷材料、轴承部件材料及设备相关的企业。欢迎加入本群,共同探讨和推动行业发展。

长按识别二维码关注公众号,点击下方菜单栏“微信群”,申请加入陶瓷轴承交流群

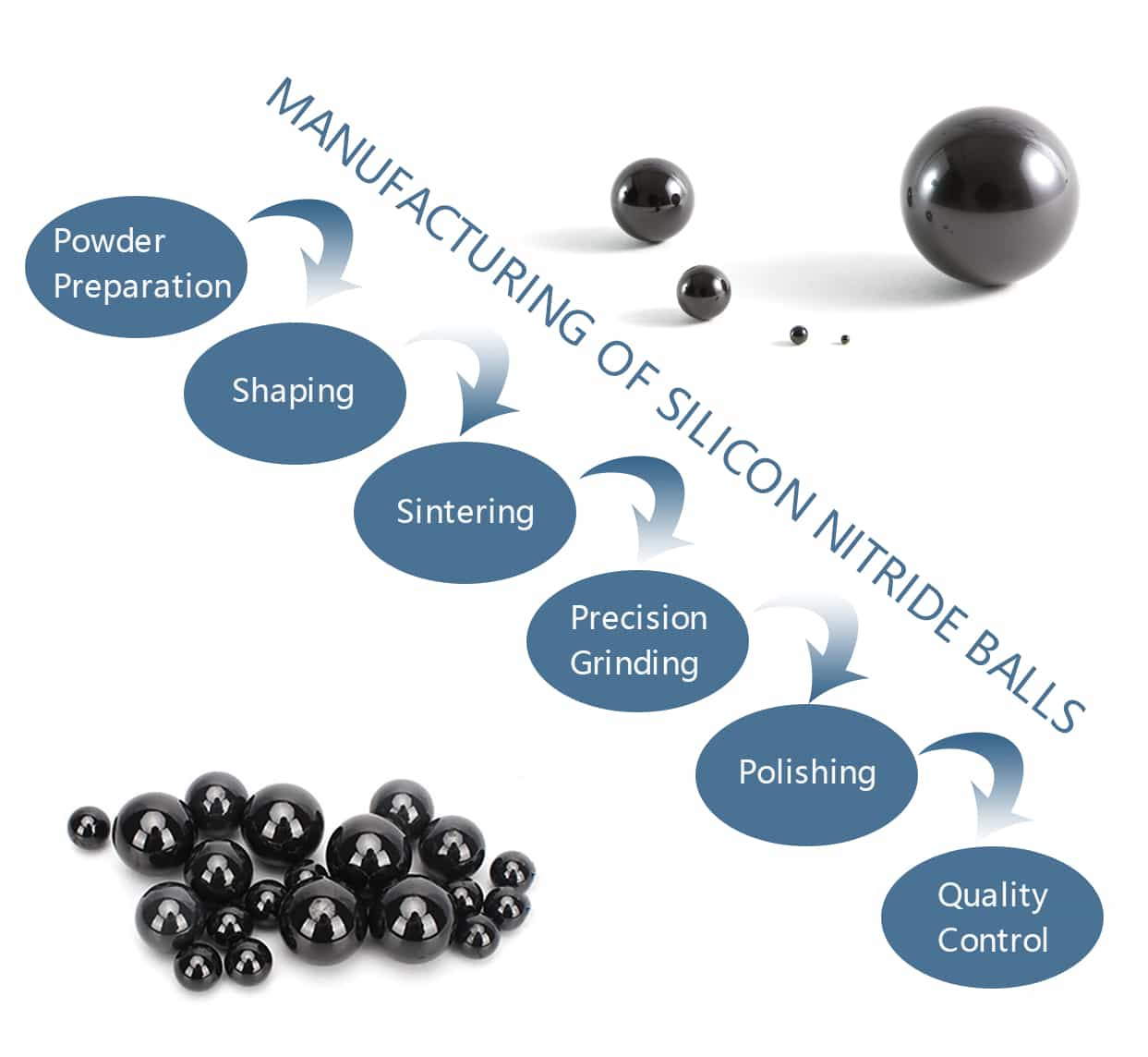

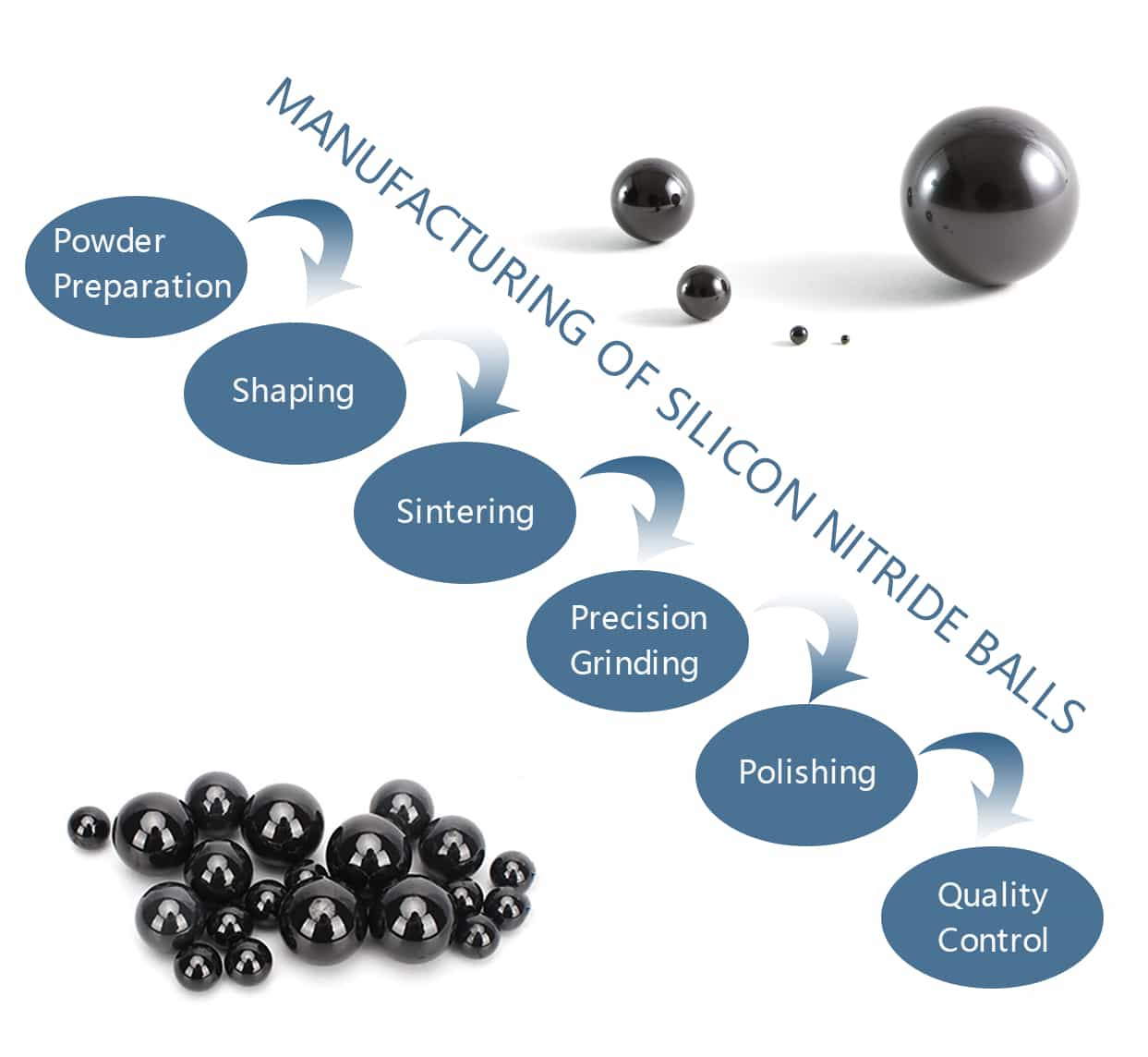

氮化硅陶瓷球的制备过程是先获得致密高强的陶瓷球烧结体毛坯,然后再对毛坯进行精密加工,从而达到要求的尺寸、圆度和粗糙度。制备过程一般包括原料准备、素坯成型、高温烧结和磨加工四个阶段。

原粉作为成型和烧结的基础,其性能直接关系到后续成型、烧结的开展,也影响最终材料的性能。当前,商用级氮化硅原粉主要有硅亚胺热解法、硅粉氮化法和自蔓延燃烧合成法等。

粉末成型的技术分为干法成型和湿法成型,干法成型具有成型效率高、成型周期短和胶含量低等优点,是氮化硅陶瓷球产业化的首选成型方式。干法成型包括干压成型和等静压成型,这两种成型方式都已在氮化硅陶瓷球的素坯成型领域被普遍应用。

干压成型又称为模压成型,该方法成型的素坯的尺寸精度和形状精度均较高,但坯体密度偏低,直接进行烧结往往无法烧结致密,因此,干压成型的素坯常需经过等静压二次补压以提高素坯密度。

等静压成型分为湿袋法和干袋法。湿袋法的优点是灵活性较大,且成型素坯的坯体密度高且均匀;缺点是自动化程度低,需要在压制前准备包套。相较于湿袋法,干袋法制得的成型素坯也具有坯体密度高且均匀的特点,并且可以实现自动化连续作业。

氮化硅陶瓷球最初采用干压法结合湿袋法二次压制的方式进行成型。但随着干袋法等静压技术的不断完善,越来越多的陶瓷球制备商会选择干袋法等静压作为陶瓷球素坯的成型技术。

基于上述成型工艺制备的素坯球体都不是理想的球体,且都会留有各自成型方式的成型特征。这些特征会增加后续磨加工的困难和时长,甚至会影响磨加工后陶瓷球的表观质量。因此,在氮化硅陶瓷球素坯烧结前须进行修坯处理。

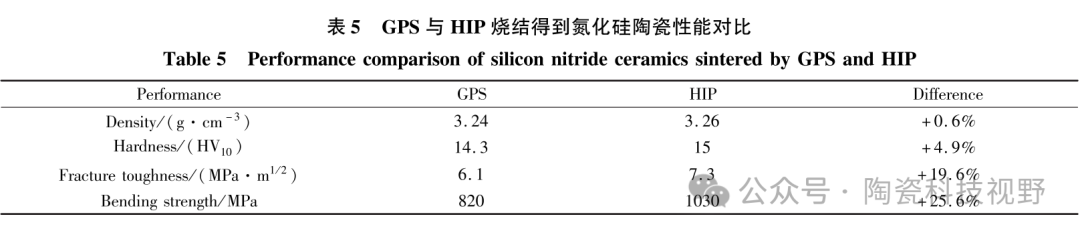

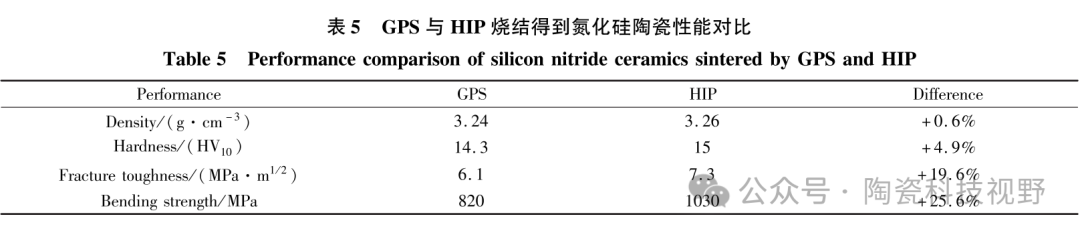

氮化硅陶瓷的烧结方式颇多且均已研究得相当成熟,其中适用于氮化硅陶瓷球批量生产的烧结方式有气压烧结(GPS)和热等静压烧结(HIP)。

GPS是指在一定气体气氛下(氩气/氮气)进行烧结的烧结方法。采用GPS制备氮化硅轴承球是最普遍的烧结方法,其优点是可使用较低成本制备出性能好、形状复杂的产品,且成品率高,易实现批量化生产。

HIP也是一种气体辅助烧结的技术,不同于GPS的是烧结过程中所施加的气体压力较大,一般为100MPa~300MPa。该方法通入气体的主要作用是促进晶粒迁移和重排,从而促进其致密化。因此,HIP所用的最高烧结温度低于GPS所用的最高烧结温度。HIP 烧结后氮化硅陶瓷球完全致密化,缺陷大幅度减少,各项力学性能得到大幅度提高。

与进口氮化硅陶瓷球相比,国产氮化硅陶瓷球在疲劳寿命、振动值、噪声值等方面有待于改善,导致这些差距的主要原因是技术路线不同。国外氮化硅陶瓷球采用HIP技术制备,而国内氮化硅陶瓷球一般采用GPS技术制备。掌握HIP技术的企业极少,主要该技术对设备要求高,研究难度大。

氮化硅陶瓷球是对尺寸精度、形状精度以及表观质量等指标均有要求的精密元件,因此,氮化硅陶瓷球烧结体毛坯需经磨加工才能达到使用要求。

目前,陶瓷球的加工承袭了钢球的加工方法,俗称同轴两盘研磨法。针对氮化硅陶瓷的固有脆性以及硬度大等特性,须使用金刚石或碳化硼作为研料,且须进行分段加工。因此,相较于钢球的磨加工,氮化硅陶瓷球的磨加工成本更高、周期更长。

资料来源:

2.氮化硅陶瓷在四大领域的研究及应用进展,陈波,等.

为促进行业交流和合作,艾邦新建了一个微信群,旨在聚集陶瓷材料、轴承部件材料及设备相关的企业。欢迎加入本群,共同探讨和推动行业发展。

长按识别二维码关注公众号,点击下方菜单栏“微信群”,申请加入陶瓷轴承交流群

原文始发于微信公众号(陶瓷科技视野):氮化硅陶瓷球的制备技术介绍