随着电子功率器件向高电压、大电流、高功率密度发展,其在运行过程中会产生更多的热量,承受更大的热应力,这就对器件用陶瓷基板的散热性能及可靠性提出了更高的要求。许多研究已经证明氮化硅(Si3N4)的理论热导率非常高,且氮化硅陶瓷还具有优异的力学性能,良好的电绝缘性能,热膨胀系数与单晶 Si 相近,无毒等优异特性,氮化硅陶瓷是一种理想的兼具高导热、高强度以及高可靠性的陶瓷基板材料。

图 氮化硅陶瓷基板,摄于中材高新展台

但实际中多晶氮化硅陶瓷的热导率明显低于理论单晶热导率。但是氮化硅陶瓷的实际热导率与理论值尚存在较大差距,目前市场中高导热氮化硅陶瓷热导率一般在80~90W/(m·k)。若能在具有保持优异力学性能的同时提高热导率,氮化硅将成为大功率器件用陶瓷基板的首选材料。

一、氮化硅陶瓷的热导率影响因素

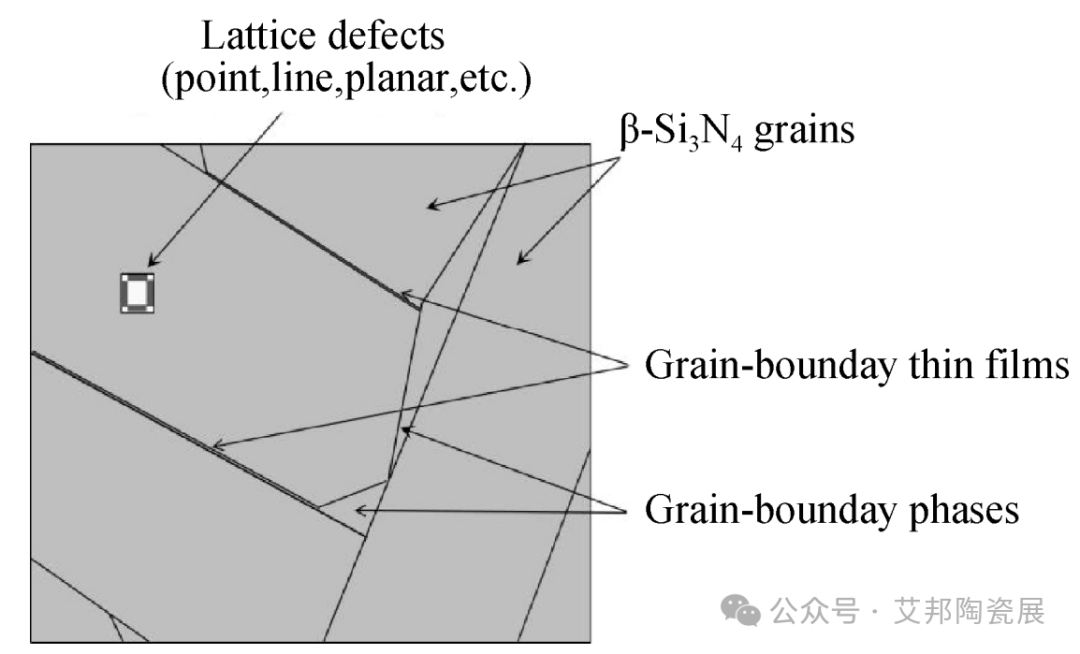

氮化硅陶瓷作为共价键型化合物,电子被束缚不能自由移动,因此,热传导只能依靠晶格振动(即声子传输)来实现,诸如空位、层错等晶格缺陷以及晶间杂质的存在,会导致声子散射加剧,降低氮化硅陶瓷热导率。

图 影响氮化硅陶瓷热导率的因素

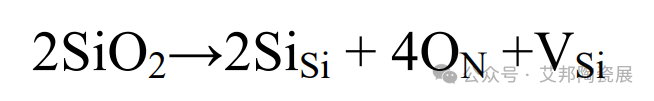

(1)晶格氧

晶格氧是影响氮化硅陶瓷热导率最重要的因素。研究表明,在氮化硅陶瓷制备过程中,粉体表面二氧化硅杂质熔融后,部分氧原子会进入到氮化硅晶格中取代氮原子位置生成晶格氧,同时产生硅空位。反应方程式如下:

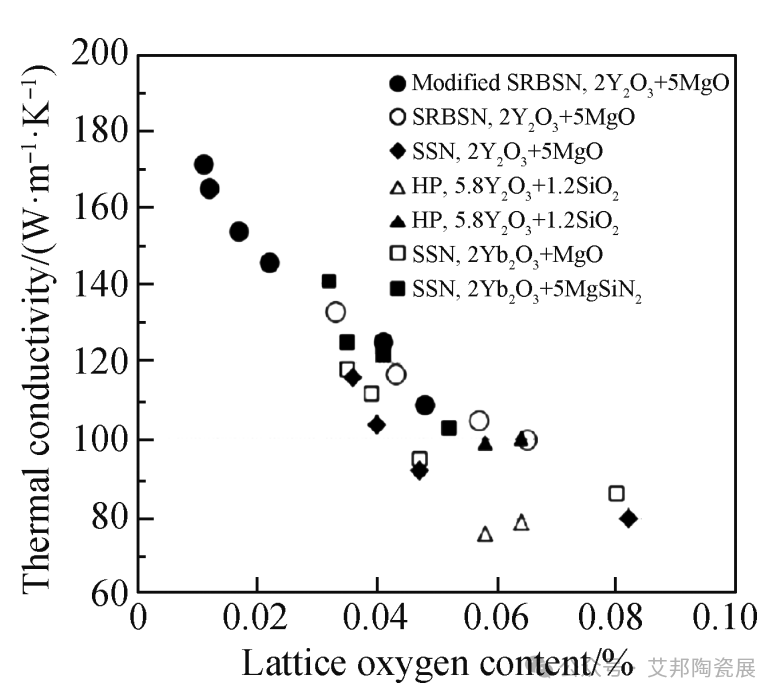

随着氮化硅陶瓷中晶格氧含量的增加,热导率逐渐减小。晶格氧的存在会增加声子传输过程中的散射,从而降低其热导率。

图 晶格氧含量对氮化硅陶瓷热导率的影响

(2)显微结构

氮化硅陶瓷由于自身扩散系数很小,要实现其致密化烧结,需要在烧结过程中添加合适的烧结助剂,但烧结助剂会与氮化硅表面的二氧化硅杂质生成液相,在冷却过程中部分会转变成玻璃相(化学式 M—Si—O—N,M 为引入的助烧剂元素),其热导率小于 1 W/(m·k),远低于氮化硅陶瓷热导率,因此晶界相(玻璃相)含量会对氮化硅陶瓷的热导率产生不利影响。同时晶粒尺寸与晶界相的分布、晶界薄膜厚度又相互作用,这对氮化硅陶瓷热导率的影响又不尽相同。

二、提升氮化硅陶瓷热导率途径

要提高氮化硅陶瓷热导率应满足 4 个条件:

这些因素与原料粉体、烧结助剂、烧结工艺及制备技术密切相关。

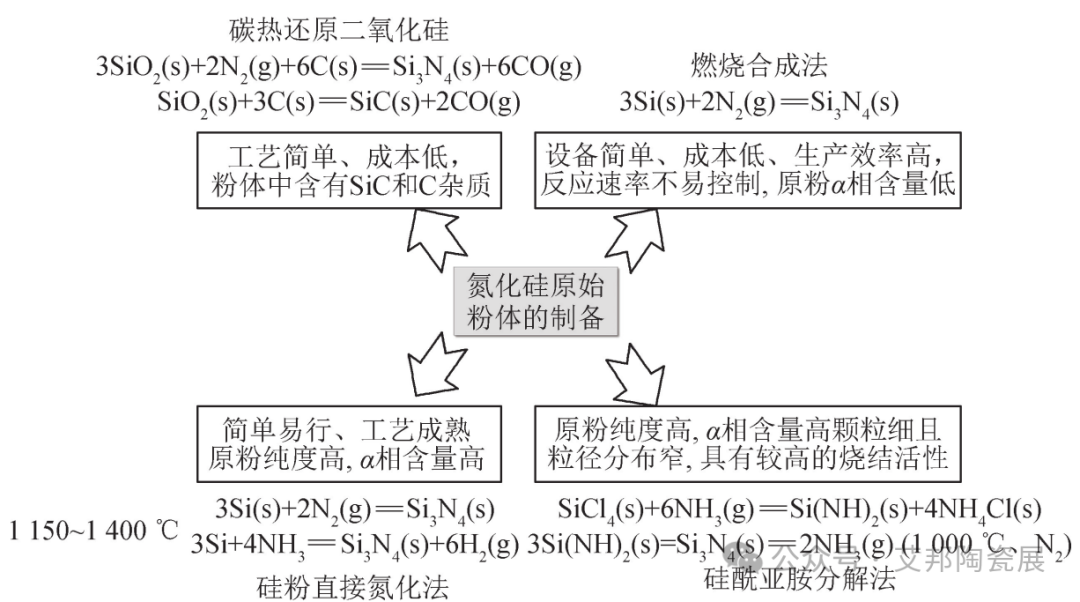

(1)原料粉体

原始粉体是晶格氧含量和杂质的来源之一。采用不同的制备方法得到的 α-Si3N4 原始粉体质量不同。碳热还原二氧化硅法和燃烧合成法虽然有着制备工艺简单、成本低廉的优点,但是所得原始粉体中杂质和晶格氧含量较高。通过硅粉直接氮化法和硅酰亚胺分解法易获得高纯 α 相原始粉体。其中,硅粉直接氮化法因其工艺简单成熟而广受市场青睐。在杂质和氧含量较少的基础上,采用硅酰亚胺分解法可制备具有高烧结活性的高纯 α-Si3N4 原粉,有利于烧结后获得高致密度和高热导的氮化硅陶瓷。

图 α-Si3N4 原始粉末制备工艺对比

(2)烧结助剂

引入烧结助剂作用有 2 方面:1)在烧结过程中,烧结助剂会与二氧化硅杂质发生反应,消除表面氧;2)在后续高温烧结过程中,利用其对氧吸附能力强的特性,在溶解–沉淀反应过程中来减少 β-Si3N4 晶粒中的氧含量。

碱土氧化物 MgO 和稀土氧化物是提高氮化硅陶瓷导热率的有效烧结助剂。非氧化物烧结助剂反应生成的液相具有较低的氧含量,可以在一定程度上阻碍 β-Si3N4 中晶格氧的形成,这对于改善氮化硅陶瓷的热导率具有积极的作用。

(3)成型工艺

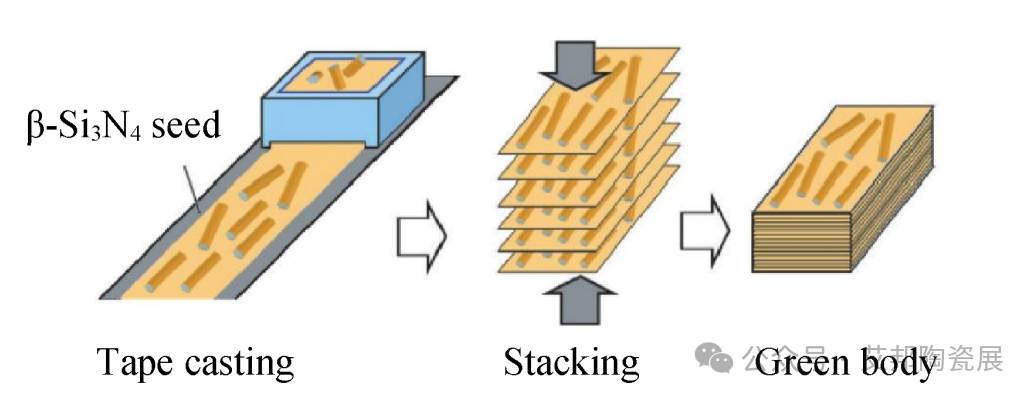

β-Si3N4晶粒液相烧结时的取向性生长也会影响热导率。已知 β-Si3N4 沿 c 轴和 a 轴的理论热导率分别为 450 和 170 W/ (m·K) 。可以利用定向成型工艺(注浆成型、磁场定向、热压成型等对氮化硅进行织构化设计,实现在平行 c 轴方向热导率的最优化,进而制备出具有单一方向高导热性能的氮化硅陶瓷。

图 流延工艺制备含定向 β-Si3N4籽晶的氮化硅坯体

(4)烧结工艺

烧结工艺会影响氮化硅陶瓷的显微结构,通过改变烧结温度与时间可以对其晶格氧含量、晶粒大小与形状以及晶界相含量与分布进行有效调控,进而改善导热性能。

氮化硅陶瓷的致密化需要通过液相烧结实现。一般通过气压烧结(GPS)和反应烧结重烧结(SRBSN)的方法获得高热导率的 Si3N4 陶瓷基板。

3.高导热氮化硅陶瓷的制备研究进展,周玉栋,等.

为加强陶瓷基板及其封装行业上下游交流联动,艾邦建有陶瓷基板产业群,欢迎产业链上下游企业加入。

长按识别二维码关注公众号,点击下方菜单栏右侧“微信群”,申请加入陶瓷基板交流群。

推荐活动:2025年8月26-28日,第七届精密陶瓷暨功率半导体产业链展览会将于深圳举办!

2025年8月26日-28日

展会预定:

扫码添加微信,咨询展会详情

扫码添加微信,咨询展会详情

原文始发于微信公众号(艾邦陶瓷展):氮化硅陶瓷的热导率影响因素及改善途径

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。