一、

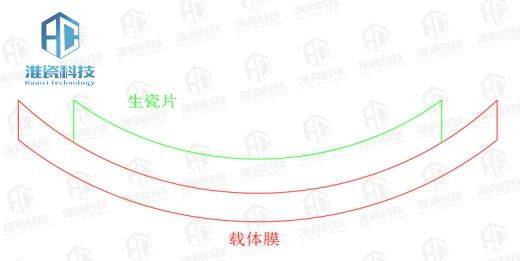

流延过程中,底部会有一层载体膜(通常为PET膜),因此生瓷带底部和顶部的自由表面有区别,底部具有良好的光滑面,单位体积内垂直分布的有机物和无机粉体基本上是相同的,因此,常用与载体膜接触的表面作为后续生瓷的加工的作业区域。

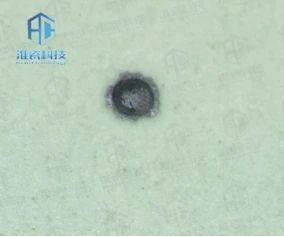

同时流延后,平铺在载体膜表面的浆料已干燥成膜,接触载体膜的下表面和接触空气的上表面表面张力存在很大差异,生片会弯曲成“碗状”(图1)。

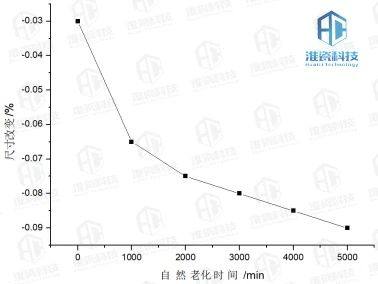

因此,当载体膜剥离生瓷带分切成片后,内部应力会被释放,生瓷片会有0.05%的收缩行为。达到尺寸稳定性所需的时间随生瓷片的流延条件、生瓷片厚度、材料组成、载体膜厚度和物理性质(硬度等)及其他因素而有所不同。1天到1周的老化时间是需要的。随着有机材料应力的逐渐缩小,残留溶剂的逐渐消散及生瓷片中所含水分的挥发,外形尺寸才能逐渐稳定下来。

如果未经老化就进行生瓷加工,在冲孔、印刷等后续工序中生瓷片的尺寸发生变化,各生瓷片叠层时,上下层所形成导体的位置就不能精准对位,造成层间电路连接缺陷。因此,通常流延分切后的生瓷片,常常将其置于50℃左右的环境中挥发溶剂和湿气。

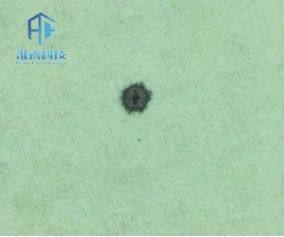

另外,如有条件,对生瓷片在低于有机物软化点的温度下施加大约几兆帕的微小压力以减少气孔,有利于有机物和无机粉体垂直分布的致密性,这对于稳定生瓷片尺寸也是有利的。在后续工序叠层时,为了使上下层之间能很好的贴合,还要求生瓷片具有一定的柔韧性,在加热和加压的处理后,生瓷片在特定温湿度环境下存放自然老化直到收缩结束和尺寸稳定才流转至生瓷加工,图2表明了生瓷片的外形随时间推移的变化特性。

生瓷片老化对生瓷加工尺寸精度的影响

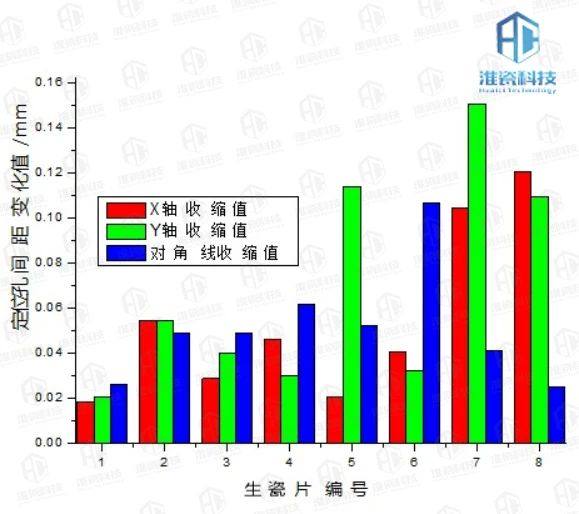

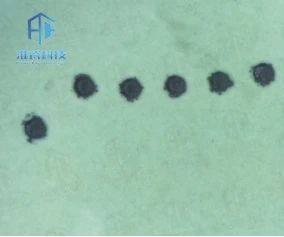

测量生瓷带片经老化工序再进行生瓷加工与流延分切后直接生瓷加工,定位孔间距变化情况。

生瓷片厚度:0.325mm,老化制度:45℃*20min烘烤后静置7天。

1-4为同批次生瓷片经老化制度后进行生瓷加工精度状态,具体为:

-

切片—老化—冲孔(测量定位孔间距,记录1#)

-

填孔(测量定位孔间距,记录2#)

-

烘干(测量定位孔间距,记录3#)

-

印刷(测量定位孔间距,记录4#)

5-8为同批次生瓷片不经老化直接进行生瓷加工精度状态,具体为:

-

切片—冲孔(测量定位孔间距,记录5#)

-

填孔(测量定位孔间距,记录6#)

-

烘干(测量定位孔间距,记录7#)

-

印刷(测量定位孔间距,记录8#)

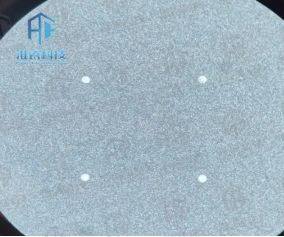

试验结论:经老化处理后的生片再进行冲孔、填孔、烘干、印刷后,尺寸变化量更小,定位孔间距更均匀一致,更微量的尺寸变化,可提高叠片对位精度,如图3所示。

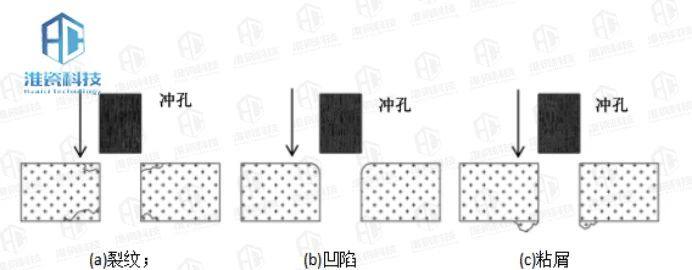

无源片式电子陶瓷元器件的制备中,流延成型的生瓷片是作为多层共烧陶瓷绝缘基材存在的,通常元器件是三维结构,内部线路和外部焊盘(PAD)之间具有互联互通的电气连接关系,平面导通依靠印刷导体图形,垂直导通依靠填过孔导体柱(填孔),填孔之前需要对生瓷片进行冲孔,通常直径为0.05mm-0.30mm,对于这一过程,要求生瓷片尺寸再加工时不应改变,加工内壁必须光滑,加工的废料不应粘住生瓷片,在冲孔过程中,冲头会有磨损,当用磨损的冲头冲孔时,生瓷片会出现孔裂纹等缺陷。

如果生瓷片较脆,孔下面就有崩口。相反,如果生瓷片太软,底部就有粘屑。在这种情况下,清理会非常麻烦,若清理不彻底,填孔时粘屑会有堵孔情况。

这个工序一般在印刷之前进行,分为挤压式填孔和印刷式填孔,挤压式适合填过孔孔深较大(>0.3mm)的生瓷片,印刷式填孔跟印刷工序类似,适合填过孔孔深(≤0.3mm)较小的生瓷片。现在比较流行的工艺是印刷式填孔,填孔状态的好坏跟填孔工艺和导体材料的物性密切相关,需要工艺和材料同时适配。

填孔过程是将导体材料填充如冲孔孔内,对填孔工序的要求是,导体要均一,导体的最佳填充比要根据子周围生瓷片中粉料的填充密度而定。如果导体的填充密度大于生瓷片中粉料的填充密度,在器件生坯烧结后,导体的体积变的大于内孔的体积,因而对导体产生了压缩应力,而陶瓷内部产生了拉伸应力,填孔界面会发生瓷裂风险,导致过孔可靠性降低,尤其是经后道化镀后过孔周围瓷体的绝缘电阻。相反,如果填充比不足,上下层过孔间会产生空隙,烧结后有开路风险。

虽然印刷式填孔与平面印刷类似,但过程不同,平面印刷是在平坦表面形成导体,而印刷式填孔存在很大的纵向深度,填孔导体的流动性非常重要。

填孔导体是以一定粘度浆料形式存在,浆料包含导体粉料、粘结相粉料、有机载体等物质,通常具备流动性、流变性、触变性、这些特性对于填孔效果都有影响。

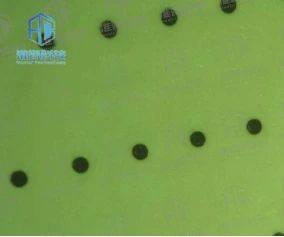

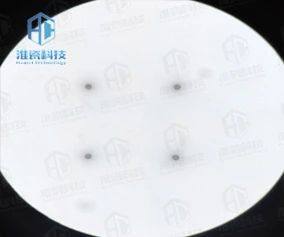

填孔异常是填孔工序的需要突破的难点,凸起、凹陷、扩散、针孔(如图5所示)等缺陷都是不可容忍的,需要针对性的进行攻关优化。

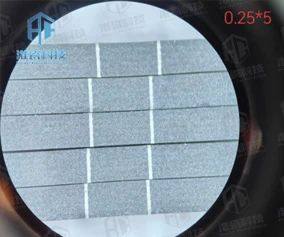

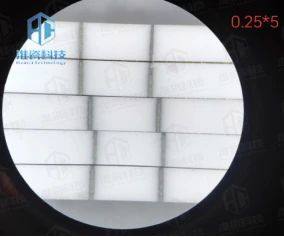

目前,淮瓷科技填孔浆料已完成自研匹配,一次性填孔效果良好,满足生瓷车间的生产需要。如图6-8所示。

• END •