3月19日,《极端制造》(International Journal of Extreme Manufacturing,IJEM)在线刊发材料学院周华民、黄威教授研究成果“耐损伤多层级多孔陶瓷的冷冻3D打印”(Cryogenic 3D printing of damage tolerant hierarchical porous ceramics)。华中科技大学材料学院、材料成形与模具技术全国重点实验室为第一完成单位及第一通讯单位,周华民、黄威和北京理工大学王涛教授为论文共同通讯作者,该团队成员博士生朱征以及北京理工大学高丹丹为共同第一作者,材料学院吴斌、孙明翰老师等对该工作的数据分析提供了大力支持。

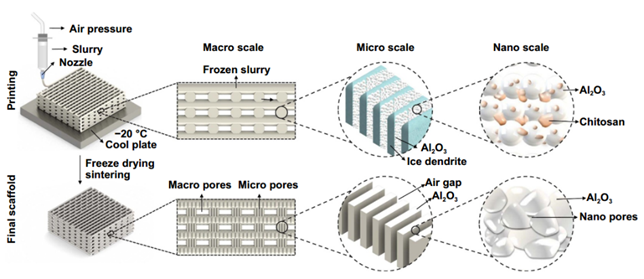

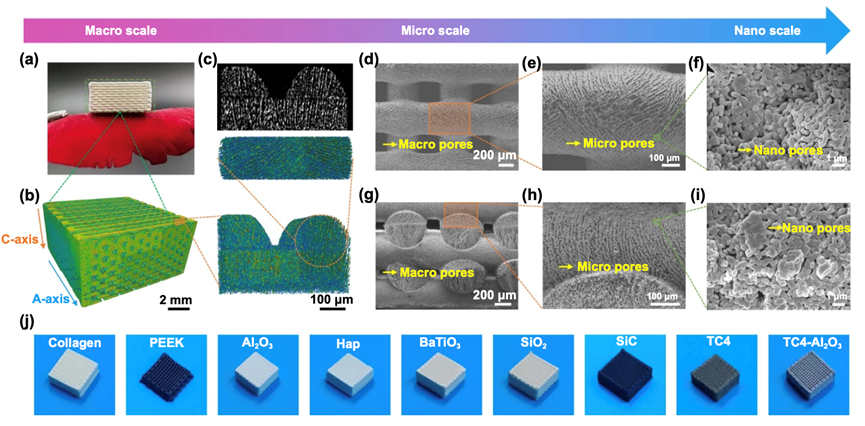

本研究采用了一种将直写墨水书写式3D打印技术与冷冻铸造法结合的方式,称之为“冷冻3D打印”。这项技术是通过结合冷冻铸造的孔隙生成机制与3D打印的高自由度,实现了多层级多孔结构的精准构筑。该技术制备多层级多孔陶瓷包括浆料配制、低温挤出成型、冷冻干燥与高温烧结。首先,以氧化铝纳米颗粒与壳聚糖为原料制备打印浆料,通过低温(-20℃)打印平台逐层挤出浆料,浆料的路径可控制样品形成宏观孔隙,并利用冰晶定向生长形成微米级层状孔隙;随后,冷冻干燥去除冰晶并保留微米孔隙;最后,高温烧结去除有机物并同步形成纳米孔隙。通过光学显微镜、扫描电子显微镜(SEM)和计算机断层扫描(μCT)等多种表征手段揭示了这种多层级多孔的结构。此外,本研究还验证了该技术对胶原蛋白、碳化硅、二氧化硅、钛合金等等多种材料的普适性,为多功能多孔材料的开发奠定了基础。

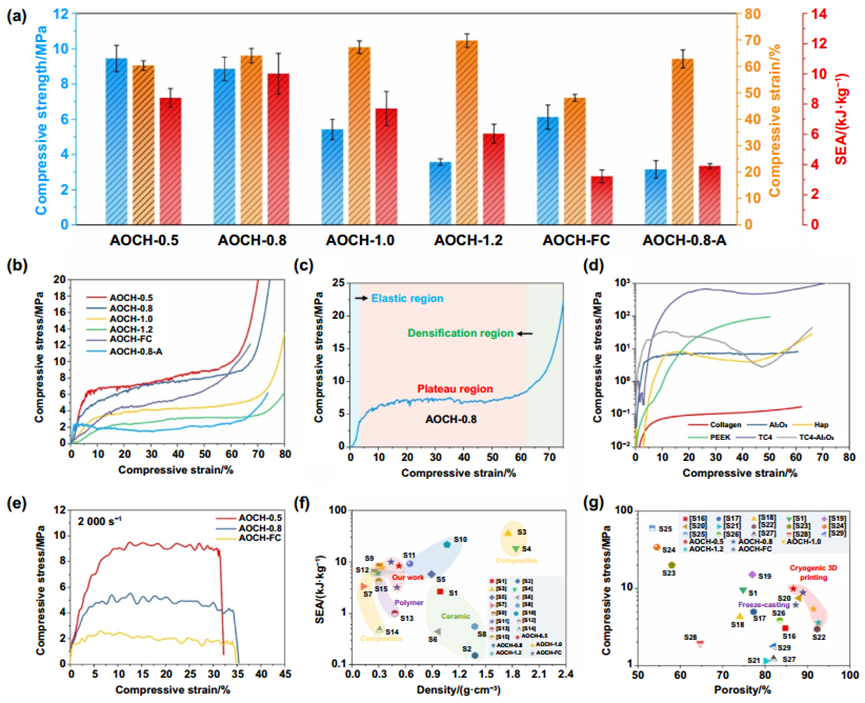

本研究制备的多层级多孔陶瓷表现出优越的力学性能,在准静态压缩下,平台应变长达60%,比能量吸收达10.011 kJ/kg,优于多数金属与复合材料;动态冲击测试中,抗压强度达8.854 MPa,且在2000 s⁻¹高应变率下仍保持稳定能量吸收。通过本课题制备的样品和其他的之前已报道的多孔陶瓷对比,本研究中多层级多孔陶瓷不仅没有出现单一孔尺寸陶瓷固有的应力脆性断裂,而且表现出远高于同孔隙率下其他陶瓷样品的机械强度和独一无二的高比能量吸收。本研究进一步结合SEM、原位μCT、高速摄像与有限元模拟,揭示了多层级多孔陶瓷在准静态压缩与高速冲击下的破坏机制:宏观孔隙通过逐层塌缩延长平台应变,微米孔隙通过壁面断裂耗能,纳米孔隙则通过局部致密化提升能量吸收。该成果不仅为耐损伤轻质陶瓷的制造开辟了新方式,更为机械超材料、智能防护系统等领域的多尺度结构设计提供了新的途径。

全文链接:https://iopscience.iop.org/article/10.1088/2631-7990/adb9a8/meta

文章始发于公众号:华中科技大学材料科学与工程学院:材料学院周华民黄威教授团队在仿生多孔陶瓷领域取得重要进展

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。