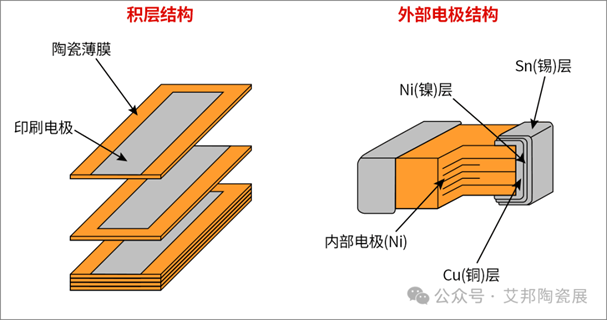

片式多层陶瓷电容器是将印有电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经高温烧结形成陶瓷芯片,芯片两端封有金属层(外电极),形成一个类似独石的结构体,故也称为独石电容器。MLCC 具有尺寸小、单位体积电容量大、内部电感低、绝缘电阻高及漏电流小、介质损耗低和频率特性好等优点,它作为外贴元件被广泛应用于各类混合电路和对小型化、可靠性要求高的各领域电子设备中,是世界上用量最大、发展最快的一种片式元件"。为了进一步加强交流,艾邦建有MLCC交流群,诚邀MLCC生产、设备、材料等相关企业参与。

随着MLCC朝小型化、高频化、高容值及低功耗的方向发展。相应的产品尺寸越小,对制造设备的技术、精度的要求就越高,基于此要求设计的MLCC叠层设备具有十分重要的现实意义,今天这篇文小编给大家带来MLCC叠层工艺的相关介绍。

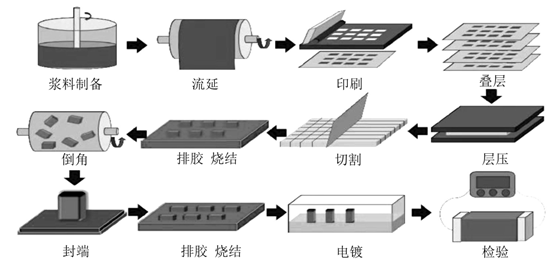

mlcc制造工艺流程

一、叠层机作用及工作原理

叠层设备主要完成图案切割剥离、按工艺要求叠层电极图案、电容体生料层压等工序,其工作原理是:

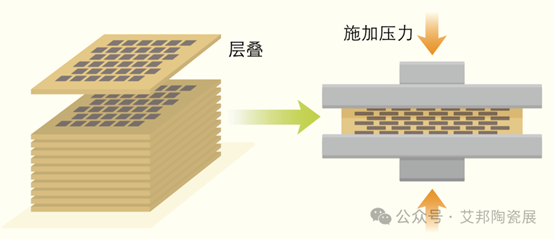

设备将丝印好电极图案的薄膜以设定的恒张力展开,以规定尺寸切割好薄膜电极图案,利用特定工作台真空吸附、剥离薄膜,通过图像定位系统扫描定位后搬送到预定的叠层工作台,将薄膜叠压在定位好的载板上,按产品生产工艺将图案错位形成两电极,并以预压力叠够所需层数形成电容体生料,然后由输送机构把载板连同电容体生料一起送到保护膜覆盖工位加好保护膜,再送到压实工位施加大的压力,保压一定时间以使电容体生料组织致密,最后送到收料框收料,完成整个工作循环。

MLCC结构图 图源村田

二、叠层机工艺要求

设备需满足以下工艺要求:

- 采用全自动上下料的卷膜输送系统,在料片传输过程中涵盖膜片的纠偏、定位、张力控制等功能;

- 具备将陶瓷介质层裁切成方片并与卷膜基材(PET)剥离的功能;

- 包含图形采集与对准功能、Y向(前后)、0向(旋转)调整功能、X向(左右)运动功能的搬送机械手,用于将剥离后的陶瓷膜片多次拾取至叠层加压工位;

- 加热加压功能,对每层膜片施加垂直向压力完成堆叠需求;

- 收料机械手,将叠层后的巴块取出放入收料盘中。

图 MLCC层压工艺,来源TDK

图 MLCC层压工艺,来源TDK

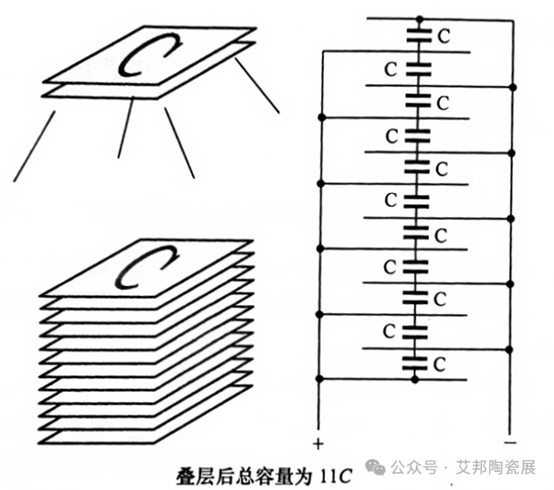

三、叠层对MLCC容量的影响

叠层是将印刷好内电极的陶瓷膜片,根据设计要求,按照一定的错位方式交错的叠压在一起,形成一个巴块。叠层的对位精度,将直接影响到上下电极的正对面积,进而影响产品的容量。叠层对MLCC容量的影响主要是体现在以下几个方面:

对位精度:叠层设备对位精度差,产生移位会影响上下两层电极间的正对面积,正对面积变小,相应的容量变小。

设计层数:通常设备会按照设计层数进行堆叠,但电脑或者传感器出现异常,导致计数错误,就会造成实际叠层层数和设计层数的有偏差,影响产品容量;

叠层巴厚:叠层时的温度越高,压力越大,巴块的巴厚越薄,相应的介质膜片变薄,容量变大。但是压力过大,会造成整体斜移,严重的介质膜片开裂,正对面积变小,容量变小。

介质夹膜碎、折角、起皱:在叠层过程中普遍存在夹膜碎的情况,夹膜会造成相应的介质膜片变厚,同时引起一定程度上的移位,介质膜片变厚,有效正对面积变小,相应的容量变小。折角或起皱,会使相应的正对面积变小,同时介质厚度变大,造成容量变小。

四、结束语

叠层工艺对叠层机的可叠层数和叠层精度要求较高,国内企业的堆叠层数与日韩相比仍有差距,目前高端的叠层机仍以进口为主。小尺寸高容的MLCC的制备是非常具有挑战性的,需要在非常薄、非常微小的薄膜介质上堆叠几百层甚至上千层。因此叠层工艺在MLCC制造过程中是非常关键的。

文章来源于:

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。