随着科技的进步,手机、电脑、电动汽车、机器人等智能产品融入到人们的生活中。这些产品中存在着大量的半导体芯片,制备芯片需要用到半导体设备,如刻蚀机、光刻机、离子注入机等。打开半导体设备,里面大部分部件是陶瓷零部件,陶瓷零部件具有耐高温、耐腐蚀、精度高、强度高等优异性能,其可以很好地用在半导体设备内。大部分陶瓷零部件在半导体制程中作为设备的关键零部件直接与晶圆接触,可以实现晶圆表面温度高精度控制和快速升降温。

图 半导体陶瓷部件,wonikqnc

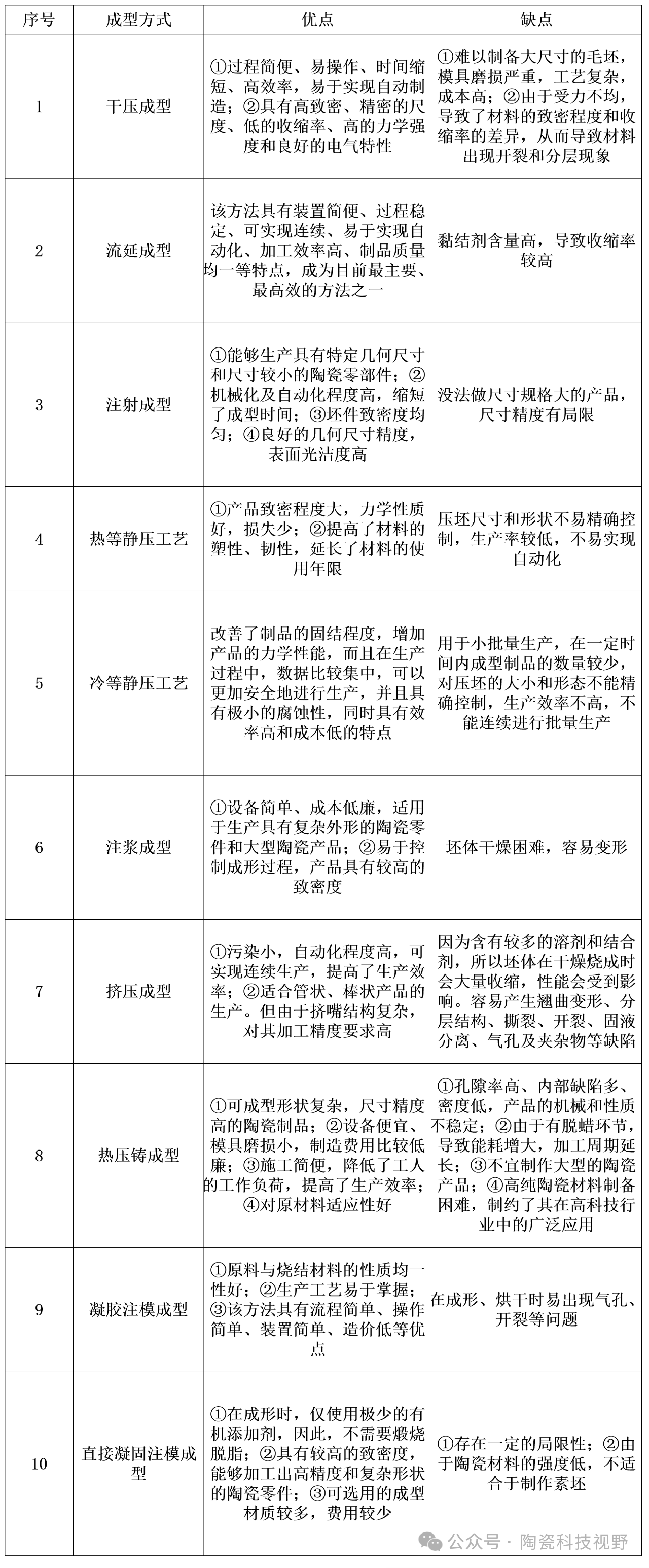

半导体陶瓷零部件属于先进陶瓷,涉及的陶瓷材料通常包括氧化铝、碳化硅、氮化铝、氮化硅、氧化钇等。陶瓷制品成型方法通常包括干压成型、流延成型、注射成型、热等静压成型、冷等静压成型、注浆成型、挤压成型、热压铸成型、凝胶注模成型、直接凝固注模成型等多种方法。

表 半导体陶瓷零部件成型方式比较

1. 干压成型

干压成型是制造半导体元件的一种常见工艺。该工艺主要通过把造粒后颗粒级配适合的粉末,倒入到金属模腔中,用压头对其施加压力,压头在模腔中进行移位,并将压力传递给模具中的粉体颗粒,使其被压实,最终形成具有一定形状和强度的陶瓷素坯产品。

2. 流延成型

流延成形技术是一种能够一次成形制造出厚度从数十微米至毫米量级的陶瓷毛坯的湿式成形技术。将具有一定黏性且分散性较好的陶瓷浆料,从流延机浆料槽刀口流到基带上,将浆料展开,在表面张力的作用下,生成光滑上表面的坯模,将坯模连同基带一起送到烘干室内,在溶剂挥发后,有机黏结剂在陶瓷颗粒之间生成网络,从而生成具有一定强度和柔性的坯片,将干燥的坯片从基带上剥离后,卷轴备用。再根据需要对产品进行切削、冲压、穿孔等工序,再进行烧制,即可完成产品的加工。

3. 注射成型

注射成型是一种新型的制造陶瓷零部件的技术,其生产过程主要分为:注射料的制备、注射成型、脱脂、烧结4个环节。常用来制备几何形状复杂及有特殊要求的小型陶瓷零部件。

4. 等静压成型

等静压成型包括热等静压成型和冷等静压成型。等静压成型可以从各个方位传递压力,从而保证板料的致密化。

1)热等静压工艺

这种方法是在高温高压下,原子扩散能力增强,使得陶瓷中的气孔迁移到晶界或工件表面,达到减少和消除气孔的作用。热等静压工艺通过薄壁预应力绕线单元,可以使其均匀快速地冷却,与自然冷却过程相比,生产效率大大提高。

2)冷等静压工艺

这种方法能够在常温或稍高温(<93℃)条件下对陶瓷或金属粉施加高100~600MPa,从而得到“生坯”,并将其烧结至最终强度。

5. 注浆成型

注浆工艺是陶瓷规模化生产普遍使用的一种成型方法。它是将具有较高固相含量和良好流动性的料浆注射到多孔石膏模具里面,由于多孔模板拥有毛细管吸力,模板内壁会从浆料中汲取水分,进而沿着模壁形成固化的坯体,待坯体形成一定的强度后,就可以脱模。

6. 挤压成型

挤压成型是把陶瓷粉末、黏土或有机黏结剂、水进行混合,多次混炼,真空除气、陈腐后,使挤出的坯料具有较好的塑性和均匀性。之后在挤出螺旋或柱塞的作用下,由挤压机嘴处的模具挤出,从而得到所需形状的产品。

7. 热压铸成型

热压铸成型过程中,主要利用石蜡受热熔化,遇冷凝固的特点,把陶瓷粉料和热石蜡液进行均匀的混合,形成一种可以流动的浆料。在一定的压力下将浆料注入金属模板中成型,待冷却蜡浆凝结后,脱模取出已经成型好的坯体。对坯体进行修整,再通过高温脱蜡,最后烧结制成成品。

8. 凝胶注模成型

凝胶注模成型是在含有有机物的溶液中,把陶瓷粉料分散开来,制备成高固相悬浮体。然后,再把悬浮体注入一定形状的模具中,在一定的催化、温度条件下,有机单体通过聚合-形成凝胶-悬浮体原位凝固-干燥,就可以得到较高强度的坯体。

9. 直接凝固注模成型

直接凝固注模成型是一种新型的陶瓷净尺寸胶态成型方法。这种方法把传统的陶瓷工艺和化学理论结合在一起,利用催化剂或引发剂使加入悬浮液中的有机单体发生交联形成网络结构从而导致原位固化。

资料来源:

1.半导体陶瓷零部件的研究进展,陶近翁,等.

2.半导体陶瓷零部件种类及应用,陶近翁,等.

艾邦建有半导体陶瓷产业微信群,欢迎扫描下方二维码,添加管理员微信,即可加入。

2025年8月26日-28日

展出2万平米、1,000个摊位、500多家展商、50,000名专业观众;汇聚IGBT/SiC功率半导体产业链;热管理材料产业链,精密陶瓷、电子陶瓷、陶瓷基板、薄膜/厚膜陶瓷电路板、陶瓷封装管壳、LTCC/HTCC/MLCC加工产业链、SOFC/SOEC隔膜等产业链上下游企业!

展会预定:

扫码添加微信,咨询展会详情

扫码添加微信,咨询展会详情

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。