陶瓷轴承分为全陶瓷轴承和混合陶瓷轴承两大类,其中全陶瓷轴承的套圈及滚动体均为陶瓷材料;混合陶瓷轴承仅滚动体为陶瓷材料。全陶瓷球轴承具有质量轻、耐磨损、耐高(低)温、耐腐蚀、精度保持性好等优良性能,在装备制造、航空航天等先进技术领域应用前景广阔。

图 陶瓷轴承,来源:中材高新氮化物

一、全陶瓷轴承的种类

陶瓷材料以其低密度、耐高/低温、耐磨、耐腐蚀、抗磁电绝缘、无油自润滑等特性,体现出优于传统金属材料的物理化学性能。大量试验研究表明,工程陶瓷材料(氮化硅Si3N4、碳化硅SiC、氧化锆ZrO2、氧化铝Al2O3等)具有作为轴承基础材料的优良特性。目前,全陶瓷轴承的分类是根据轴承材料的种类而划分。现如今国内外常用氧化物和非氧化物全陶瓷轴承两种。

表 常见轴承材料物理性能对比

1、氧化物全陶瓷轴承

氧化物全陶瓷轴承种类很多,由于氧化物陶瓷具有简单的生产工艺,良好的机械性能,很高的机械硬度,超强的耐化学腐蚀性能,因此曾被认为陶瓷轴承的关键材料。目前常用的该类轴承主要有氧化铝和氧化锆全陶瓷轴承,除此之外还有莫来石和碳酸铝材料构成的轴承,其中氧化锆全陶瓷轴承应用最为广泛。

对于氧化物陶瓷材料轴承最大的缺点是氧化物材料在高温状态下的蠕变性,随着温度1000℃继续升高,蠕变速率也越来越大,相应的该氧化物轴承的机械强度下降。

2、非氧化物全陶瓷轴承

非氧化物全陶瓷轴承种类也很多,利用非氧化物陶瓷轴承构成材料原子间的共用一对原子的共价键相互作用,具有超高的硬度,很强的蠕变抗力,高模量,使得非氧化物陶瓷成为轴承材料最为重要的材料,逐渐取代了氧化物陶瓷轴承。

目前常用的非氧化物陶瓷轴承主要有氮化物和碳化物全陶瓷轴承,其中氮化硅和碳化硅两种材料在陶瓷轴承的应用中极为广泛。以热等静压氮化硅(HIPSN)陶瓷材料为例,其热变形系数仅为轴承钢材料的1/5至1/4,在高温或低温条件下具有良好稳定性;在高低温交变工况条件下陶瓷轴承服役性能突出,工作寿命更长。

对于非氧化物陶瓷轴承最大的缺点是它们的烧结性,极其严格的烧结条件,极高的加工温度,添加一定的烧结助剂才能得到高精度高密度的产品。

二、全陶瓷轴承的优势

1、较低的密度

高速转动工作时,离心载荷随着滚动体材料密度的降低而减小,这样可提高设备的工作转速;

2、中等的弹性模量

如果弹性模量的值较大就会产生应力集中,这将降低轴承的承受能力;

3、热膨胀系数小

在相同条件下,热膨胀系数较小时,热变形量较小,能使陶瓷轴承的工作温度范围变得更宽;

4、抗压强度较大

工作时,轴承承受的压力较大,因而需要大的抗压强度;

5、高硬度和高韧性

在高硬度和高韧性的环境下,不仅可以得到良好的表面粗糙度,还可以削弱外界颗粒对轴承冲击造成的损害;

6、抗接触疲劳性

陶瓷轴承有着优异的抗接触疲劳性,其失效形式易便于识别;

7、优异的物理化学稳定性

陶瓷轴承在某些特殊工作场合下如高温、腐蚀性强等环境下具有优异的物理化学稳定性。

三、全陶瓷轴承的应用

全陶瓷轴承与金属材料轴承相比,有着明显的优势,由于陶瓷材料的本身的特性,轴承应用的陶瓷材料在各个领域得到更多的应用。

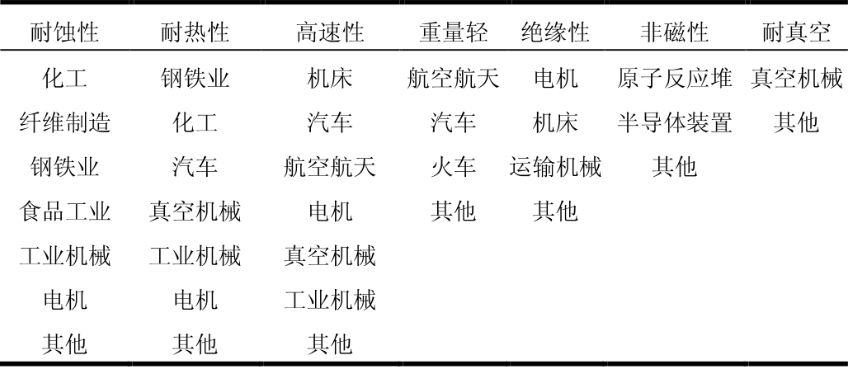

表 全陶瓷轴承应用领域

资料来源:

1.高速全陶瓷球轴承动力学特性分析与应用研究,朱玉生;

2.全陶瓷轴承的研究现状及其应用前景,王重海,等;

3.全陶瓷球轴承高性能制造研究进展,张珂,等.

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。