2025年4月23日,三菱综合材料株式会社(Mitsubishi Materials Corporation)成功开发出兼具高导热性、低热膨胀性及优异加工性能的金属-陶瓷复合材料。

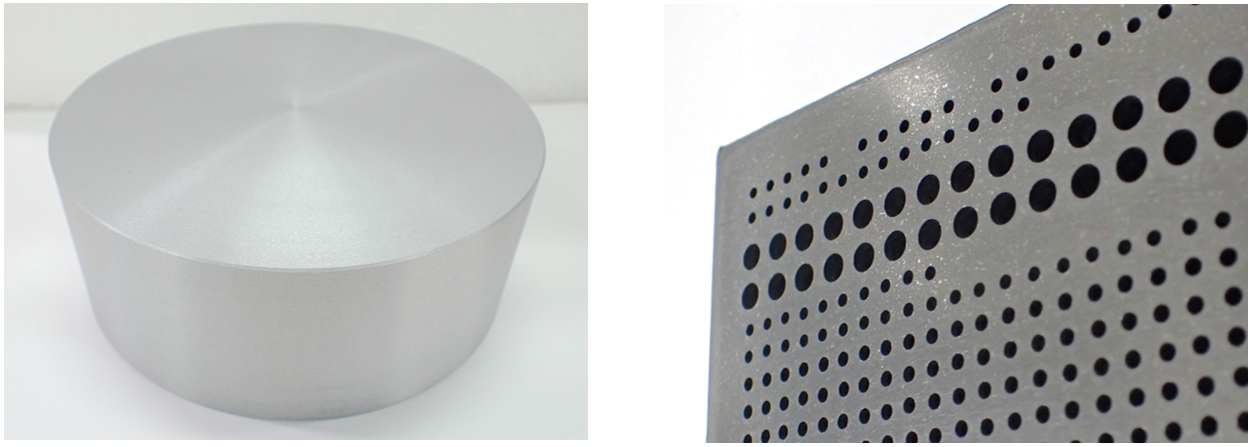

图1:新开发的金属-陶瓷复合材料的工件外观示例

(左:圆柱材料车床加工,右:板材钻孔加工)

随着xEV等应用场景中半导体器件功率密度持续提升,发热量显著增加;同时半导体制造设备对精密温控的要求也日益严格。这些趋势使得半导体封装周边部件及制造设备零件需要比传统方案更先进的热管理能力。为满足这一需求,兼具金属高导热率与陶瓷优异机械特性的金属-陶瓷复合材料成为行业焦点。

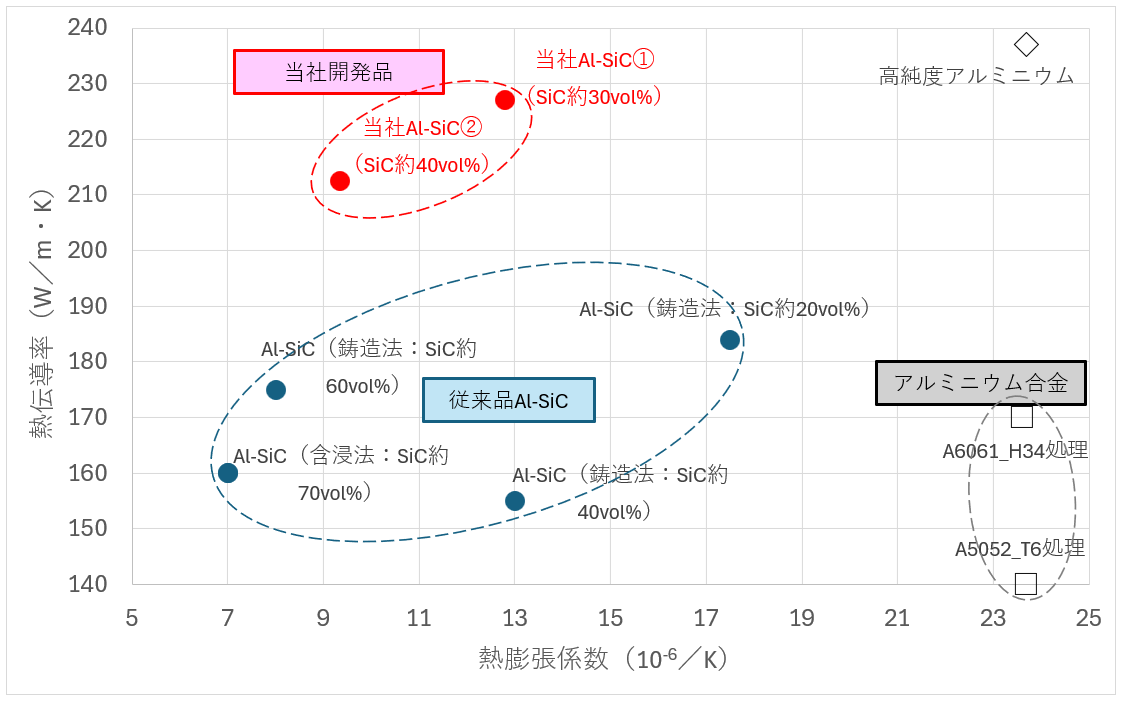

其中,由铝(金属)与碳化硅(陶瓷)构成的铝碳化硅(简称"Al-SiC")材料因其高导热率和低热膨胀系数被广泛应用于关键部件。但受限于现有制造工艺,该材料始终难以平衡各项性能指标。当前Al-SiC主要采用熔渗法或铸造法生产:熔渗法因需使铝完全浸透碳化硅骨架,仅能制造薄板等简单形状制品,且以碳化硅为主的成分虽实现低热膨胀,却导致导热率不足及加工困难;铸造法则面临碳化硅分散不均的难题,若要显著降低热膨胀系数则需大量添加碳化硅,反而会牺牲材料导热性能。

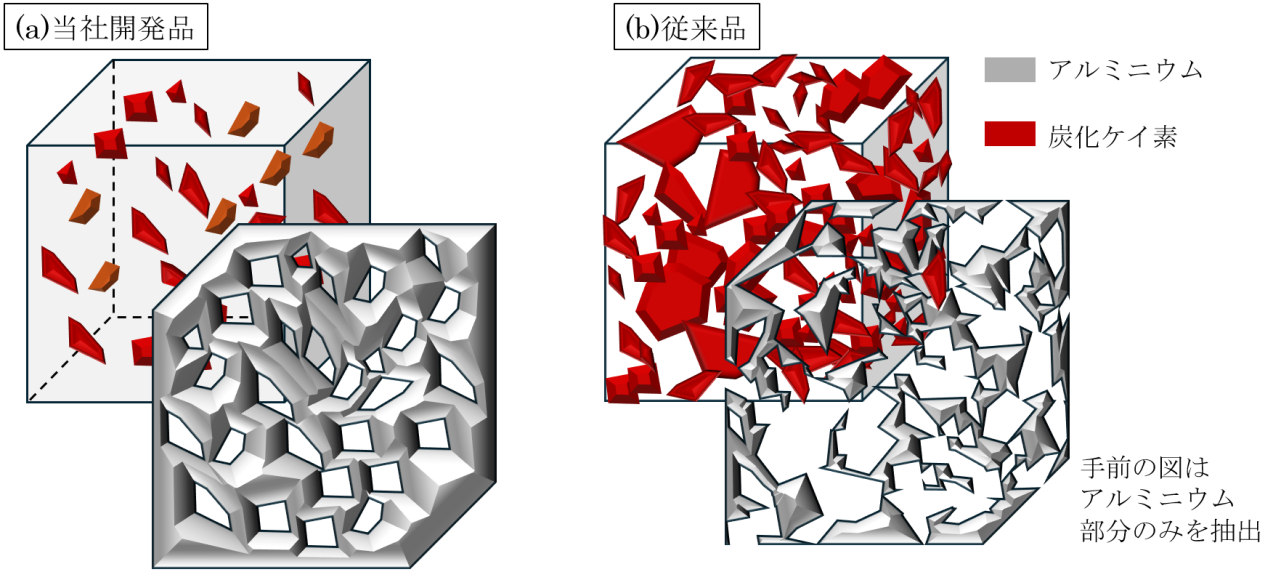

图2:新开发的Al-SiC组织结构示意图(与以往产品的比较)

基于此,三菱材料充分发挥其粉末冶金技术优势,通过精密控制材料微观组织,成功开发出同时实现高导热、低热膨胀与优异加工性的新型金属-陶瓷复合材料。该材料的创新之处在于设计了金属基体三维网络结构——陶瓷颗粒在复合材料中不会阻断金属基体的连续性。以新开发的Al-SiC为例,其在保持高于铝合金导热率的同时,实现了极低的热膨胀系数。由于碳化硅陶瓷含量较低,其加工性能接近纯铝,可采用常规金属加工工艺。更重要的是,该技术平台不仅限于Al-SiC组合,通过调整金属/陶瓷种类及配比,可灵活满足各类热管理部件对材料特性的差异化需求。

图3:开发的金属-陶瓷复合材料(Al-SiC)的特性(与以往产品的比较)

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。