这几年,由于手机外壳的发展迅猛,但目前还是以铝合金材质的手机外壳为主流,顾客自然希望精益求精,然则之前的工艺多为卡胶、点胶或热熔。率先由日本大成公司推出新的工艺(NMT处理)来增强金属与塑胶的结合,从而得到更为牢度的粘合力度(拉拔测试约160~180KGF)。但是个人觉得大成公司以高强度酸性物质作为药剂,对于环保来讲是一个大难题,因而过来陆续出现E处理、C处理、HK处理等等。

万变不离其宗,国内的工艺基本都是以电化学阳极氧化方式使金属产生规律而有序的纳米级膜孔为基础,以其他辅助药剂来实现金属与塑胶结合,比如胺类物质。但这些方法只能针对铝合金,其中以5系、6系、7系铝合金效果最好。其他系列铝合金相对效果较弱。以下我们来探讨一下纳米处理的基本知识。

铝合金纳米处理在所有金属当中属于最简单的,我们可以初步定位为金属纳米处理的入门级,以此为基础开始研究。首先我们需要得到均匀有序的纳米级膜孔,深度约为6um。那我们以阳极氧化的方式让铝合金生成均匀有序的膜孔,所以我们先从阳极氧化的各种因素来讲。

改变H2SO4浓度对氧化膜的阻挡层厚度、溶液的导电性、氧化膜的耐蚀性都将产生一定的影响。

阳极氧化过程中,部分电能会转化为热能,槽液温度会不断上升,而随着温度的上升,膜层损失会增加而且成膜质量变差,膜耐磨性下降,尤其对15um以上膜层,甚至在空气中就会出现“粉化”现象,因此过程中需要对槽液降温,以维持适宜的温度。

一般来说:槽温在一定范围内提高,获得氧化膜重量减小,膜变软但较光亮。槽液温度高,生成的氧化膜外层膜孔径和度变大,所以一般氧化膜的氧化温度为20~25℃;降低温度,得到的氧化膜硬度高,耐磨性好,在氧化过程中维持电流密度所需电压较高,能耗大,所以一般普通氧化选择18~22℃。

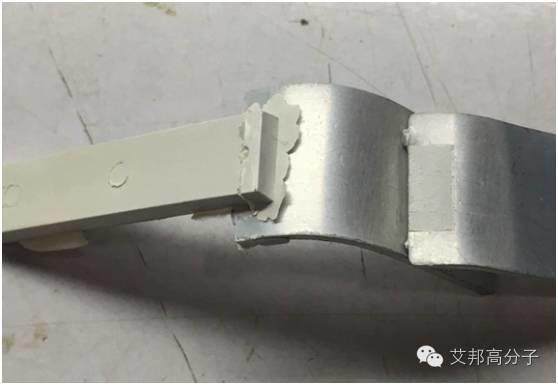

图:铝合金暴力测试效果

阳极氧化电压决定氧化膜的孔径大小,低压生成的膜孔径小,孔数多,而高压生成的膜孔径大,孔数小,一定范围内高压有利于生成致密,均匀的膜。

电流密度大,成膜快,生产效率高,但过高则易烧伤工件。一般电流密度控制在1.2~1.8A/dm2范围内。

电流密度低,生产效率低,但处理面光亮(约1A/dm2);电流密度高,成膜快,但易产生软膜,甚至烧伤;如果冷冻能力足够,搅拌良好,则采用较大电流氧化,有利于提高膜的耐磨性。

足够的搅拌可保持槽液温度的均匀和恒定,对于控制膜厚,膜层质量。

Al离子含量升高会使电流密度下降,从而导致氧化膜孔直径变小,而一定的铝含量对氧化膜厚度,耐蚀性,耐磨性有很大好处。一般来说铝含量1~10g/L会产生有利影响,超过10g/L造成不利影响。我国大多厂家选择控制为12~18g/L

其他阳离子杂质:铁含量超过25~50mg/g时会导致光亮度下降,膜层松软等。铜、镍总量超过100mg/g时,将使氧化膜原有的耐蚀性降低。

综上所诉,我们可以总结出适合制备纳米孔径的最佳工艺条件。

H2SO4浓度 | 200g/L |

槽液温度 | 20~25℃ |

氧化电压 | 15~18V |

电流密度 | 1.2~1.8A/dm2 |

铝离子含量 | 5g/L以下 |

通过上述条件,我们需要的膜孔深度为6um,我们即可以换算出氧化时间为6~8min。

至此,我们已经得到了阳极氧化产生的膜孔,但是膜孔的直径为约为70nm左右。但是对于纳米注塑来讲,这个直径还太小,所以我们还需要做进一步的扩孔处理,扩孔的药剂有很多种,但基本都是以碱性化学品为主。

个人觉得这些都不稳定,因为这些化学物品虽然有扩孔的功效,但是却无法产生还原反应进而去除阳极氧化膜孔内的其他物质,所以会导致效果不理想甚至有的时候会导致产品报废。故而个人不建议使用。

至于需要跟纳米塑料产生交联耦合反应的胺类物质,有两种方法:其一是直接加入胺类物质,二是与其他化学品和阳极氧化膜层产生化学反应而生成胺类物质。

个人建议第二种,因为实验证明这样效果更加强大且产品时效性周期比较长。直接加入胺类物质时效性周期为7天以内,然而用化学品反应生产方式时效周期可以延长至一个月。而单单以结果的拉力测试结果数据来说,第一种方法的拉拔力在140~180KGF范围内。但是选用第二种方式拉拔力在300~320KGF范围内。下面是艾邦高分子之前发布的一个视频,具体可以点击查看:【视频】纳米注塑暴力测试,结合力无敌了!

实验试片40mm×20mm×1.5mm.

实验材质为AL6061

粘合面积为0.4cm2

以上为个人实验室研发得出之结论,欢迎各位同行大师指点,后续有时间我再陆续发不锈钢、钛合金、镁合金的相关资料。

感谢聚鑫源李富荣先生的技术分享,后期李富荣先生将为大家分享关于不锈钢T处理的技术资料,敬请期待!另外李先生也在艾邦高分子手机外壳交流群,不妨添加群主微信:aibanggaofenzi004,备注“手机”,进群一起交流技术。

推荐阅读:

阅读原文,加入手机外壳产业链群友名录

始发于微信公众号:艾邦高分子