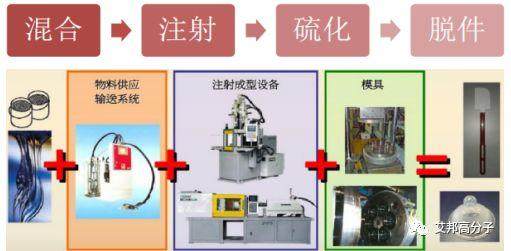

目前硅胶密封圈(硅胶结构件)的核心加工生产技术是液体硅橡胶注射成型技术(LSR/LIM)。是指有一定形状的模型,通过压力将融溶状态的胶体(液体硅胶)注入摸腔而成型,一般包括混合、注射、硫化、脱件等步骤。

图LSR生产工艺及对应设备和模具

在这个过程中,LSR与传统热塑性胶料相比,在收缩率、脱模、模具材料、冷流道系统、温度控制等方面都存在较大区别,使得LSR的加工难度比普通热塑性胶要大。主要有四大加工难点。此外,艾邦建有手机防水技术交流群,欢迎长按如下二维码或添加小编微信:polytpe06,加入手机防水技术交流群,备注 “防水”,和专业的人士进行交流。

一、LSR四大加工难点

收缩率

LSR并不会在模内收缩,但它们在脱模和冷却后,常常会收缩2.5%-3%。至于究竟收缩多少,在一定程度上取决于该胶料的配方。

从模具角度考虑,收缩率可能受到几种因素的影响,其中包括模具的温度、胶料脱模时的温度,以及模腔内的压力和胶料随后的压缩情况。

制品的外形尺寸对其收缩率也有影响,较厚的制品的收缩率一般要比较薄者小。如果需进行二次硫化,则可能再额外地收缩0.5%-0.7%。

脱模

通过硫化的液体硅橡胶容易粘附在金属的表面,制品的柔韧性会使其脱模困难。

模具材料

模具托板常用非合金工具钢(no.1.1730,DINcodeC45W)制成,对于需承受170℃-210℃高温的模具托板,考虑到抗冲击性,应当用预回火钢(no.1.2312,DINcode40CrMn-MoS86)制造。对于设置模腔的模具托板,应采用经氮化或回火热处理的乙具钢制造,以确保其耐高温性能。

温度控制

LSR的模压要使整个模具的温度场均匀分布,以促进LSR均匀固化。以采用电加热方式为宜,通常是采用带形电热器、筒形加热器或加热板加热。

智能手机的防水硅胶圈多是在原有的金属配件上进行二次成型,同时体型比一般使用的硅胶圈更小,与机壳/配件配合程度要求更高,需要采用更加精密(微量)的注射成型技术,进一步提升难度。我们来看一下微注射成型工艺。

二、微注射成型工艺要求

精密注射成型关键在于模具制造、温度控制、上料压力控制等方面。模具制造难度在于毫米和微米级尺寸控制,进料等,温度控制要求保证进料,脱模的温度适宜稳定,上料压力控制会影响产品是否会产生气孔、缺陷率等方面,直接影响最终防水功能的可靠性。

表:微注射成型的工艺特征

特点 | 要求 | 原因 |

尺寸小 | 几微米到几厘米数量级,长宽比在1到100之间 | |

形状特殊 | 大流道和大浇口 特殊的分置的加热和冷却系统 | 保证聚合物在流动过程中可靠地控制和切换,以避免材料降解特殊的分置的加热和冷却系统动态控制模具温度 |

功能区复杂 | 高注射速度和高注射压力 (达数百至数千kg/cm2)

| 保证正确充模 |

改进的模具传感器、高精度模具导向装置、模具抽空系统、集成流道采集器和用于制品取出的机械手、自动浇口切除系统,以及在每个周期激活的模具清洗系统 | 控制生产工艺以及有 效处理和包装微注射 成型制品 | |

资料来源于知网,招商证券归纳,艾邦产业通编辑整理,未经允许禁止转载!

第七届手机外壳加工技术与应用论坛

(3D玻璃、全面屏及金属中框)

2018年5月19日

深圳 中海凯骊酒店

深圳 龙岗区 大运路168号

规模:600人

主要议题:

1. 双面玻璃+金属中框已成主流,未来手机外壳材质将如何发展?3D玻璃、陶瓷及复合材料将如何划分这个市场? |

2. 3D玻璃加工生产新材料、新工艺、新设备 |

3. 如何快速高效,并提高3D玻璃盖板全制程工艺的直通率? |

4. 高曲度与多功能3D玻璃盖板是什么?(5曲面3D玻璃盖板加工难点解析) |

5. 摔不烂的手机玻璃盖板的工艺之旅 |

6. 手机高铝盖板玻璃基材的制备工艺及应用现状 |

7. 手机全面屏CNC加工工艺及难点解析 |

8. 如何提高热弯设备良率、效率及稳定性? |

9. 3D玻璃盖板抛光自动化的思考 |

10. 3D玻璃UV转印工艺及材料解析 |

11. 如何通过多层PVD镀颜色膜增加3D玻璃盖板的酷炫效果? |

12. 3D玻璃盖板的喷墨喷涂工艺 |

13. 3D玻璃盖板工艺难点解析:双玻璃无缝全贴合 |

14. 3D玻璃盖板弧度及瑕疵等自动化检测 |

15. 3D玻璃整合天线、散热等功能的介绍/手机3D玻璃后盖天线的设计 |

16. 液态金属是否会成为手机中框新的突破点? |

17. 不锈钢及高强度金属中框CNC加工难点解析 |

18. 手机金属中框纳米注塑新思考 |

注:以上议程为初定议程,以实际议程为准

报名方式:

阮女士:18312560351(微信同手机号),ruanjiaqi@polytpe.com;

王先生:13265684032(微信同手机号)

江先生:18666186648(微信同手机号)

阅读原文,即可报名

始发于微信公众号:艾邦高分子