在前文塑料耐刮擦的故事系列中提到了塑料在刮擦过程中产生的现象及其引发的机理。想必大家一定在纠结这样一个问题:究竟塑料哪些性能主导了其最终的耐刮擦性呢?

今天,请大家收拾心情,屏住呼吸,静静地徜徉在《耐刮擦与塑料性能的前世今生》里,尽情地享受其带来的柳暗花明,豁然开朗般的惊喜吧。

言归正传,接下来将着重从材料刚性、摩擦系数和粘弹性三段前世情缘来阐述对聚合物刮擦性能的今生注定。

1、材料刚性

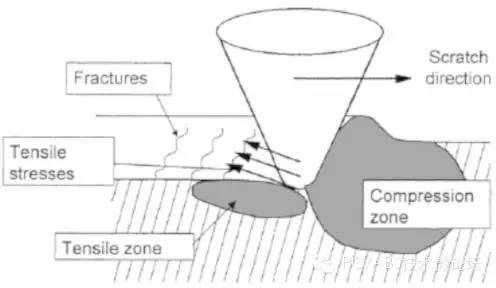

图1 刮擦过程中拉伸和压缩作用示意图

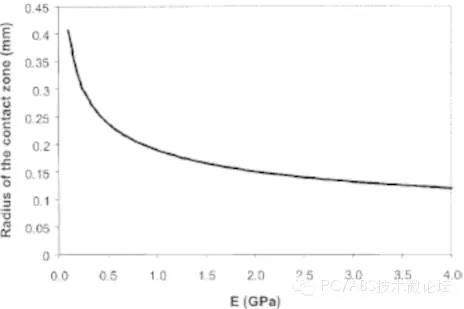

塑料表面在刮擦过程中会受到拉伸和压缩的双重作用(如图1)。而由杨氏模量和拉伸强度为代表的材料刚性是在拉伸和压缩作用时抵抗形变程度的重要影响因素。正如所预料的那样,随着材料杨氏模量的降低,刮头与材料表面的接触区域半径增大(图2)。尤其是当材料的杨氏模量低于1GPa时,该接触面积的半径急剧增加,意味着刮头已经大幅从表面渗透至材料内部。

图2 30N负载时刮头与材料表面接触区域半径与杨氏模量的关系

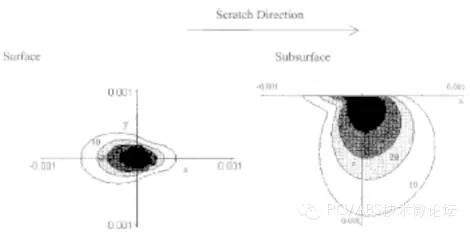

而位于紧挨刮头后端区域的拉伸应力对刮擦过程中的韧性塑性流动模式和脆性断裂模式两种破坏模式的产生也起着十分重要的作用。拉伸应力决定着屈服区域的大小,拉伸应力越大,屈服区域的面积就越大(图3)。如果最大拉伸应力超过了聚合物的拉伸强度,对于韧性和脆性材料而言,就会分别产生塑性流动和脆性裂纹。相对来说,塑性流动的刮擦破坏模式将更有利于材料耐刮擦性的提升,因为脆性断裂产生的裂纹,孔洞和分层现象更容易散射光线,从而增加刮擦可视性,不利整体的耐刮擦性。所以提高材料拉伸屈服强度可以改善聚合物的耐刮擦性。

图3 不同拉伸应力时材料表面和亚表面的屈服区域面积

2、摩擦系数

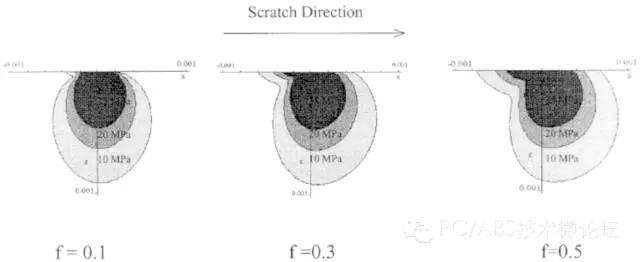

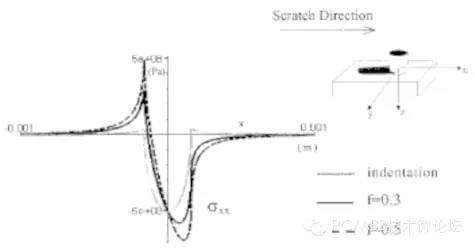

刮擦过程与摩擦作用是形影不离的。而摩擦系数的增加,屈服区域尺寸和最大拉伸应力均大幅度增加(图4、5)。这就意味着摩擦系数越高,就越容易展示裂纹、孔洞、界面脱离这类脆性刮擦破坏特征。同时,摩擦系数的增加,也会引起塑性屈服区域往表面迁移,扩大材料表面的屈服区域面积,导致聚合物表面易于发生塑性流动的刮擦破坏方式。所以,降低摩擦系数更有利于提高材料的耐刮擦性。

图4 摩擦系数与屈服区域尺寸的关系

图5 摩擦系数与最大拉伸应力的关系

3、粘弹回复

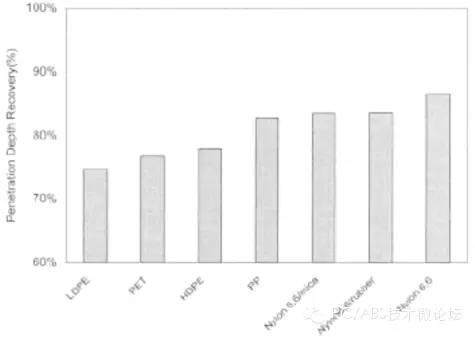

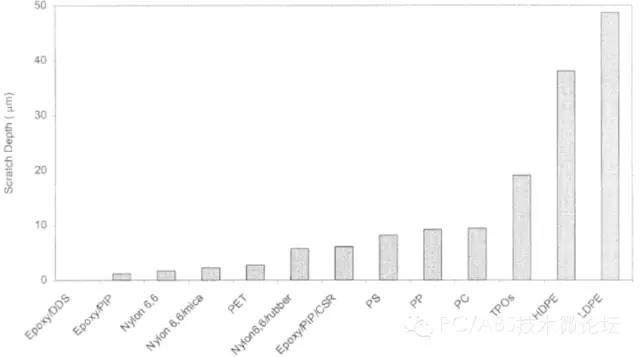

聚合物存在粘弹和粘塑特征,所以相比金属和无机材料,其耐刮擦性的表现行为更为复杂。大多数的聚合物的粘弹回复较高,可以达到70%-85%,而且刚性越大粘弹恢复就越大(图6)。这就意味一旦聚合物表面的负载应力消除,划痕渗透深度可以得到极大地恢复。从图7也可以得知高模量的刚性聚合物具有较低的残留刮擦深度。而弹性回复越多,越能够降低刮擦的视觉感知,因而能提高材料的整体耐刮擦性。

图6 不同聚合物的刮痕深度恢复率

图7 不同聚合物的残留刮擦深度

小结

通过材料刚性、摩擦系数和弹性回复对塑料耐刮擦性影响的分析,可以得知耐刮擦与塑料的性能是息息相关、紧密相连的,正如前世之情,今生之约。简而言之,刚性越高,摩擦系数越小,弹性回复越大就越利于耐刮擦性的提高。

下一期塑料耐刮擦的故事系列之《纹理在耐刮擦过程中扮演的角色》的风暴将继续来袭,敬请期待。

本文来源:PCABS塑日丽论坛

在线加入艾邦橡塑群

阅读原文加入艾邦橡塑群#标签#工艺,材料#

始发于微信公众号:艾邦高分子