图:汽车前端模块

汽车前端模块化正在使乘用车的设计和组装发生革命性的变化。传统的汽车前端至少含有20-30个零部件,模块化设计可将其降低到个位数,甚至只有一个!回复【汽车】,查看更多文章

以2002款宝马Mini Cooper为例:采用长纤维增强PP(30%玻纤)注塑成型的全复合材料设计,相比以前,重量降低了30%,成本降低了25%,减少了20个部件。

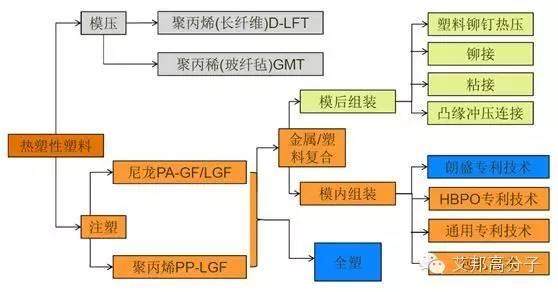

下面通过一张图,我们来看看汽车前端模块的设计工艺:

图:汽车前端模块设计工艺

汽车前端模块一般采用玻纤/长玻纤增强PA或者长玻纤增强PP,通过模压或者注塑成型得到成品。其中,注塑成型包括两类:全塑料和金属/塑料复合;金属/塑料复合又包括模内组装和模后组装。

一.模压成型

图:模压成型

模压成型:先将粉状,粒状或纤维状的塑料放入成型温度下的模具型腔中,然后闭模加压而使其成型并固化。

该工艺主要应用于热固性塑料和复合材料。优点是产品尺寸稳定性好、变形小、原料损耗小,缺点是自动化程度低、成型周期长、难以大规模生产。

1.聚丙烯 D-LFT

聚丙烯作为通用塑料材料之一,具有优良的综合性能、良好的化学稳定性、较好的成型加工性能和相对低廉的价格。长玻纤增强PP可以增加PP的力学性能,可达到工程塑料的级别。

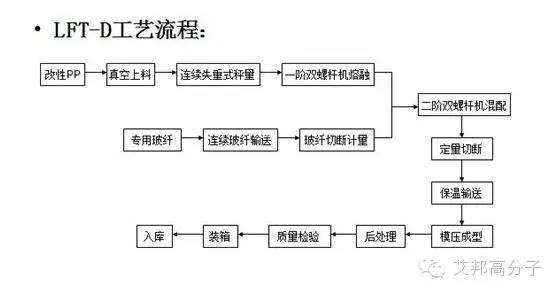

聚丙烯 D-LFT是将PP和连续的长玻纤通过螺杆剪切共混“一步法”得到产品。具体生产工艺如下图所示:

图:LFT-D工艺流程

改性PP按量进入螺杆中,在螺杆的作用下混匀熔融;玻纤被切断均匀进入螺杆中,和熔融PP共混剪切;PP、玻纤共混物经过模压成型得到制品。

2.聚丙烯 GMT

聚丙烯GMT片材是指以连续玻璃纤维毡或短切玻纤毡和PP树脂复合而成的一种片状模塑料,通常是两层玻璃纤维毡复合三层PP树脂薄膜层。

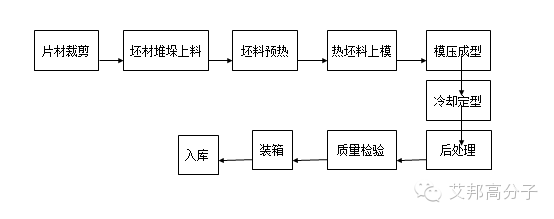

聚丙烯GMT片材耐化学性好,强度/重量比大,在高、低温环境中的抗冲击性能优良。具体工艺如下:

图:GMT工艺流程

玻璃纤维毡通过裁剪得到特定形状的片材,坯料(改性PP)先预热,然后铺在片材上一起模压成型,后处理得到产品。

二.注塑成型

相对模压成型,注塑成型由于自动化程度高、周期短,较易能够实现大规模的生产。但注塑成型要求原料具有非常好的流动性能,对原料提出了较高的要求;一般而言,注塑制品力学强度、尺寸稳定性不如模压成型。

汽车前端模块注塑成型用的材料主要有:玻纤/长玻纤增强PA、长玻纤增强PP。这两类材料属于LFT-G:先得到12mm 的LFT-G粒料,粒料通过注塑得到制品。

图:LFT-G粒料

1.金属/塑料复合

塑料和金属的结合一般可以通过两种方法:模内注塑和卡扣、铆钉等物理嵌接。

1)模内注塑/组装是在塑料注塑阶段将金属夹持在模具内,通过注塑即得到一体化的汽车前端;这种工艺周期短、性能优良、前期投入较大。主要技术有:

◆ 朗盛专利技术

◆ HBPO专利技术

◆ 通用专利技术

◆ 包扎技术

2)模后组装是在注塑过后进行,塑料件和金属件通过塑料铆钉热压、铆接、粘接(胶水)、凸缘冲压连接等连接。这种工艺工艺简单、耗时长。

2.全塑结构

全塑结构相对金属/塑料复合工艺简单、生产周期短;但关键的承力部位易损坏,故要求塑料的力学性能较好。

三.GMT、LFT-G、LFT-D的工艺比较

GMT、LFT-G、LFT-D常常应用在汽车零部件上。如第一幅图所示:GMT、LFT-D主要用于模压成型,LFT-G主要用于注塑成型。那么做汽车前端等模块产品该如何选择工艺?我们通过下表看看:

表:GMT、LFT-G、LFT-D的工艺比较

|

生产原料 |

半成品材料 |

工艺设备 |

|

|

GMT |

PP+纤维+添加剂 |

板材 |

板材·加热+压机 |

|

LFT-G |

PP+纤维+添加剂 |

粒料 |

①单螺杆挤出机+压机 ②注塑成型 |

|

LFT-D |

PP+纤维+添加剂 |

无 |

①双螺杆挤出机+压机 ②单螺杆挤出机+注塑成型 |

推荐阅读:

回复【汽车】,查看更多

加入汽车产业链交流群,请加微信:13058121209或18320928915 ,并注明“汽车+您的公司”。

或长按下图识别二维码即可添加小编微信,请注明“汽车+您的公司名称”

阅读原文,申请加入汽车产业链交流群(请注意选择汽车塑料群哦)

↓↓↓

始发于微信公众号:艾邦高分子