专业做塑料的朋友都在关注的微信公众号——艾邦高分子,戳蓝色字体关注吧!

1.什么是气辅成型?

气辅成型(GIM)是指在塑胶充填到型腔适当的时候(90%~99%)注入高压惰性气体,气体推动融熔塑胶继续充填满型腔,用气体保压来代替塑胶保压过程的一种新兴的注塑成型技术。

2.气辅成型的优点:

◾减少残余应力、降低翘曲问题;

◾消除凹陷痕迹;

◾降低锁模力;

◾减少流道长度;

◾节省材料;

◾缩短生产周期时间;

◾延长模具寿命;

◾降低注塑机机械损耗;

◾应用于厚度变化大之成品。

回复“注塑”,查看更多相关文章

3.气辅成型的流程

①合模→②塑胶充填→③气体注入→④保压、冷却→⑤排气,开模在图中,A为塑胶注入,B为气体注入,C为气体保压,D为排气

第一阶段:塑胶注入模腔,如图a所示。熔融塑胶注入模腔,接触到温度较低的模具面后,在表面形成一层凝固层,而内部仍为熔融状态,塑胶在注入90%~99%时即停止。

图a

图a

第二阶段:气体注入,如图b所示。氮气进入熔融塑胶,形成中空以推动熔融塑胶向模腔未充满处流动。

图b

第三阶段:气体注入结束,如图c所示。气体继续进入熔融塑胶直至推动塑胶完全填满模腔,此时仍有熔融塑胶存在。

图c

第四阶段:气体保压,即气体二次穿透阶段,如图d所末。在保压阶段,高压气体压实塑胶,同时补偿体积收缩,保证制件外部表面质量。回复“注塑”,查看更多相关文章

图d

4.案例解析

之前讲了气辅成型的一些要点、设计思路,看起来空洞无比,故特举一些成功的例子来讲解气辅成型的一些细节要求,这样会比较直观一些。

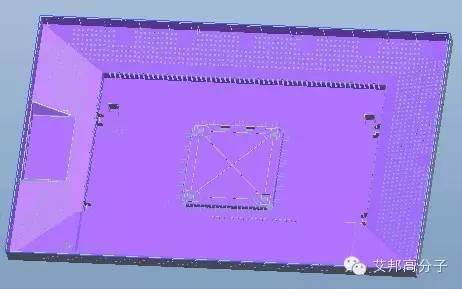

案例1

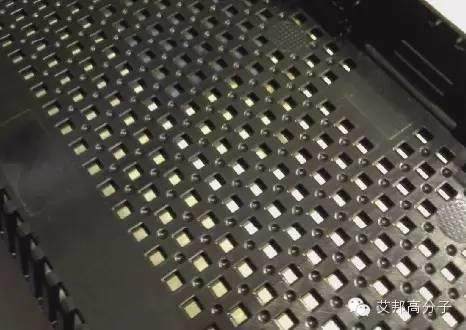

这样一个产品,3侧都是密密麻麻的方孔,大面肉厚2.6mm,侧壁2.7mm。我们采用3点进浇,地侧一个,中间便当盒两侧个一个,后因为四周不容易打饱(网孔原因),大面加胶0.3mm后OK,大面有明显应力痕。

碰到这样的产品,如果不能多点进浇的话(5点+),那么采用气辅是最佳选择(即省成本外观又好)。后来再来一个同样尺寸类似ID产品,就采用母模一点阀针进浇+气辅,大面肉厚2.0mm,侧壁2.3mm,3条边中间各有一个气针,左侧那条边有2支气针,并做R2.5mm气道,做气尾处理(正常应该是4条边各一支气针,此为结构所限)

此产品试模过程中有两大问题:一是天侧角落易撑毛边,而是网孔缩水。

由以上可知,天地侧跑料不均导致的天侧撑模,故地侧加辅助流道可改善之。这里提一下,跑料不均会导致气辅条件范围变窄,故气辅产品尽可能的要跑胶均匀或至少要对称。

而网孔缩水对于气辅产品非常重要。由于气辅的产品保压较小(保压太大氮气不容易充填进去改善缩水),且网孔离浇口较远,所以此产品网孔易缩水,且此缩水不能靠气辅改善(氮气无法控制,乱流会导致外观指形纹问题),此为开模检讨时未能提前考虑到,后中间大面加胶0.2mm,保压适当提高一些(15提高至40bar),同时气压也提高来对抗保压的提高(130提高至210bar),大面有不明显应力痕。通过模具和成型工艺共同来改善此问题,当然公模偷肉也有较大好处,偷肉球状深度0.7mm,过深了反而影响充填。

此产品提醒气辅的要点:

1.大面需要打薄,侧壁可以厚一些,不够的话需要增加气道以达到控制气的目的(气辅产品控制住气流很重要)

在侧壁过厚或者侧壁缩水不好打的情况下用气辅比较合适

2.一定要注意某些气辅和保压都有点够不着的结构,开模前需格外关注

比如上面的散热孔结构、比如大面有很多rib且离浇口远,离侧壁也有一定距离

3.跑胶要平衡或对称。

案例2

有一产品,大面肉厚2.5mm,侧壁由于是卡槽结构,肉厚有3.1mm。开了两套模具,第一套是按照常规模式来开的,2点倒灌。结果由于天侧网孔的缘故,天侧变形度高达5mm,属于严重变形,成型现场需要治具矫正,不时有不良产生,生产比较痛苦!

侧壁肉厚过厚导致收缩较大,大面收缩较小且加上网孔结构导致收缩较小,而且差异较大就直接导致变形度超规,综合网孔结构以及肉厚分布,此产品评估时就应该考虑气辅成型,此乃当初评估不当!故在开第二套模的时候果断采用3点倒灌,大面肉厚降低至1.8mm,气辅成型,最终结果变形度由5mm降低至0.5mm以内。

红色圆圈为浇口,实心红色点为气针,红色线条和绿色线条为气道(绿色为结构限制气道小一点)

类似产品,采用气辅成型好处有:变形度OK、咬花面应力痕OK、成型压力小不易撑毛边、产品价格降低。

关于气辅,控制住气体是很关键的一步,控制不住外观就会出现不良导致产品失败。此产品在天侧网孔处本来没有气道,有出现缩水现象。如果保压大了,气就不好充填导致缩水,保压小了此处又会缩水,故直接引气道过来解决之。所以在产品图评估的时候,一定要注意有没有易缩水的结构是气辅和保压都不容易到达的地方,如果有评估就需要谨慎!回复“注塑”,查看更多相关文章

推荐阅读:

更多注塑工艺文章陆续在本平台推送,敬请关注!

文章部分来源于斌斌的博客 艾邦高分子整理,转载请注明出处

加入注塑微信群,请加微信:18320928915或13058121209,并注明“注塑+公司”

阅读原文,查看注塑文章大全

↓↓↓

始发于微信公众号:艾邦高分子